Кучеренко Сергей Викторович

Факультет: Факультет инженерной механики и машинотроения

Кафедра:Металлорежущее оборудование и инструменты

Специальность: Металлорежущее оборудование и системы

Тема выпускной работы: Конструирование системы для магнито-абразивной обработки волоки. Иследование процессов полирования.

Руководитель: Профессор, д.т.н. Гусев Владимир Владиленович

Автореферат

«Конструирование системы для магнито-абразивной обработки «волоки». Иследование процессов полирования.»

Введение

Волока - волочильный инструмент, являющейся неотъемлемой частью волочильного оборудования необходимого для производства проволоки. Однако именно этот сверхтвердый прецизионный инструмент фактически определяет конечный успех или неудачу в любом процессе волочения проволоки, так как они действительно вносят большой вклад в экономическую эффективность кабельного завода.

Актуальность

В данной работе предлагается решение улучшения качества рабочей поверхности волочильного инструмента «волоки» методом магнито-абразивного полирования (МАП). Этот метод является самым перспективным в области полирования. А также увеличить производительность с помощью автоматизаций так как в настоящий момент обеспечение требований к поверхностному слою, шероховатости и обеспечения качества происходит с использованием ручного труда.

Постановка задачи

Целью данной работы является конструирование системы для магнито-абразивной обработки «волоки». Исследование процессов полирования, а так же анализ их достоинств и недостатков.

В начале необходимо все же определить какие требования предъявляются к волоке. В обобщенном виде технические требования волочильного инструмента можно определить следующим образом:

1. Формы размеры волоков-заготовок должны соответство¬вать указанным на чертеже.

2. Волоки-заготовки должны изготовляться: из твердых спе¬ченньх сплавов по ГОСТ 3882—74. Плотность, твердого сплава для изготовления волоков-заготовок формы 20 должна быть: для ВК6 —14,7—15,1 г/см3; для ВК8—14,4-14,9 г/см3.

3. Предельные отклонения наружного диаметра D и высоты Н волоков-заготовок ±0,6мм.

4. Предельные отклонения канала отверстия диаметра d волоков-заготовок не должны быть более -0,6 мм.

5 Предельные отклонения угловых размеров не должны быть более ±1о

6 Предельные отклонения остальных лилейных размеров установлены для пресс-формы и не должны быть более ±0,5мм.

7. Места переходов всех зон отверстия канала волоков-заготовок должны иметь плавные сопряжения.

8. В местах перехода входной и выходной распушек на тор¬цах волоков-заготовок, допускается скругление радиусом не более 0,5 мм, заусенцы размером не более 0,5 мм.

9. Выкрашивание на рабочих поверхностях волоков-заготовок в отверстии канала не допускается.

10. Глубина выкрашивания на нерабочих поверхностях волоков-заготовок не должна превышать 1 мм для волоков-заготовок с наружным диаметром до 30 мм и 2 мм для волокон-заготовок с наружным диаметром до 100 мм.

11. Макроструктура волоков-заготовок в изломе должна быть однородной. Раковины, расслой и посторонние включения не допускаются.

12. На поверхностях волоков-заготовок (внутренней и наруж¬ной) не должно быть корочки, вспучивания, расслои, трещин. Заготовки следует поставлять в очищенном виде. [1].

Волоки для волочения проволоки можно оценить по качеству проволоки, изготовленной при помощи конкретного волочильного инструмента. Это значит, что для достижения максимальной экономической эффективности необходимо, главным образом, оптимальное увеличение срока службы инструмента.

Состояние поверхностей и приповерхностного слоя деталей и режущих инструментов в значительной мере определяет их эксплуатационные свойства.

Критерии качества волочильного инструмента:

• материал волоки должен быть износостойким;

• коэффициент трения низким;

• длительность приработки маленькая;

• исполнение геометрии (профиля волоки и полировки ее поверхности);

• количество повторных обработок после выявления первоначального износа-минимальным;

• наличие дефектов в виде микротрещин, внутренние остаточные напряжения, коррозионная стойкость;

• высокий срок службы волоки и надежности

Рассмотрим более подробно вышеизложенные критерии.

Материалы, используемые для изготовления волок: твердые сплавы, натуральный алмаз, поликристаллический синтетический алмаз;

Волоки (волочильные фильеры) из твердых сплавов:

Волоки с заготовками из твердых сплавов в десятки, а в некоторых случаях в сотни раз более стойкие, чем стальные волоки и во много раз дешевле алмазных волок. В эти волоки может быть успешно и наиболее экономично протянута проволока из всех черных и цветных металлов и их сплавов.

Преимущества:

- высокое качество поверхности

- низкая цена

- высокая гибкость

Недостатки:

- быстрая изнашиваемость

- не могут использоваться для волочения тонкой проволоки

Волоки (волочильные фильеры) из натурального алмаза:

Натуральные алмазы широко используются в производстве проволоки, особенно при обработке цветных металлов, где требуется высокая чистота обработки при волочении малых диаметров. Точные и постоянные профили рабочих частей (рабочий конус и калибровочный цилиндр) необходимые для надлежащего волочения обеспечиваются высокой точностью шлифовки, гарантируют качество проволоки, а также увеличение стойкости волок.

Преимущества:

- очень высокое качество поверхности

- длительный срок службы

- широкая область применения

Недостатки:

- возможны примеси (в составе натурального алмаза)

- неравномерный износ

- высокие расходы на приобретение

Волоки (волочильные фильеры) из поликристаллического синтетического алмаза:

Синтетические алмазы сочетают в себе отличную стойкость к деформации и теплопроводность, присущие натуральным алмазам, и ударную прочность карбидов вольфрама. В отличие от натуральных алмазов, в синтетических алмазах нет определенных плоскостей раскалывания, по которым может произойти разлом в процессе волочения. Эти свойства делают его идеальным материалом для использования при волочении стальной проволоки и проволоки из цветных металлов.

Преимущества:

- очень высокий срок службы

- равномерный износ

Недостатки:

- более низкое качество поверхности по сравнению с волоками из натурального алмаза

Волоки (волочильные фильеры) из керамики

Благодаря своим неповторимым свойствам как высочайшая износоустойчивость, невероятно гладкая поверхность и практически отсутствие негативного взаимодействия например с проволокой и кабелем.

Оксид циркония (ZrO2) - современный технологичный материал, который сейчас используется в различных сферах и отраслях промышленности. У "циркониевой керамики" твердость по шкале Мооса 8,2-8,7 единиц, это третий по твердости материал после алмаза и корунда (у стали по этой шкале максимально 6,2 единиц), а также низкий коэффициент трения и самая низкая из всех известных керамических материалов теплопроводность.

Так как протягивается проволока из черных металлов, наиболее эффективными инструментами, использующимися в нашем случае, будут являться волоки, изготовленные из твердых сплавов и керамики. Их использование является экономически наиболее целесообразным.

Значит необходимо понижение коэффициента трения и избавление от появления внутренних остаточных напряжений, а также дефектов, микротрещин и раковин.

Практическая ценность

Одним из перспективных методов финишной обработки инструментов, в результате которого получаем низкую шероховатость и избавление от вредных остаточных напряжений, является метод магнитно-абразивного полирования (MAП). Полирование в магнитном поле позволяет получить высококачественные, высокоточные сферические и плоские поверхности оптических изделий, в том числе поверхности тонких линз и деталей микро-оптики.

В настоящее время в мире технологический процесс заканчивается полированием волоки, в результате чего обеспечивается требуемая микро геометрия поверхностного слоя. Зарубежными станками являются ЕТС-1/Н, КРМ 3 CNC, КРМ 4/АС и HGM-22, каждый из которых представляет собой полуавтоматическую шлифовальную и полировальную машину для обработки посредством алмазных шлифовальных игл круглых фильер из карбида вольфрама. Достижению высококачественной геометрии обрабатываемых фильер за рекордно короткое время. После наладки эта простая в эксплуатации машина работает в основном в автоматическом режиме.

На первом этапе фильеры вынимается из кассеты, и сначала рабочая зона, а затем калибрующий поясок восстанавливаются с помощью алмазной шлифовальной иглы.

Затем фильера подвергается чистовой полировке с помощью стальной полировальной иглы с нанесенной на нее алмазной пастой. В процессе работы датчики непрерывно измеряют диаметр отверстия фильеры, что обеспечивает оптимальную точность. Наконец готовая фильера выталкивается, и следующая, подлежащая обработке, вынимается из приемника.

Однако при полировке в поверхностном слое могут образоваться большие остаточные напряжения, что сказывается на уменьшении времени эксплуатации волоки. В отличие от полирования МАП создает в поверхностном слое сжимающие остаточные напряжения.

Метод МАП превосходит многие традиционные процессы полирования (химико-механическое, магнито-реологическое), очистки и зачистки поверхностей по технологическим возможностям, экономическим и экологическим показателям.

Сущность метода такова: магнитно-абразивный порошок располагается между полюсами электромагнитов, создавая режущий инструмент в виде своеобразной "полирующей щетки". При движении заготовки через рабочую зону порошок оказывает давление на деталь в каждой точке поверхности, что приводит к съему металла и сглаживанию микронеровностей. В роли связки абразивных зерен используется магнитное поле, обладающее упругими силами воздействия на единичные зерна. Причем степень упругости этой связки легко регулируется изменением напряженности магнитного поля, обеспечивая различные этапы обработки (черновое, чистовое полирование). Тем самым МАП может приближаться к шлифованию свободным или связанным абразивом, позволяя использовать преимущества первого или второго в одном рабочем цикле.

Однако применение энергии магнитного поля в техно¬логических целях является сложной научной и техниче¬ской задачей. Наряду с использованием положений тео¬ретического и прикладного электромагнетизма, а также электротехники потребовалось проведение комплексных исследований для определения наиболее оптимальных условий функционирования магнитного поля. Для более углубленного изучения топографии магнитного поля, его динамических, кинематических и других характеристик необходимо создание наиболее оптимальных параметров устройств, генерирующих магнитное поле.

Режущая поверхность у волоки как таковая отсутствует, всю работу по деформации проволоки взял на себя рабочий конус. Рабочий конус должен быть симметричным относительно оси волоки. Поверхность рабочего конуса должна быть гладкой, отполированной до блеска. На поверхности рабочего конуса не допускаются царапины, раковины, продольные и поперечные риски, выбоины и другие дефекты, снижающие стойкость волок.

При магнитно-абразивном полирова¬нии отверстий затруднены размещение полюсов электромагнитных индукторов в отверстии и создание там сильных маг¬нитных полей. Малые градиенты магнит¬ной индукции на границах образующихся внутри отверстий рабочих зазоров яв¬ляются причиной пониженной производи¬тельности. Предоставленная схема обработки представляет собой враще¬ние магнитно-абразивного порошка внут¬ри отверстий наведенным извне магнит¬ным полем.

Схема процесса обработки

Поместив волоку из немагнитного материала внутрь ста¬тора трехфазного тока, можно навести в отверстии втулки вращающееся магнит¬ное поле, но это еще не значит, что помещенный туда же магнитно-абразивный порошок начнет вращаться вслед за по¬лем. Силы магнитного происхождения при¬жимают порошок к поверхности отверс¬тия и создают силы трения, препятствую¬щие движению порошка вслед за полем. Силы магнитного (например, гистерезисного) происхождения и силы Лоренца, способные увлекать ферромагнитные и электропроводные частицы, оказываются недостаточными, чтобы преодолеть силы трения с обрабатываемой поверхностью. Усиливая поле, мы одновременно усили-ваем и препятствующие движению силы трения.

В настоящее время отсутствует оборудование для МАП. На заводах процессы доводки и полирования происходят в ручном режиме с помощью тисков и иглы с порошком из синтетических алмазов зерни-стостью АСМ 7/5; АСМ 10/7; ЛОМ 14/10. Нами предлагается замена операции полирования с использованием абразивной пасты на магнито-абразивное полирование.

Задачей является проектирование специального станка магнитно-абразивной обработки предназначенного для чистовой и финишной обработки внутренних отверстий с цилиндрической и конусной поверхностями. Станок состоит из следующих основных узлов: станины, магнитной системы, шпиндельного узла, вращающего зажимного устройства.

Станок работает следующим образом. В зажимное устройство устанавливается волока. Рабочий зазор заполняют абразивным порошком типа ТiCFe50 и включают магнитное поле. Затем приводится в движение вращающее зажимное устройство с установленной туда волокой и шпиндельный узел, который совершает осциллирующее движение.

Основные результаты

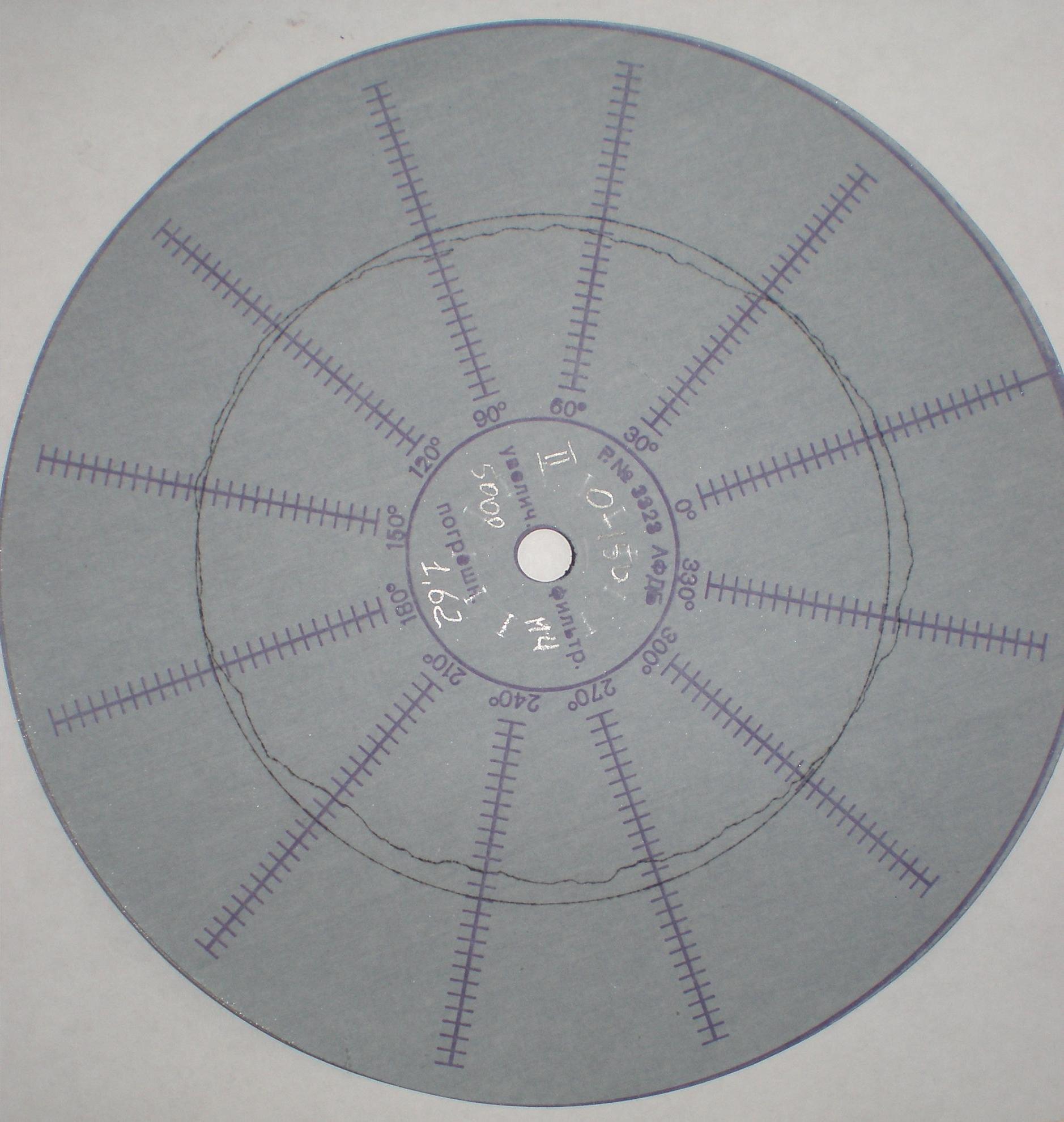

На сегодняшний день были проведены испытания по полированию фильер. Полученные данные показали, что после шлифования проведенное полирование позволяет получить за 1,5-2 мин. шероховатость Ra0,12, которая ниже требуемой Ra0,16. После сравнений круглограмм видно, что профиль и геометрия остаются неизмененными, а изменяется шероховатость в лучшую сторону. Также отсутствуют перепады в микрорельефе.

Рис.2 Круглограмма после полирования

Рис.3 Круглограмма после МАО

Заключение

Стабильность и надежность работы магнитно-абразивного оборудования зависят от правильного расчета динамических нагрузок. Поэтому внимание уделяется силовым характеристикам процесса, обуслов¬ленным действием магнитных полей, в том числе вели¬чине и направлению действия магнитных сил в рабочей зоне.

Метод МАП превосходит многие традиционные процессы полирования (химико-механическое, магнито-реологическое), очистки и зачистки поверхностей по технологическим возможностям, экономическим и экологическим показателям.

Литература

- Кучеренко С.В., Гусев В.В. МАГНИТО-АБРАЗИВНОЕ ПОЛИРОВАНИЕ ВОЛОК/ Севастопольский национально технический университет. – Севастополь, 2009 — № 6. - c. 100–101.

- Курт Г. Эдер,/ Ситуация с фильерами для волочения проволоки [Электронный ресурс] / компании,EDER Engineering GmbH(Австрия), - [PDF] http://www.kp-info.ru/images/File/2005_2_23-26.pdf

- Минцветмет СССР. ГОСТ 9453-75. Волоки-заготовки из твердых спеченных сплавов для волочения проволоки и прутков круглого сечения [Электронный ресурс]: < [PDF] http://www.complexdoc.ru/scan/ГОСТ%209453-75

- Гавриш А.П., Мельник Е.А. Влияние технологических режимов магнито – абразивной обработки на параметры шероховатости деталей ИЗ магнитомягких материалов [Электронный ресурс]: http://www.nbuv.gov.ua/portal/natural/Rits/2008_74/articles%5C07.htm

- Барон Ю. М. МАГНИТНО-АБРАЗИВНАЯ ОБРАБОТКАСУЩНОСТЬ, КЛАССИФИАЦИЯ И КИНЕМАТИКА ПРОЦЕССОВ МАО/http://www.twirpx.com/file/187210/

- Корягин С.И. Пименов И.В. Худяков В.К. Способы обработки материалов/ http://www.log-in.ru/books/10935/

- Плешанов В.С./ КЕРАМИЧЕСКИЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ C НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И РЕГУЛИРУЕМОЙ ПОРИСТОСТЬЮ./[PDF] www.sbras.nsc.ru/dvlp/rus/pdf/387.pdf

- Градиський Ю.О. Аналіз напруженого стану поверхневих шарів, отриманих електромагнітним наплавленням/ [PDF] http://www.nbuv.gov.ua/portal/Natural/Vikit/2008_38/p_141-145.pdf

- By Dr. LaRoux K. Gillespie Using magnetic abrasive finishing for deburring produces parts that perform well and look great.a href="http://www.ctemag.com/pdf/2008/0804-Magnetic.pdf"> [PDF] http://www.ctemag.com/pdf/2008/0804-Magnetic.pdf

- Masahiro Anzai, Takumi Yoshida, and Takeo Nakagawa. Magnetic abrasive automatic polishing of curved surface. [PDF] http://www.riken.go.jp/lab-www/library/publication/review/pdf/No_12/12_015.pdf

Примечание

При написании данного автореферата магистерская работа еще не завершена. Окончательное завершение - 1 декабря 2010 г. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.