В последние десятилетия в Украине обострилась проблема твердых промышленных (ТПО) и бытовых отходов (ТБО) прежде всего из-за огромного и все нарастающего их количества, разнообразия свойств и источников генерирования, отсутствие высокопроизводительных, экологически чистых процессов их переработки.

Вследствие энергетически-сырьевой специализации промышленности Украины большая часть ТПО образуется при добыче и обогащении рудных и нерудных материалов. В Донецко-Приднепровском регионе накоплены миллиарды тонн отходов угольной промышленности, углеобогащения и коксохимии. Отстойники и полигоны этих отходов занимают большие площади и загрязняют подземные воды. Значительный энергохимический потенциал углеродных отходов используется для вторичной переработки незначительно.

Не менее сложная ситуация сложилась с ТБО, которые скапливаются на мусорниках и полигонах без соблюдения мер по защите окружающего среды. Между тем ТБО содержат много ценных вторичных компонентов, которые могут и должны быть использованы для дальнейшей переработки.

Одной из главных задач программы использования твердых бытовых отходов, принятой Кабинетом Министров Украины на 2005-2011 года, является эффективное использования отходов как энергоресурса и опытно-промышленного внедрения комплексной переработки и утилизации их ресурсоценных компонентов.

В связи с этим актуальной является разработка новых технологий переработки промбытотходов на основе знания их свойств. Эффективным направлением в решении этой задачи есть термолизная переработка смесей углеродных промбытотходов в камерных печах с получением твердого топлива и полезных химических продуктов (смолы, бензола, серы, топливного газа). Техническая сложность термолизной переработки любых промбытотходов связана с неоднородностью их свойств, поэтому очень важным является процесс подготовки сырья.

Подготовка сырьевой массы включает стадии создания из различных по свойствам исходных промбытотходов довольно однородные многокомпонентные, гетерогенные смеси с заданными свойствами [1-3].

Одним из способов предварительной подготовки к использованию, хранению и переработке дисперсного сырья является агломерация пылевидных фракций и гранулирование. Эти процессы улучшают технологические свойства сырья: дозируемость, экологичность, однородность и т.д. Для их осуществления должно использоваться специальное оборудование, причем сейчас известно большое количество принципиально разных технологий и машин. Однако многие вопросы, связанные с обоснованием типа, параметров и режимов процесса и техники требуют теоретических и экспериментальных исследований.

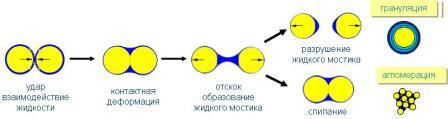

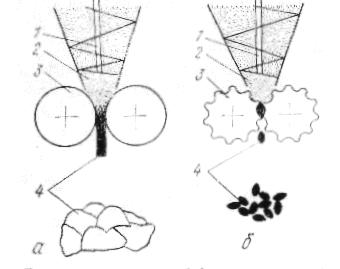

Рисунок 1. — процесс образования гранул и агломератов

Гранулирование и агломерация - схожие процессы. Дисперсные частицы при наличии адгезии и определенных внешних условий образуют сначала мелкие зернышки-гранулы (от 0,01 мм), которые затем, в процессе дальнейшей обработки, в виде достаточно крупных образований, могут достигать размеров до 10 и более мм. Они обладают определенной структурой и правильной шаровидной или эллипсоидной формой. Процесс гранулирования-агломерации, как правило, сопровождается нежелательным противоположно направленным процессом разрушения гранул и агломератов вследствие их соударения и при воздействии других динамических нагрузок. Иногда разрушение гранул и агломератов протекает с образованием крупных комьев неправильной формы (конгломератов) и даже с залипанием оборудования, что приводит к остановке процесса (технологическому отказу) [4-7].

Целью моей работы является исследования коэффициентов восстановления для частиц различного материала, а также создание математической модели процесса гранулирования для конкретных производственных схем.

Для достижения этих целей передо мною поставлены следующие задачи:

тщательный литературный анализ существующих отечественных и зарубежных исследований по данной теме;

исследование существующих математических моделей, выявление их достоинств и недостатков;

проведение исследований для выявления показателей эффективности;

создание собственной математической модели на основе проведенных исследований;

новый этап испытаний и проверка его результатов с помощью полученной модели;

предоставить рекомендации по улучшению эффективности процесса гранулирования на основе полученных результатов работы.

Полученные результаты позволят повысить эффективность процесса гранулирования-агломерации более чем на 20%;

Проведенные исследования позволят применять процессы гранулирования-агломерации на стадиях предварительной подготовки твердых дисперсных отходов при переработке их методом термолизно-энергетической рекуперации;

Проведенные исследования прольют свет на многие физико-механические характеристики различных материалов, скапливаемых на полигонах промышленных отходов.

Оборудование и особенности различных процессов гранулирования.

Гранулирование может быть основано на уплотнении порошкообразных материалов (с использованием связующих или без них), диспергировании и последующей кристаллизации расплавов или растворов либо на измельчении крупных кусков в дробилках.

Процессы гранулирования определяют физико-механические свойства готового продукта: размер гранул, их прочность, слеживаемость и т. д. Эти показатели качества готового продукта изменяются в зависимости от метода гранулирования и особенностей уплотнения гранул.

Классификация методов гранулирования и особенности уплотнения гранул.

Для гранулирования материалов в отечественной и зарубежной практике применяют различные методы и аппаратуру. Гранулирование связано с изменением агрегатного состояния сред. По этому признаку гранулирование можно классифицировать следующим образом:

из жидкой фазы - диспергированием ее на капли с последующей кристаллизацией растворенного вещества при обезвоживании или охлаждении этой фазы;

из твердой фазы - прессованием с последующим дроблением брикетов до гранул требуемого размера;

из смеси жидкой и твердой фаз - агломерацией порошков с последующим окатыванием агломератов и упрочнением связей между частицами при удалении жидкой фазы;

из газообразной фазы - конденсацией (десублимацией) с образованием твердых гранул;

из смеси жидкой и газообразной фаз при протекании химической реакции;

из смеси жидкой, твердой и газообразной фаз при протекании химической реакции.

Эффективность процесса гранулирования зависит от механизма гранулообразования, который, в свою очередь, определяется способом гранулирования и его аппаратурным оформлением. В связи с этим методы гранулирования целесообразно классифицировать следующим образом:

окатывание (формирование гранул в процессе их агрегации или послойного роста с последующим уплотнением структуры); диспергирование жидкости в свободный объем или нейтральную среду (образование и отвердевание капель жидкости при охлаждении в газе или жидкости);

диспергирование жидкости на поверхность гранул, находящихся во взвешенном состоянии (кристаллизация тонких пленок в результате их обезвоживания или охлаждения на поверхности гранул);

прессование сухих порошков (получение брикетов, плиток и т. п. с последующим их дроблением на гранулы требуемого размера);

формование или экструзия (продавливание вязкой жидкости или пастообразной массы через отверстия).

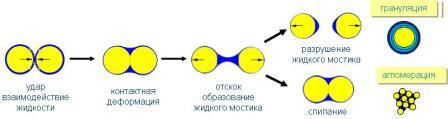

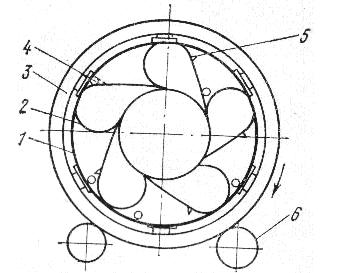

Гранулирование методом окатывания состоит в предварительном образовании агрегатов из равномерно смоченных частиц или в наслаивании сухих частиц на смоченные ядра-центры гранулообразования. Этот процесс обусловлен действием капиллярно-адсорбционных сил сцепления между частицами и последующим уплотнением структуры, вызванным силами взаимодействия между частицами в плотном динамическом слое, например в грануляторах барабанного или тарельчатого типов. В качестве примера оборудования для гранулирования мелкодисперсных материалов методом окатывания рассмотрим барабанный гранулятор (рис. 2).

Он представляет собой горизонтальный или наклоненный под углом 1-3° в сторону выгрузки цилиндр с закрепленными на нем бандажами и венцовой шестерней, через которую передается крутящий момент от электродвигателя.

Рисунок 2. — барабанный гранулятор:

1-обечайка; 2-течка для загрузки порошка; 3-распределитель связующего; 4-бандаж; 5-венцовая шестерня; 6-патрубок для отсоса паров; 7-выгрузная камера; 8-окно для подсветки; 9-смотровое окно; 10-патрубок для выгрузки гранул; 11-опорный ролик; 12-бетонные основания; 13-редуктор; 14-электромотор.

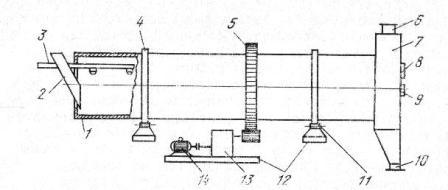

С торцов барабан снабжен загрузочной и разгрузочной камерами, герметизирующими рабочий объем гранулятора. Через загрузочную течку вводится исходная шихта или сухой порошок. В последнем случае для подачи связующего в головной части барабана над слоем материала установлены распределители жидкости. К распределителям жидкости предъявляют следующие требования: простота конструкции, равномерность распределения, возможность регулирования дисперсности распыла, возможность очистки во время эксплуатации. В туковой промышленности широко применяют распределитель типа «пила» (рис. 3), представляющий собой трубу с зубчатым желобом. Желоб снабжают крышкой, предотвращающей попадание в него материала. Недостатком таких распределителей является необходимость строго горизонтальной их установки и невозможность регулирования размера капель.

Рисунок 3. — Распределитель жидкости типа «пила»

Рисунок 4. — Многосекционный гранулятор

1-обечайка барабана; 2-стенка секции; 3-бандаж; 4-шары; 5-упор; 6-опорный ролик.

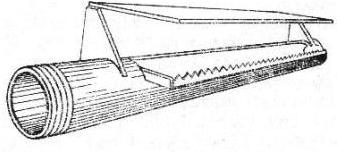

Для диспергирования жидкости применяют пневматические форсунки внутреннего и внешнего смешения, работу которых регулируют изменением давления распыливающего агента. Это давление, однако, ограничено, так как происходит размывание слоя материала струей. Поскольку для гранулирования окатыванием не требуется особенно тонкого и однородного распыливания жидкости, часто используют механические форсунки. Для создания нормальных условий окатывания и подъема материала на заданную высоту обычно достаточно трения о гладкие стенки барабана. Однако коэффициент заполнения барабана при хорошем перемешивании невелик, а габариты аппарата значительны. С целью увеличения коэффициента заполнения предложены различные конструктивные решения. Так, внутри барабана диаметром 1,83 м и длиной 3,66 м приваривают продольные листы, изогнутые в виде открытой цифры шесть (рис. 4) и образующие несколько отделений, каждое из которых имеет плоскую и цилиндрическую стенки и разделено поперечными секторными перегородками. Для устранения налипания продукта на внутренние стенки отделения в пространство между ними помещены металлические шары, которые удерживаются от падения упорами. При определенном положении барабана шары освобождаются от упоров и ударяются о стенки, способствуя очистке их от налипшего материала. В промышленности для агломерации окатышей применяют аппарат, состоящий из 17 конусов, образующие которых составляют угол 68°; ось барабана горизонтальна. Диаметры узких оснований конусов постепенно уменьшаются по направлению к месту загрузки шихты. Ступенчатое продвижение материала к месту выгрузки позволяет увеличить площадь окатывания по сравнению с площадью окатывания в гладком барабане.

Гранулирование методам диспергирования жидкости в свободный объем заключается в разбрызгивании жидкости, например безводного плава гранулируемого вещества, на капли, приближенно однородные по размеру и последующей их кристаллизации при охлаждении в нейтральной среде (воздухе, масле и т. п.).

Метод применяют для гранулирования расплавов удобрений в полых башнях, а также для гранулирования с использованием растворов, суспензий и пульп в барабанных грануляторах-сушилках (аппаратах БГС) и аппаратах с псевдоожиженным слоем. При гранулировании распыливанием жидкости на поверхности частиц, например в аппарате с псевдоожиженным слоем, тонкие пленки жидкости наслаиваются на центры гранулообразования в зоне взаимодействия факела распыла с частицами взвешенного слоя. Гранулы растут вследствие кристаллизации пленок. Диспергирование используют также для покрытия таблеток и гpaнул различными оболочками. Для гранулирования в псевдоожиженном слое используют аппараты различных конструкций. Грануляторы с псевдоожиженным слоем различаются формой корпуса и делятся на цилиндрические, конические с малым углом раскрытия (до 20°), с большим углом раскрытая: от 30 до 60°, цилиндроконические, прямоугольные, квадратные. Форма аппарата определяет его гидродинамические особенности. Так, в цилиндрических аппаратах с углом раскрытия до 20° происходит равномерное по всему сечению псевдоожижение, тогда как при большем угле раскрытия стенок корпуса возникает разреженное центральное ядро и образуется более плотный сползающий у стенок слой, т. е. происходит фонтанирование. Известны аппараты с несколькими зонами локального фонтанирования. В цилиндро-конических аппаратах, как правило, режим псевдоожижения таков, что в цилиндрической части слой твердых частиц отсутствует. Аппараты прямоугольной формы используют обычно для направленного перемещения твердых частиц при перекрестном токе теплоносителя. Квадратное сечение наиболее удобно для отработки процесса в полупромышленных условиях с последующим использованием полученных данных для конструирования прямоугольных аппаратов большой производительности. Как пример оборудования для гранулирования путем диспергирования жидкости рассмотрим цилиндрический аппарат с псевдоожиженным кипящем слоем.

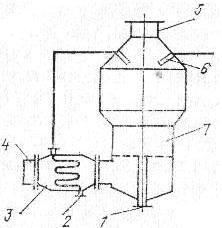

Рисунок 5. — Цилиндрический аппарат с центральной выгрузкой и подачей предварительно перегретого раствора на слой:

1-патрубок для выгрузки продукта; 2-патрубок для ввода жидкости; 3-калорифер; 4-патрубок для ввода теплоносителя; 5-патрубок для выхода отработанного теплоносителя; 6-форсунка для жидкости; 7-корпус аппарата.

Рисунок 6. — Циллиндрический аппарат с псевдоожиженным слоем

Гранулообразование происходит за счет соударения частиц, которые хаотично движутся в корпусе аппарата 7 под действием газообразного теплоносителя. Слипанию частиц способствует жидкость, которая после калорифера 3 распыляется в корпусе аппарата через форсунки 6. Полученные гранулы выходят из аппарата через патрубок 1.

Грануляторы с псевдоожиженным слоем обладают рядом преимуществ: развитая поверхность фазового контакта; высокая интенсивность процессов тепло- и массообмена; высокая удельная производительность, небольшие размеры аппарата и капитальные затраты на его изготовление и монтаж; высокое качество гранулированного продукта; возможность непрерывного ведения процесса при его полной автоматизации и механизации; совмещение процессов обезвоживания (охлаждения) и гранулирования, что упрощает схему производства. К недостаткам аппаратов с псевдоожиженным слоем следует отнести: повышенные энергозатраты, связанные с нагнетанием сушильного агента; необходимость точной дозировки жидкой фазы, что значительно затрудняет работу на многотоннажных производствах; малый интервал режимов устойчивой работы, что приводит к полной остановке аппарата при нарушении технологического режима. Анализ преимуществ и недостатков гранулятора данного типа применительно к конкретным условиям позволит выявить целесообразность его использования.

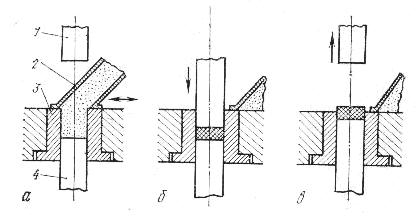

Гранулирование сухих порошков методом прессования, т. е. уплотнения под действием внешних сил, основана на формировании плотной структуры вещества, что обусловлено возникновением прочных когезионных связей, между частицами при их сжатии. Полученный в результате уплотнения брикет (плитка, лента) дробят и направляют на рассев для отбора кондиционной фракции гранул, являющихся готовым продуктом. Примером оборудования для прессования мелкодисперсных отходов рассмотрим таблеточные машины. Эта машины широко применяют в производстве катализаторов, при переработке термореактивных пластмасс, в фармацевтической промышленности и т. п. При таблетировании возможно получение из порошка компактных гранул-таблеток определенных физико-механических свойств.

Рисунок 7. — Основные стадии процесса таблетирования:

а-дозирование порошка; б-прессование порошка; в-выталкивание таблетки. 1-пуансон верхний; 2-башмак питателя дозатора; 3-матрица; 4-пуансон нижний.

Процесс таблетирования состоит из трех стадий: дозирование порошка в матрицу, прессование, выталкивание таблетки (рис. 6). Техническая характеристика типовой таблеточной машины ТП-1 приведена ниже:

Диаметр таблеток, мм |

до 12 |

Глубина заполнения матрицы, мм |

15 |

Максимальное усилие прессования, кН |

17 |

Часовая производительность, шт |

до 3000 |

Мощность двигателя, кВт |

1,1 |

Применимость таблеточных машин определяется возможной производительностью, которая ограничена величиной 6-10 кг/ч. Валковые и вальцевые прессы для уплотнения сухих порошков. Валковые и вальцевые прессы распространены в металлургической и химической промышленности, а также в промышленности стройматериалов. Их применяют для уплотнения и брикетирования порошков металлов и сплавов, керамических масс и удобрений. Для уплотнения порошки винтовым подпрессователем подают в зону деформации, образуемую двумя валками, непрерывно вращающимися навстречу друг другу. Схема работы валкового и вальцевого прессов с подпрессователями изображена на рисунке 7. Установки гранулирования с валковыми и вальцевыми прессами имеют высокую производительность: 50-60 т/ч брикетов и 20-30 т/ч гранул в зависимости от требований, предъявляемых к гранулометрическому составу. Прессы для формования шихты и экструдеры. В прессах для формования и экструдерах обрабатывают пластичные и легко формующиеся продукты. Принцип формования или экструзии пластифицированной шихты заключается в продавливании ее при помощи одного или нескольких прижимных валков через перфорированные поверхности. Различают машины для формования материала бегунами с продавливанием через перфорации горизонтальной поверхности и через поверхность перфорированного барабана вращающимися прижимными валками. Прессы для формования применяют преимущественно при гранулировании пластических масс и в производстве гранулированных кормов. Прессы с бегунами имеют приводимую в движение дисковую матрицу и стационарно вращающиеся бегуны или стационарную дисковую матрицу и приводимые в движение вращающиеся вокруг центральной оси бегуны.

Рисунок 8. — Схема валкового (а) и вальцевого (б) прессов для уплотнения сухих порошков:

1-подпрессователь; 2-исходный порошок; 3(а), 3(б)-валковый и вальцевый пресса; 3(а), 3(б)-плитка и брикеты.

Другими методами гранулирования является гранулооброзование методом диспергирования жидкости (пульп, растворов, суспензий, плавав) на поверхность частиц во взвешенном состоянии заключается в импульсном нанесении на твердые частицы тонких пленок исходного вещества и последующей сушке (или охлаждении) в потоке теплоносителя, а также гранулирование методом формования или экструзии. Последний состоит в продавливании пастообразной массы, представляющей собой либо увлажненную шихту, либо смесь порошка с легкоплавким компонентом, через перфорированные приспособления с последующей сушкой гранул или их охлаждением.

Не существует единого метода гранулообразования, который одинаково хорошо подходил бы для гранулирования всего многообразия мелкодисперсных продуктов. Каждый из рассмотренных методов имеет свои преимущества и более удобен для гранулирования тех или веществ. На данном этапе ведется поиск метода, который бы наиболее полно подходил для получения гранул из порошковых твердых бытовых и промышленных отходов [8-10].

Моделирование процессов агломерации тонкодисперсных фракций различных материалов.

Одной из наименее исследованных областей теории агломерации является популяционный баланс перерабатываемых частиц, что необходимо для моделирования процесса.

Популяционные балансы обычно используют, чтобы проанализировать динамическое изменение системы частиц (популяции) в разных технологических процессах. Чтобы провести такой баланс необходимы две материальные функции. Это избирательная функция, которая называется вероятностью разрушения и определяет процент разрушенных частиц, а также функция разрушения, которая позволяет определить размеры фрагментов разрушающихся частиц. Возможности такого подхода были рассмотрены для дробления в струйной мельнице и истирания в пневмотранспортном трубопроводе. Материальные функции позволяют получить результаты ударных взаимодействий частиц с другими частицами и стенками аппарата. Рассмотрение этих моделей позволит выбрать лучшую или создать новую модель оптимизации процесса агломерации.

А.Д. Сальман и Д.А.Горам провели множество испытаний на степень разрушения частиц во время удара под разными углами. В качестве материала для эксперимента использовались гранулы оксида алюминия. В результате была найдена простая функция, основанная на распределении Вейбулла, которая согласовывалась с большинством проведенных экспериментов.

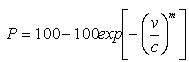

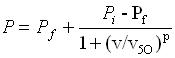

где Р - доля разрушенных частиц в %(избирательная функция); v - скорость удара, м/с; m - корреляционные параметры. Например, для частиц оксида алюминия эти параметры составили: v = 19,5 м/с и m = 7,4.

Недостатком этой модели является отсутствие в ней d частиц как параметра.

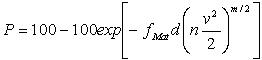

В. Пойкерт и Л. Вогель вывели зависимость для вероятности разрушения, опираясь на теорию Герца для контактной деформации и модели усталостного разрушения при циклическом ударе:

здесь fmat - эмпирическая материальная функция, d - диаметр частиц, v - скорость удара.

Эту модель можно связать с моделью Сальмана, определив соотношение разрушения как функцию искомой энергии (кинетической энергии на единицу массы), равной v2/2, умноженной на число столкновений n. Константа «с» может быть определена как произведение эмпирической материальной функции и частицы (1/с)m = fmatd.

Анализируя эксперимент с различными материалами, Пойкерт и его коллеги определили, что величина показателя уровня искомой энергии была одинакова и равнялась единице для всех материалов.

Другая модель была предложена Д. Кальманом и К. Рейнольдсом для лучшего согласования с результатами экспериментов по степени разрушения, как функция скоростного удара. Эксперименты проводились с частичками каменной соли и поташа, которые воспринимали ударные напряжения от стальных лопастей, закрепленных на вращающемся роторе.

где Р - вероятность разрушения, Рi - начальная вероятность разрушения, Рf - конечная вероятность разрушения, v - скорость удара, v50 - характерная скорость удара, при которой разрушается 50% частиц, р - распределение вероятности разрушения.

Приведенная форма записи позволяет рассмотреть множество случаев, которые не поддаются описанию традиционными моделями. Степень разрушения Р определяется процентным содержанием частиц ниже какого-либо выбранного заранее предела. Для узкого класса размеров частиц установление граничного значения размера равного начальному приведет к традиционной избирательной функции. Однако очень часто качество материала определяется процентным содержанием класса, меньше определенного размера. Поэтому необходимо заранее задать граничный размер и измерять увеличение процента разрушения в отношении с исходным значением (Рi ? 0). Степень разрушения может иметь любое значение для широкого спектра размеров частиц и зависит от выбранного граничного размера. Но для узкого класса размеров частиц всегда справедливо равенство Рi = 0, а для большинства чистых материалов, с относительно малым расхождением прочности, все частицы разрушатся, т.е. Рf = 100%. Но для широкого диапазона прочностей, особенно для исследования смесей материалов, степень разрушения менее 100%.

По результатам предыдущих исследований С. Антонюк предложил зависимость для определения вероятности разрушения, основанную на модели Вейбулла:

где d50,3 - средний диаметр гранул, d0 - характеристическое значение диаметра гранул, Wm - искомая массовая энергия удара, Wm,0 - характеристическое значение искомой энергии удара, z - параметр дефектов.

Экспериментальные наблюдения выявили, что показатель уровня z характеризует свойства материала и распределение дефектов в грануле.

Параметры Wm,0 и d50,3 определяют положение функции вероятности разрушения. Если z = const, то с увеличением Wm,0 распределение смещается вправо. Параметр z определяет подъем кривой вероятности разрушения. Чем меньше значение z, тем шире будет распределение.

Модель Антонюка, выведена на основе предыдущих исследований, является более универсальной и точной, поскольку учитывает большее количество факторов, влияющих на процесс агломерации, что подтверждают последние исследования, проведенные Институтом инженерных процессов твердых частиц и технологий Гамбургского технического университета совместно с кафедрой машин и аппаратов химических производств Донецкого национального технического университета [4].

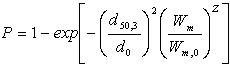

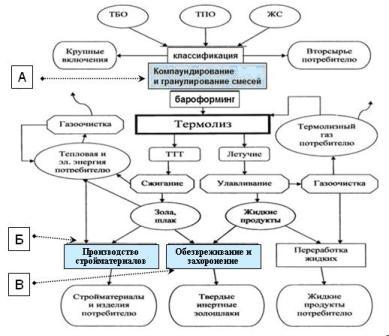

Испытания свойств материалов позволит определить все необходимые для процесса гранулирования параметры, а также позволит создать детальный механизм процесса для конкретных производственных схем в технологии термолизно-энергетической рекуперации отходов. Планируется ввести стадии гранулирования-агломерации на следующих этапах технологии:

Рисунок 9. — Принципиальная схема метода ТЭРО с использованием гранулирования-агломерации.

1. Парфенюк А.С. Анализ путей решения проблемы твердых отходов в Украине / А.С. Парфенюк, С.П. Веретельник, А.Н. Сова, А.А. Топоров, Г.А. Власов, С.И. Кауфман, Г.Г. Клешня, Н.П. Скрипченко // Экологические проблемы индустриальных мегаполисов. Сборник трудов VI международной научно-практической конференции, Донецк, 1999. - с. 204.

2. Кукурика С.Ю. Агрегат для термолиза промышленных и бытовых отходов / С.Ю. Кукурика, А.С. Парфенюк, О.Е. Алексеева // VIII Всеукраїнська наукова конференція аспірантів та студентів Охорона навколишнього середовища та раціональне використання природних ресурсів. Збірник доповідей. Донецьк, 1998. - с. 166.

3. Парфенюк А.С. Пути решения проблемы подготовки промышленных и бытовых отходов перед их термолизом в наклонных печах // IХ Всеукраїнська наукова конференція аспірантів та студентів Охорона навколишнього середовища та раціональне використання природних ресурсів. Збірник доповідей. Донецьк, 1999. - с. 151.

4. Parfenjuk А. Thermolysisch-energetische Verwertung von festen kohlenstoffhaltigen Industrie - und Haushalt-Abfallen / А. Parfenjuk, S. Antonjuk // ХХХIV. Kraftwerkstechnisches Kolloquium, 24-25 Sept. 2002. - Dresden, 2002. - s.106-109.

5. Парфенюк А.С. Крупномасштабная комплексная переработка твердых углеродистых промышленных и бытовых отходов // Кокс и химия. - 2001. - №5. - с. 41 - 44.

6. Парфенюк А.С. и др. Альтернативное решение проблемы твердых отходов в Украине // Экотехнологии и ресурсообеспечение. - 2002. - №4 - с. 36 - 41.

7. Парфенюк А.С., К вопросу управления свойствами твердого термолизного топлива из углеродистых промбытотходов/ Л.А. Плаксенко, А.С. Парфенюк // Техника экологически чистых производств в XXI в: проблемы и перспективы. Мат-лы VIII Международного симпозиума молодых ученых. М.: МГУИЭ, 2004. - с.250.

8. Классен П.В. Гранулирование / П.В. Классен, И.Г. Гришаев, И.П. Шомин // издательство Химия. М. 1991г. - с. 384.

9. Классен П.В. Основы техники гранулирования / П.В. Классен, И.Г. Гришаев, // издательство Химия. М. 1982г. - с. 342.

10. Колпашников А.И. Гранулированные материалы / А.И. Колпашников, А.В. Ефремов // издательство Химия. М. 1977г. - с. 224.