Источник: http://www.nbuv.gov.ua/portal/natural/Npdntu/Mim/2008/rozdil1/poltavets.pdf

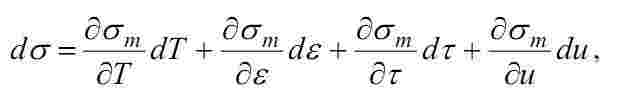

Согласно теории А. Надаи, сопротивление металлов деформации описывается уравнением:

Исследования по определению сопротивления деформации сталей и сплавов

проводят с применением специальных машин, из которых наиболее распространены

пластометры различного типа [2, 3]. При испытаниях на них можно воспроизвести заданный закон деформации во времени, менять степень и скорость деформации в исследуемом интервале этих параметров, производить испытания при высоких температурах, измерять усилия и величины деформации в функции времени. Тем не менее, ско-

рости деформации, характерные для процесса механической обработки (при лезвийной

обработке в зоне резания скорость деформации достигает 106 с–1, а при шлифовании –

107 с–1) на пластометрах недостижимы.

По характеру наиболее значимых процессов, происходящих в металле, к резанию ближе всего холодная деформация при обработке давлением. Для этого вида обработки разработан ряд методов определения сопротивления металла деформации по

данным пластометрических испытаний, из числа которых наиболее удобными при

применении ЭВМ являются методы, основанные на использовании термомеханических

коэффициентов [1, 4, 5]. Применение термомеханических коэффициентов дает возможность расчленить многозначную функциональную зависимость на ряд частных зависимостей между тремя переменными kT(T),ku(u).

Целью данной работы является исследование возможности распространения ме-

тода термомеханических коэффициентов на область изменения температурноскоростных факторов при обработке резанием на примере труднообрабатываемых

средне- и высоколегированных хромоникелевых сталей.

Сущность метода термомеханических коэффициентов состоит в том, что сопро-

тивление деформации определяют при средних значениях термомеханических параметров в области динамических испытаний, а затем при помощи термомеханических

коэффициентов kt, ku распространяют на всю исследуемую область динамических

испытаний. Этот метод основан на усредненном значении степенного коэффициента k, во всей области динамических испытаний. Показано, что, несмотря на

то, что k, строго говоря, не является постоянным при различных значениях температуры и скорости деформации, его отклонения от номинальных значений небольшие [4].

.

Расчетное значение сопротивления деформации в зависимости от различных

значений температуры, скорости и степени деформации В.И. Зюзиным предложено определять по следующей зависимости [4]

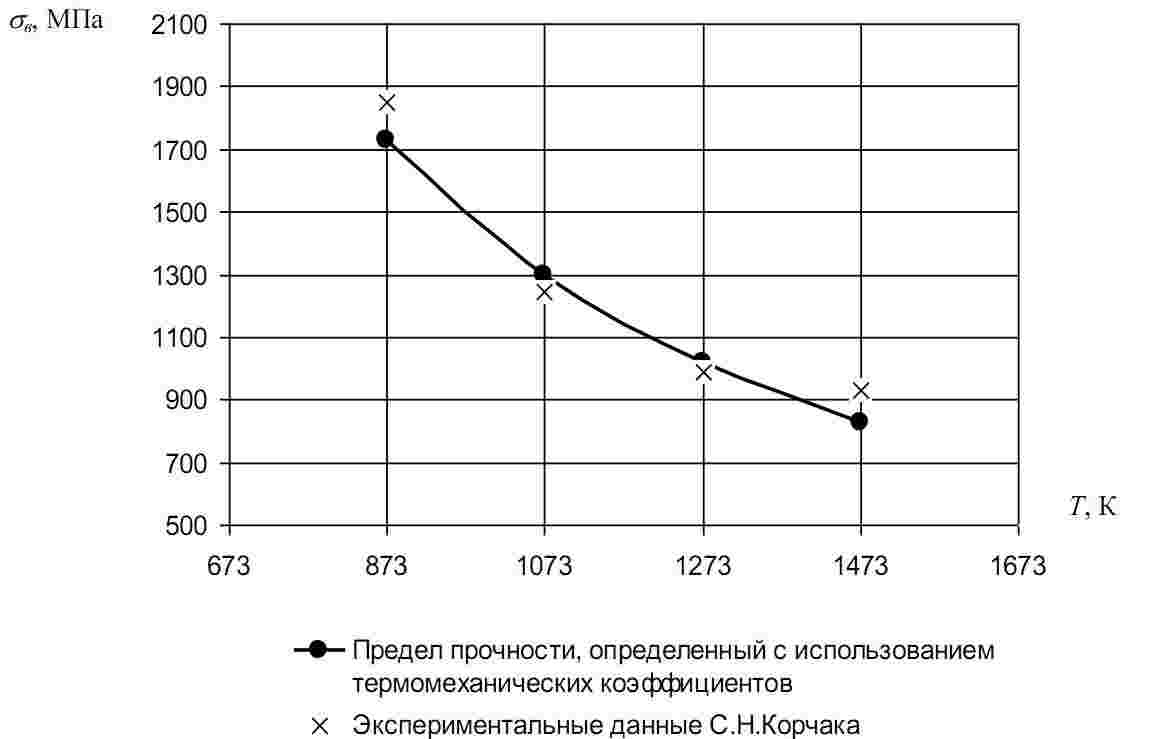

Определим погрешность расчета предела прочности по зависимости (6) по срав-

нению с экспериментальными данными С.Н. Корчака (рис. 1).