Источник: http://www.nbuv.gov.ua/portal/natural/Npdntu/Mim/2009/11.pdf

В настоящее время шлифовальные круги из сверхтвердых материалов (СТМ), среди которых наиболее распространены алмаз и материалы на основе кубического нитрида бора (эльбор, кубонит, гексанит, боразон), широко применяются при шлифовании нескольких групп труднообрабатываемых материалов: сложнолегированных сталей с HRC 55 и выше;

твердых сплавов;

композиций конструкционных сталей с труднообрабатываемыми материалами,

в частности, с твердыми славами.

В группу сложнолегированных сталей высокой твердости включают инструментальные легированные стали, быстрорежущие и штамповые стали, а также специальные жаропрочные и нержавеющие стали на основе никеля, кобальта, молибдена и вольфрама [1].

Обработка указанных материалов кругами из СТМ характеризуется высокой интенсивностью и изменчивостью во времени параметров физико-механических, физико-химических и теплофизических процессов в зоне резания. Это приводит к непрерывному изменению состояния технологической системы шлифования и, соответственно, к изменению мгновенных значений показателей, характеризующих процесс функционирования данной системы. Такое изменение неизбежно находит отражение либо в снижении производительности процесса, либо в ухудшении показателей качества обработанной поверхности или поверхностного слоя обработанной детали.

Главной задачей управления технологической системой механической обработки является обеспечение невыхода значений управляемых параметров процесса

за пределы допустимой области в пространстве состояний. Пространство состояний в процессе функционирования технологической системы механической обработки включает 4 группы параметров [2]:

физико-механические свойства обрабатываемого материала;

технические характеристики металлообрабатывающего оборудования;

режимы обработки;

характеристики инструмента.

Первые две группы параметров в большинстве случаев выбираются до начала обработки, в процессе обработки не управляются и в системах стабилизации качества практически не используются.

Наибольшей степенью управляемости характеризуются режимные параметры процесса обработки, которые чаще всего выступают в качестве субъекта управления при механической обработке.

Характеристики инструмента в общем случае относятся к управляемым параметрам, но степень управляемости ими сильно зависит от периода времени, когда осуществляются управляющие воздействия. Таких периодов можно выделить два: предварительная подготовка инструмента к обработке и собственно процесс обработки.

При лезвийной обработке характеристики инструмента могут быть отнесены к малоуправляемым или частично управляемым параметрам, так как осуществление управляющих воздействий для изменения или стабилизации характеристик инструмента одновременно с процессом обработки трудно реализуемо на практике.

Значительно большие возможности для повышения степени управляемости свойствами инструмента открывает алмазно-абразивное шлифование. Для кругов из СТМ эффективное использование возможно лишь при условии предварительной подготовки (правки) их рабочей поверхности применительно к требованиям данной шлифовальной операции [1]. Такая подготовка представляет собой управление параметрами инструмента до начала обработки.

В процессе шлифования управление характеристиками инструмента сводится к поддержанию требуемой режущей способности шлифовального круга с использованием в ходе процесса обработки совмещения во времени воздействий на обрабатываемую деталь и на обрабатывающий инструмент (шлифовальный круг).

Целью данной работы является систематизация методов управления характеристиками кругов из СТМ в процессе обработки и выявление на этой основе перспектив повышения степени управляемости технологической системой шлифования кругами из указанных материалов.

Наибольшую стойкость кругов из сверхтвердых материалов обеспечивают металлические связки – в 5-10 раз более стойкие, чем органические. Металлические связки превосходят также полимерные и керамические связки прочностью, пластичностью, абразивоудержанием и теплопроводностью [3]. В связи с этим задача управления режущей способностью круга в течение его периода стойкости особенно актуальна для кругов из СТМ на металлической связке.

Методы управления характеристиками шлифовального инструмента в процессе обработки разделяются по характеру воздействия на:

механические;

электрохимические;

электрофизические.

Механические воздействия на шлифовальный круг из СТМ могут осуществляться алмазными карандашами, свободным абразивом, гибкими щетками из полимерных материалов с алмазным напылением и специальными устройствами для активизации рабочей поверхности кругов. Эти воздействия преимущественно используются для алмазных шлифовальных кругов, у зёрен которых и при правке, и в процессе обработки формируются контактные площадки на задних поверхностях. В результате высокоскоростного ударного взаимодействия алмазного зерна с активизирующим элементом на площадках контакта происходят микроразрушения и значительно увеличивается развитость микрорельефа.

При взаимодействии рабочей поверхности круга (РПК) с алмазными карандашами и гибкими щетками с напылением микроразрушения на поверхностях алмазных зерен происходят вследствие того, что твердости контактирующих объектов одинаковы или близки. В специальных устройствах для активизации алмазных зерен используют те естественные явления, которые сопровождают процессы шлифования и правки, например, нагрев контактных поверхностей, адгезионное схватывание алмаза и металла, а также вибрацию за счет автоколебаний или вынужденных колебаний [4, 5].

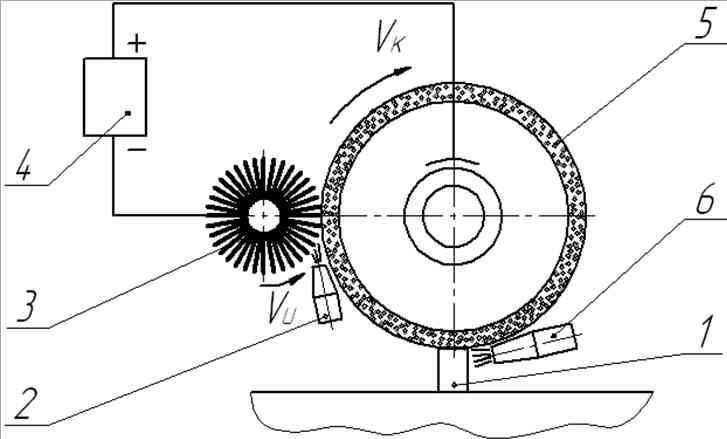

При механических воздействиях с наложением вибрационных полей (рис. 1) природа активизации режущих кромок алмазного зерна связана с тем, что при колебаниях контактирующих тел резко изменяются нормальные и касательные напряжения, а также фактические глубины и силы резания. После активизации алмазных зерен с использованием энергии автоколебаний или наложения внешних вибрационных полей не происходит растрескивания и сколов на зернах и в то же время существенно развивается их микрорельеф [4].

К тому же виду механических управляющих воздействий можно отнести и разработанный в ИСМ НАН Украины им. В.Н. Бакуля метод интенсификации процессов шлифования на базе использования направленной гармонизации вибраций

от динамической нагрузки и прецессионного перемещения шлифовального инструмента для удвоения производительности процесса механической обработки без повышения мощности станка на основе управляемой кинематики контактирования шлифовального круга с изделием [6].

Объектом управления в случае механических воздействий на РПК с применением алмазов или специального инструмента с наложением вибраций является зерно СТМ. Связка управляющим воздействиям или вообще не подвергается, или подвергается незначительно по сравнению с зёрнами.

Напротив, для обеспечения заданной величины выступания зёрен СТМ над связкой используют механические воздействия свободным абразивом, который может подаваться к рабочей поверхности круга всухую, в виде абразивной суспензии или в составе правящего инструмента, корпус которого играет роль притира.;

Воздействия на РПК потоком свободных абразивных частиц имеют низкую эффективность, так как процесс характеризуется низкой управляемостью и большим расходом абразивного материала. Более эффективным является воздействие на круг с использованием притира [7]. Сущность этого способа заключается в следующем.

К вращающемуся шлифовальному кругу подводят до касания притир, продольная ось которого наклонена под углом ? в пределах от 20 до 60° к вектору скорости круга в точке касания его с притиром. Притиру задают возвратно- поступательное движение вдоль образующей инструмента. В зону контакта круга с притиром подают свободный абразив, который захватывается шлифовальным кругом и затормаживается или шаржируется в притире. Путем перекатывания по поверхности контакта в направлении вектора скорости свободный абразив вышлифовывает материал притира и связки шлифовального инструмента. В результате формируется рабочий зазор между кругом и притиром, который автоматический поддерживается на определенном уровне путем назначения соответствующей подачи притира в процессе воздействий.

Интенсивность шлифования связки круга и материала притира определяется размером подаваемых абразивных частиц и величиной зазора между инструментом и притиром. Свободный абразив берут размером, равным 0,6-0,9 размера зерен СТМ,

и подают его в виде суспензии, которая содержит в себе глину и воду в следующем отношении компонентов масс: абразив – 46,0-50,0 %; глина – 23,0-27,0 %; вода – остальное.

Способ механических воздействий свободным абразивом с притиром характеризуется хорошей управляемостью, относительно меньшим расходом абразивного материала и требует небольших затрат энергии. Объектом управления является преимущественно связка, воздействие на зёрна СТМ незначительно. Вместе с тем при данном способе воздействий абразивные зерна неизбежно будут попадать на обработанную поверхность заготовки и шаржироваться в неё. В этом состоит главное ограничение метода механических управляющих воздействий свободным абразивом.

Для повышения режущей способности шлифовальных кругов из СТМ на металлических связках хорошо зарекомендовали себя методы, основанные на использовании электрохимических и электрофизических процессов.

Электрохимические методы управляющих воздействий, которые достаточно просто могут быть реализованы при предварительной подготовке шлифовального инструмента к работе, имеют ряд существенных ограничений для использования в процессе обработки: сложность изоляции зоны обработки заготовки от зоны управляющих воздействий на шлифовальный круг; неизбежное загрязнение рабочей жидкости продуктами обработки; необходимость учитывать взаимодействие рабочей жидкости с обработанной поверхностью; недопустимость использования агрессивных электролитов при шлифовании многих видов материалов и др.

Объектом управления в случае электрохимических воздействий на РПК является связка, так как зерна алмаза и кубического нитрида бора не принимают участия в электрохимических процессах.

Перечисленные ограничивающие факторы и обусловленные ими трудности технической реализации электрохимических управляющих воздействий на РПК в процессе обработки не дают возможность высоко оценивать перспективность электрохимических методов в повышении управляемости режущей способностью шлифовальных кругов из СТМ на металлической связке.

Среди электрофизических методов воздействий на РПК нашли применение анодно-механическая, алмазно-катодная, электроконтактная и электроэрозионная обработка. Анодно-механические и алмазно-катодные процессы требуют применения электролитов, вследствие чего они имеют те же ограничения и сложности

использования для осуществления управляющих воздействий в процессе обработки, что и электрохимические процессы [4].

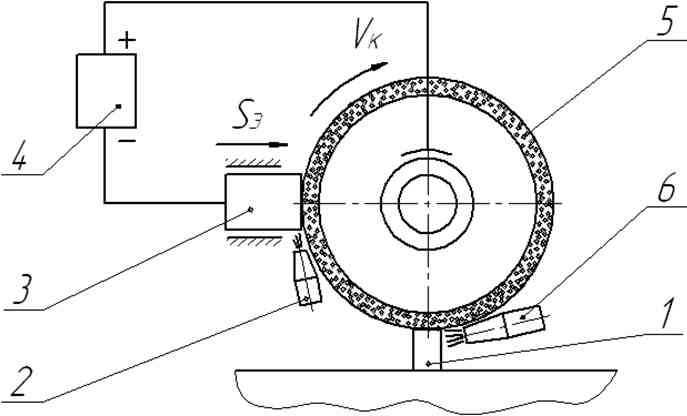

Электроконтактный метод воздействий основывается на использовании вращающегося гибкого электрода, который для обеспечения высокой плотности тока выполняется в виде круговой щетки, набранной из проволочных, радиально расположенных, гибких элементов (рис. 2). Эти элементы способны проникать в межзеренное пространство и взаимодействовать со связкой круга как механически, так

и электрофизически, обуславливая возникновение электрических разрядов в процессе прерывистого электрического контакта с материалом связки [4].

Электроэрозионные методы воздействий (рис. 3) показали свою высокую эффективность при поддержании режущей способности кругов из СТМ на металлической связке в процессе обработки [8]. Это обусловлено специфическими особенностями электроэрозионного процесса, среди которых можно выделить несколько наиболее значимых: наличие зазора между поверхностями круга и электрода-инструмента, что позволяет осуществлять воздействия с минимальным усилием подачи электрода и незначительным его износом; высокая избирательность и дискретность воздействий; термический характер электрической эрозии позволяет применять метод для токопроводных связок с различными физико-механическими свойствами.

Объектом управления в электрофизических методах является токопроводная связка. Вместе с тем экспериментально установлено, что при электроэрозионной обработке могут возникать условия, когда на поверхности нетокопроводного алмазного зерна создаётся электропроводный слой из продуктов пиролиза рабочей среды и обрабатываемого материала [4] или же формируются токопроводные мостики из элементов стружки между связкой и слоем обрабатываемого материала на контактных площадках зерен [9].

Такие условия приводят к термохимическому воздействию электрической эрозии на зерна СТМ [10] и инициированию электрического разряда непосредственно

на зерно. Вследствие этого при использовании электроэрозионных процессов управляющим воздействиям подвергаются, кроме материала связки, также и зерна сверхтвердого материала.

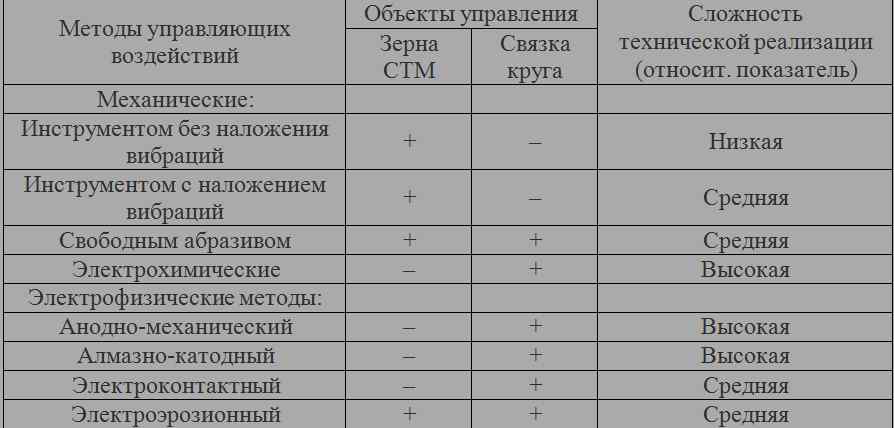

Результаты анализа рассмотренных методов реализации управляющих воздействий на рабочую поверхность шлифовальных кругов из СТМ в процессе обработки с целью выделения в них управляемых элементов структуры круга и относительной оценки сложности технической реализации сведем в табл. 1.

Таблица 1. Объекты управления и показатели сложности реализации методов управляющих воздействий на шлифовальные круги из СТМ с металлической связкой

1. Управляющие воздействия на шлифовальный инструмент из СТМ могут быть направлены на оба компонента его структуры: на зерна и на связку. Механические методы воздействий в основном направлены на зерна СТМ, методы с использованием свободного абразивва и электрохимические – на связку, электрофизические могут воздействовать на оба компонента.

2. Если объектом управления является зерно СТМ, то набольшую интенсивность обеспечивают управляющие воздействия, связанные с механическим воздействием на зерно, или механические воздействия с наложением колебаний.

3. Если объектом управления является связка, то для шлифовальных кругов из сверхтвердых материалов на металлической токопроводящей связке наиболее эффективными являются воздействия с использованием электрической энергии или комбинации электрической энергии с другими её видами.

4. Управление характеристиками инструмента электроэрозионным методом обладает наибольшим потенциалом для повышения степени управляемости технологической системой шлифования кругами из СТМ на металлической связке.