Одним из путей сокращения времени, затрачиваемого на смену инструмента, является применение комбинированных осевых инструментов. С этой точки зрения перспективным является использование комбинированного сверла-метчика.

Размеры обрабатываемого отверстия (l,d) определяют объем срезаемого металла и площадь обрабатываемой поверхности. Режимы резания (V,s,t) определяют объем металла, снимаемого в единицу времени. Скорость движения стружки относительно оси инструмента определяет пропускную способность стружечных канавок.

Скорость движения стружки, прежде всего, зависит от ее формы. При сливной стружке ленточной формы скорость ее движения прямо пропорциональна скорости резания и обратно пропорциональна коэффициенту усадки стружки. При завитой стружке скорость ее движения будет определяться также шагом спирали, причем шаг завитков определяется углом схода стружки.

При диаметре завитков больше диаметра стружечной канавки происходит пакетирование стружки. Для устранения этого недостатка рекомендуется дробить стружку, например, за счет выбора соответствующего угла схода стружки, прерывистого резания, уступов и т.д. Но, как показывает опыт, элементная стружка также пакетируется. Особенно остро проблема пакетирования стружки стоит при использовании комбинированного инструмента.

Целью данной работы является анализ процессов, происходящих в процессе врезания сверла в материал, и определение сил подпора действующих на стружку, которые могут препятствовать ее пакетированию в стружечных канавках.

В большинстве случаев комбинированные сверла-метчики изготавливают с общими стружечными канавками для отвода стружки из под сверла и метчика. Основной проблемой при работе такого инструмента, является опасность попадания стружки, образовавшейся при сверлении и нарезании резьбы, под зубья метчика, что может привести к его заклиниванию и поломке.

Для уменьшения вероятности защемления стружки, большинством авторов предлагается делать сверло в два раза длиннее обрабатываемого отверстия, чтобы стружка успела беспрепятственно выйти до начала работы метчика. Но при этом существенно увеличивается время обработки, снижается жесткость инструмента.

Для того, чтобы избежать попадания стружки, образовавшейся при сверлении, под зубья метчика, необходимо, чтобы она была выведена из отверстия вдоль поверхности обрабатываемой детали до начала работы метчика (рис.1). Этого можно достичь, обеспечив стружке достаточную скорость движения по стружечным канавкам.

Рисунок 1 - Направление схода стружки при работе комбинированным сверлом-метчиком

Известно, что подъем стружки на высоту до двух диаметров осуществляется за счет сил подпора, возникающих вследствие стружкообразования. Для подъема стружки на большую высоту необходимо иметь новый источник сил, в качестве которого можно использовать инерционные силы, которые возникают вследствие вращательного движения инструмента.

Известно дифференциальное уравнение, позволяющее рассчитать инерционную силу, заставляющую стружку двигаться по стружечной канавке при установившемся процессе резания [1]. Однако, это уравнение не учитывает процесс врезания сверла в металл и силу подпора, возникающую при сверлении. При врезании на стружку действуют силы подпора, которые на этом этапе являются единственной движущей силой для стружки. Влияние этой силы в предыдущих исследованиях не было изучено.

Во время врезания стружка будет двигаться, накапливаясь в стружечной канавке, а часть стружки будет отбрасываться в сторону центробежными силами до того момента, пока сверло не коснется ленточкой стенки обработанного отверстия, то есть после окончания процесса врезания.

После окончания врезания, благодаря центробежной силе, стружка прижимается к поверхности обработанного отверстия и затем, в связи с подпором наклонной поверхности стружечной канавки, поднимается вверх по винтовой поверхности канавки.

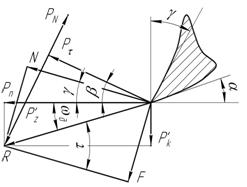

Силу подпора, действующую на элемент стружки, можно определить исходя из сил, действующих на переднюю поверхность резца.[4] (рис.2).

где

Рисунок 2 - Схема сил, действующих на переднюю поверхность инструмента

Сила сдвига элемента стружки определяется зависимостью[4]

где

а– толщина среза;

b – ширина среза;

b - угол сдвига, который можно найти по формуле, полученной Виноградовым А.А.[3] для сверла,

Сmax=0,23 - максимальная длинна контакта стружки с передней поверхностью инструмента для сверла.

S – величина подачи.

Сила нормального давления, действующая со стороны стенки обрабатываемого отверстия на стружку, равна [2]

Составляющую силы резания

Расчеты проводились для комбинированного сверла-метчика, предназначенного для обработки отверстия М10мм. Угол в плане сверла 2j=1200, величине подачи s=0,31 мм/об, скорости резания V=35м/мин.

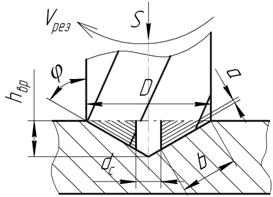

Чтобы определить время врезания инструмента необходимо определить путь врезания (рис.3).

Рисунок 3 - Врезание сверла

Для сверла М10 величина врезания

где dc=2мм - длина поперечной режущей кромки сверла;

D=10 мм - диаметр сверла;

j=600 – главный угол в плане.

Длина главной режущей кромки

Определим число оборотов k, сделанных сверлом при врезании на глубину 2,3 мм

Время врезания инструмента на величину h будет равно

где

Таким образом, стружка, сходящая по сверлу, начнет касаться внутренней поверхности обрабатываемого отверстия через 0,4с после начала врезания инструмента. За это время сверло коснется ленточкой обрабатываемого отверстия, и на стружку начнут действовать сила подпора при резании и инерционная сила.

Определим составляющие сил, входящие в уравнение для определения силы подпора, действующей на стружку в процессе врезания.

Из уравнения (3) главная составляющая силы

где

В расчетах использовали значение переднего угла g, рассчитанное для середины режущей кромки сверла

g=180.

Определим силу сдвига, действующую на элемент стружки, по формуле (5)

Для определения силы

Тогда сила

где

Таким образом, мы определили, что сила, действующая на стружку при резании, для сверла d=10мм и стали 45, при заданных параметрах обработки

Эта работа является первым этапом исследования транспортировки стружки по стружечным канавкам сверла под действием сил подпора и инерционных сил, действующих на стружку. Следующим этапом является определение инерционных сил при сверлении и нарезании резьбы.