Факультет: |

Инженерной механики |

Специальность: |

Компьютерное проектирование мехатронного горного оборудования |

Тема работы: |

Математическая модель процесса работы крепи ДМ |

Руководитель: |

Семенченко Анатолий Кириллович |

Актуальность задачи. Базой современных очистных комплексов для отработки пологонаклонных пластов являются щитовые механизированные крепи, конструкция и параметры которых должны обеспечивать надёжную высокопроизводительную работу всего оборудования комплекса и безопасность работы персонала. Механизированная крепь, как одна из базовых машин очистного комплекса, в значительной мере определяет его производительность. В этой связи обоснование и развитие методов исследования и расчета параметров при проектировании механизированных крепей с характеристиками, обеспечивающими их эффективную эксплуатацию в условиях повышения нагрузок на очистной забой, является актуальной научной и практической задачей, имеющей отраслевое значение.

Анализ исследований и научная новизна. Решению задачи исследования и расчету параметров механизированных крепей посвящены работы ряда авторов. Разработаны аналитические методы, проведены экспериментальные исследования. Вместе с тем, на современном этапе полученные результаты позволяют решать локальные задачи и не обеспечивают решение задачи оптимизации на основании полной математической модели механизированной крепи. В данной работе предлагается математическая модель кинематических параметров механизированной крепи, математическая модель крепи и систем гидропривода на основании функционально законченных элементов, позволяющая решить задачу исследования, расчета и оптимизации параметров механизированных крепей.

Цель и задачи работы. Целью работы является разработка современных средств исследования параметров секций механизированных крепей для их модернизации, обеспечивающей повышение эффективности эксплуатации механизированных комплексов.

Для определения кинематических параметров использовалась математическая модель вида:

![]()

Где YK – выходной вектор, компонентами которого являются координаты точек 3, 4, 5,7, 8, 9, 10;

lC и lG – длина гидростойки и стабилизирующего домкрата соответственно. Являются аргументами вектор-функции fK;

P – вектор конструктивных параметров четырёхзвенника.

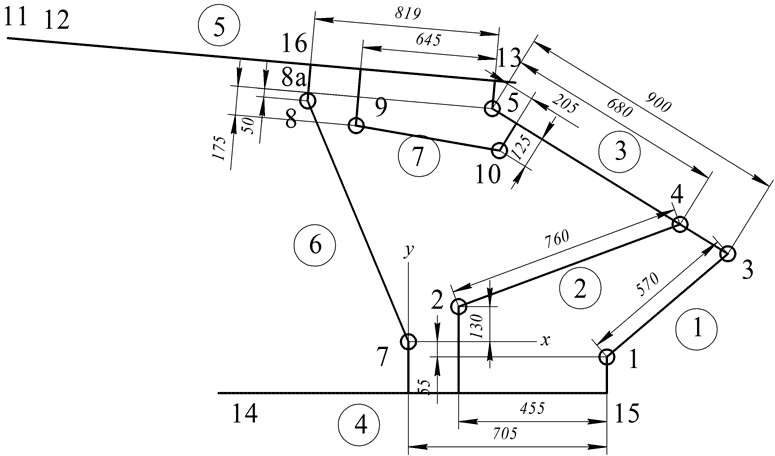

Рисунок 1 – Расчётная схема для определения кинематических параметров. |

Исходными данными являются конструктивные параметры крепи:

Расстояния между точками являются ограничениями, на основе которых составляются уравнения кинематики.

![]() , м;

, м;

![]() , м;

, м;

![]() , м;

, м;

![]() , м;

, м;

![]() , м;

, м;

![]() , м;

, м;

l54 = 0,68 м; l24 = 0,76 м; l13 = 0,57 м;

lC и lG переменные величины.

Координаты неподвижных точек 7, 2, 1:

x7= 0; x2= 0,25; x1= 0,705;

y7 = 0; y2= 0,13; y1= -0,055.

Решение.

На основании ограничений составляется система уравнений:

Составленная система уравнений 14-го порядка решается при помощи программного обеспечения Mathcad.

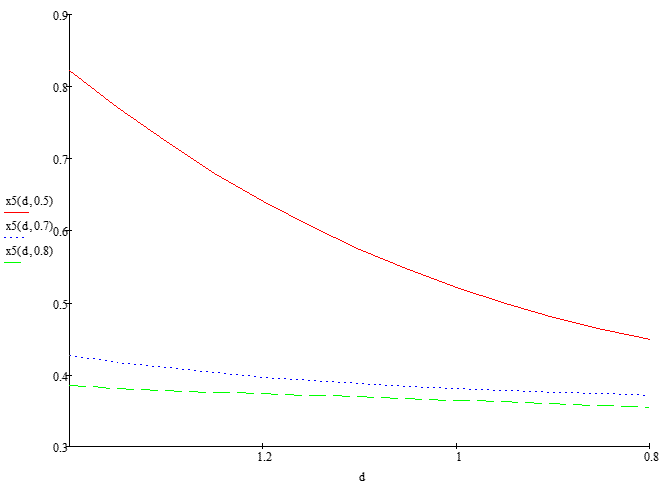

На основе полученной модели кинематики построим график изменения координаты x точки 1 от длины гидростойки d = f(t), для трёх положений стабилизирующего гидродомкрата lG = 0,5; 0,7; 0,8 м.

Рисунок 2 – График функции x5 = f(d,lG). |

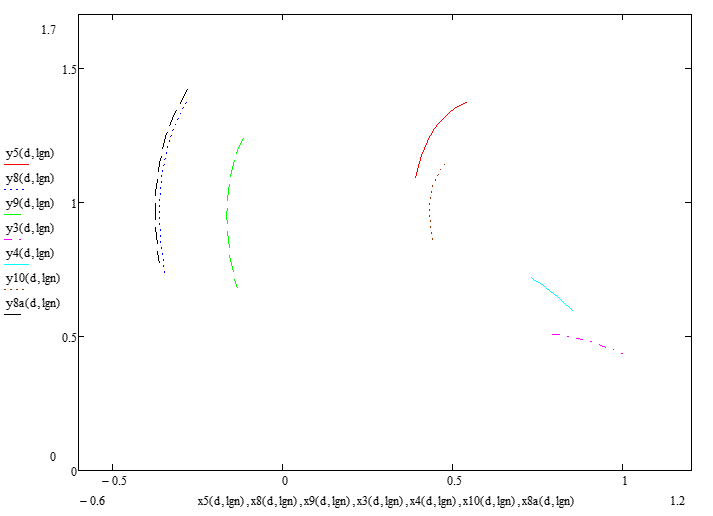

Рисунок 3 – Траектории точек 3,4,5,8,8а,9,10. |

Анимация процесса работы крепи. |

Из графика видно, что в процессе работы базовое перекрытие смещается в сторону забоя, что положительно сказывается на состоянии кровли.

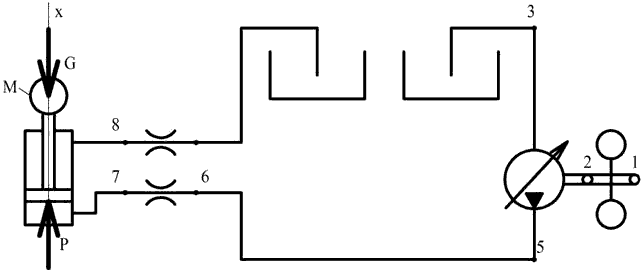

На данном этапе выполнения работы разработана упрощённая модель механизированной крепи на основании следующих функционально законченных элементов:

Из приведенных ФЗЭ составляем упрощенную схему механизированной крепи и насосной станции. Пространственно перемещающуюся массу заменяем линейно перемещающейся массой.

Рисунок 4 – Расчётная схема. |

Описание расчётной схемы:

Асинхронный электродвигатель вращает насос через вал 2. Насос забирает рабочую жидкость из гидробака и нагнетает её в трубопровод 5-6. Из трубопровода, через дроссель 6-7, жидкость поступает в поршневую полость гидродомкрата. Дроссель 6-7 имитирует сопротивление гидрораспределителя. Давление рабочей жидкости на поршень создаёт силу P, которая, преодолевая силу G, вытесняет жидкость из штоковой полости 8. Через дроссель рабочая жидкость возвращается в гидробак.

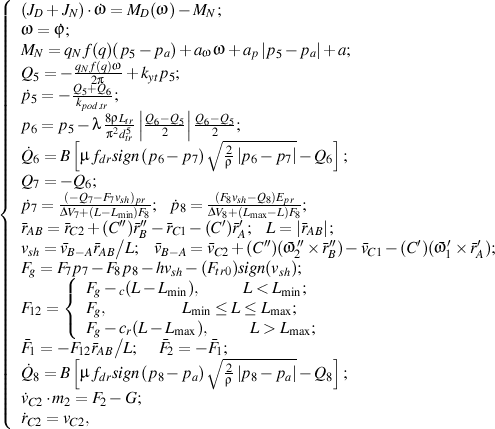

На основании расчетной схемы составляем систему уравнений:

где JD – момент инерции ротора электродвигателя;

JN – момент инерции насоса;

ω – угловая скорость ротора электродвигателя;

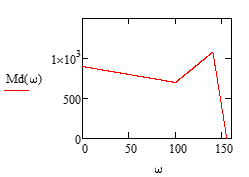

MD(ω) – статическая механическая характеристика асинхронного электродвигателя. МХ аппроксимируется тремя прямыми линиями;

Рисунок 5 – Механическая характеристика |

МN – вращающий момент на валу насоса;

qN – максимальный рабочий объем насоса;

f(q) – параметр регулирования, -1 ≤ f(q) ≤ 1;

рa, p5 – давление на входе и выходе из насоса соответственно;

аw - коэффициент гидромеханических потерь, зависящих от угловой скорости;

аp - коэффициент гидромеханических потерь, зависящих от давления;

а – постоянная гидромеханических потерь;

Q5 – расход рабочей жидкости на выходе из насоса;

kyt – коэффициент объемных потерь насоса;

p5, p6 – давление на входе и на выходе из трубопровода;

Q5, Q6 – расход рабочей жидкости на входе и на выходе из трубопровода;

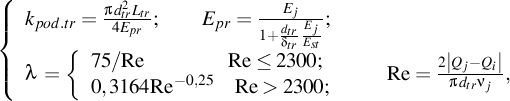

kpod.tr – коэффициент податливости трубопровода с жидкостью;

l – коэффициент потерь по длине;

ρ – плотность рабочей жидкости;

Ltr – длина трубопровода;

dtr – диаметр трубопровода;

Расчетные параметры:

Еpr – приведенный объемный модуль упругости трубопровода с жидкостью;

Еj – модуль упругости жидкости;

Еst – модуль упругости материала стенок трубопровода;

dtr – толщина стенок трубопровода;

Re – число Рейнольдса;

νj – кинематическая вязкость рабочей жидкости.

Q6, Q7, Q8 – расходы в соответствующих точках дросселя;

В – параметр, учитывающий инерционность столба жидкости;

μ – коэффициент расхода, μ=ζ-0,5;

ζ – коэффициент гидравлического сопротивления;

fdr – площадь проходного сечения дросселя;

p7, p8 – давления в точках подключения гидроцилиндра;

Q7, Q8 – расходы в точках подключения гидроцилиндра;

F7, F8 – площади поршня в соответствующих полостях;

vsh – скорость перемещения штока относительно стакана цилиндра;

Δv7, Δv8 – «мертвые» объемы полостей;

L, Lmin, Lmax – текущая, минимальная и максимальная длина цилиндра (расстояние AB); L определяется взаимным расположением соединяемых ППМ, а Lmin и Lmax– конструкцией гидроцилиндра;

rC1, rC2 – радиус-векторы центров масс ППМ 1 и 2 в СК OXYZ;

C',C'' – матрицы направляющих косинусов СК C1X'Y'Z' и C2X''Y''Z'', жестко связанных с ППМ 1 и 2 соответственно, в СК OXYZ, жестко связанной с забоем;

vB-A – скорость точки B относительно А в СК OXYZ;

vC1, vC2 – скорости центров масс ППМ 1 и 2 в СК OXYZ;

ω'1, ω''2 – угловые скорости ППМ 1 и 2 в СК C1X'Y'Z' и C2X''Y''Z'' соответственно;

h – коэффициент демпфирования;

Ftr0 – постоянная трения;

Cc,Cr – жесткости полностью сдвинутого и полностью раздвинутого цилиндра;

F1,F2 – реакции в гидроцилиндре, приложенные к ППМ 1 и 2 в СК OXYZ;

Расчетные параметры:

![]()

dp – диаметр поршня;

dsh7, dsh8 – диаметры штоков в соответствующих полостях;

Данная система дифференциальных уравнений решается при помощи программного обеспечения Mathcad методом Рунге-Кутта.

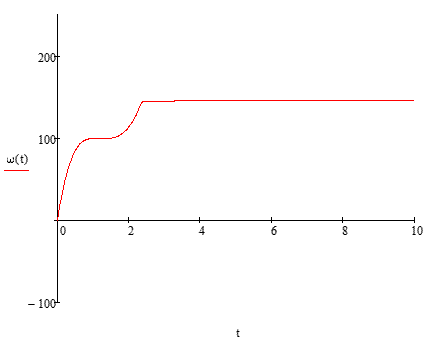

Рисунок 6 – Графическая зависимость угловой скорости |

Из рис. 6 видно, что электродвигатель разгоняется на протяжении 2,4 с.

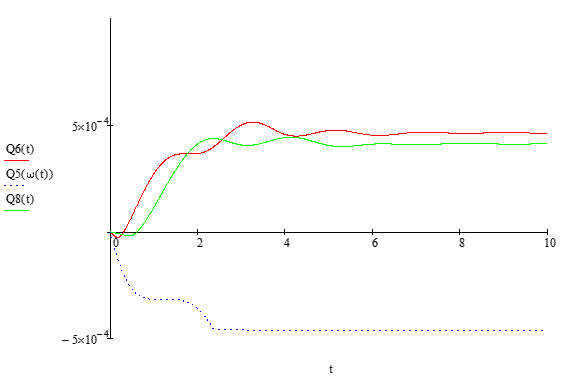

Рисунок 7 – Графическая зависимость расхода в точках 5,6,8 от времени. |

Если уравнения решены верно, то расходы в точках 5 и 6 должны быть одинаковыми по величине и противоположными по знаку. Чтобы проверить это условие, необходимо проинтегрировать расход по времени.

![]() , м3/с;

, м3/с;

![]() , м3/с;

, м3/с;

Разница в величинах расходов 5 и 6 обусловлена упругим расширением трубопровода.

Из рис. 7 видно, что в начальный момент времени в точках 6 и 8 расход отрицательный. Это обусловлено действием силы G, промежуток времени разгона двигателя.

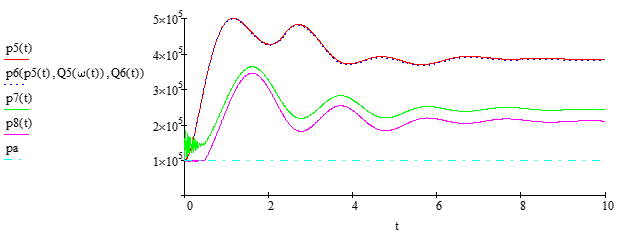

Рисунок 8 – Графическая зависимость давления в точках 5,6,7,8 от времени. |

Колебания давления в точке 7 (рис. 8) вызваны колебательной системой состоящей из массы m2 и гидроцилиндра с жидкостью, играющего роль пружины.

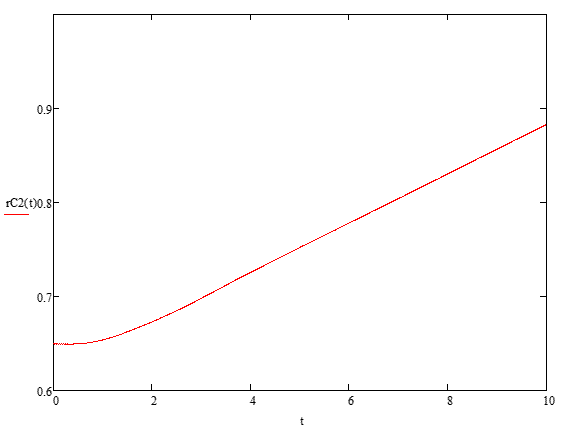

Рисунок 9 – Графическая зависимость движения центра массы m2 от времени. |

В результате проведенной работы были разработаны математические модели для анализа кинематических параметров крепи, а также математическая модель крепи и системы гидропривода на основании функционально законченных элементов, позволяющая решить задачу исследования, расчета и оптимизации параметров механизированных крепей. В дальнейшем эти математические модели войдут в состав САПР для расчёта горных машин и комплексов.