Библиотека

Методика прочностного анализа ходовой тележки проходческого комбайна

Нечепаев В.Г., Макаренко Д.Е. (ДонНТУ, г. Донецк, Украина),

В настоящее время широкое распространение получили проходческие комбайны со стреловидным исполнительным органом. Проходческие комбайны с исполнительными органами избирательного действия, имеющие приводы высокой мощности, при рабою в сложных горно-геологических условиях подвергаются интенсивным динамическим нагрузкам. Это определяет высокую нагруженность их базовых корпусных деталей и актуальность оценки прочности и долговечности.

К одной из наиболее нагруженных корпусных деталей комбайнов со стреловидным исполнительным органом относится рама ходовой тележки.

Характерными особенностями этой детали является сложная пространственная конфигурация, значительные габариты и масса, наличие протяженных сварных швов.

К основным критериям качества таких деталей относятся.

- прочность и долговечность;

- малая металлоемкость;

- технологичность конструкции;

Для достижения перечисленных свойств разработана методика, предусматривающая использование методом оптимального проектирования, основанных на анализе пространственного напряженного состояния объекта исследования. В основу методики положено использование МКЭ (метод конечных элементов), методов вычислительного эксперимента и имитационного моделирования нагруженности .Методика включает следующие основные этапы.

1. Выявление режимов, при которых уровень напряженно-деформированного состояния (НДС) деталей достигает опасных величин.

2. Обоснование расчетных схем, отражающих взаимодействие системы привода исполнительного органа и системы перемещения.

3.. Разработка конечно-элементных моделей с максимально возможным учетом особенностей конструкции и ожидаемого уровня напряжений.

4. Оценка уровня НДС конструкции с помощью алгоритмов и программ универсальною программною комплекса МКЭ.

5. Определение коэффициентов запаса прочности для высоконапряженных зон. Выявление областей, и которых расчетные значения коэффициентов запаса прочности меньше нормативных.

6. Обоснование рекомендаций по совершенствованию конструкций методом вычислительного эксперимента с оценкой НДС нескольких предложенных вариантов на основе конечно-элементного моделирования.

Алгоритм МКЭ применительно к предлагаемой методике оценки прочности и долговечности имеет следующий вид.

1. Дискретизация объема, занимаемого сборкой, на элементы (построение сетки конечных элементов). Для объемного тела область разбивается на тетраэдры с гранями, аппроксимируемыми линейными или параболическими функциями координат.

2. Определение степеней свободы. Для пространственных конечных элементов степенями свободы являются перемещения в направлении осей локальной системы координат элемента.

3. Определение зависимости для преобразования перемещений и углов поворота в узлах к глобальной системе координат

4. Вычисление матрицы жесткости конечных элементов.

5. Преобразование полученных матриц жесткости в глобальную систему координат.

6. Объединение матриц жесткости, представленных вглобальных координатах, в глобальную матрицу жесткости.

7. Приведение статических и кинематических граничных условий к нагрузкам и перемещениям в узлах, выраженным в глобальной системе координат.

8. Расчет деформаций для конечных элементов.

9. Вычисление эквивалентных напряжений на основе компонентов напряженно-деформированного состояния и параметров прочности материала.

При моделировании напряженного состояния рамы ходовой тележки ее нагруженность рассматривается применительно к основным режимам функционирования проходческих комбайнов: «перемещение»: «разрушение породного забоя».

В режиме «перемещение» рассматриваются два расчетных случая: «перемещение вперед»: «перемещение назад».

В режиме «разрушение породного забоя» рассматриваются следующие три расчетные случая:

- опирание комбайна на 4 опорные точки - на два натяжных катка впереди машины и на два аутригера сзади.

Исполнительный орган расположен вдоль продольной оси комбайна. Вертикальная составляющая силы резания забоя исполнительным органом направлена вниз:

на два натяжных катка впереди машины и на два аутригера сзади. Исполнительный орган повернут относительно продольной оси комбайна на 40°. Вертикальная составляющая силы резания забоя исполнительным органом направлена вниз;

опирание комбайна на 4 опорные точки (впереди машины на два натяжных катка и сзади на два опорных катка).

Исполнительный орган расположен вдоль продольной оси комбайна. Вертикальная составляющая силы резания забоя исполнительным органом направлена вниз.

В режиме «перемещение» тяговое усилие, обусловленное моментом вращающим гидромотора привода ходовой тележки комбайна, принимается равным 250 кН (25 т).

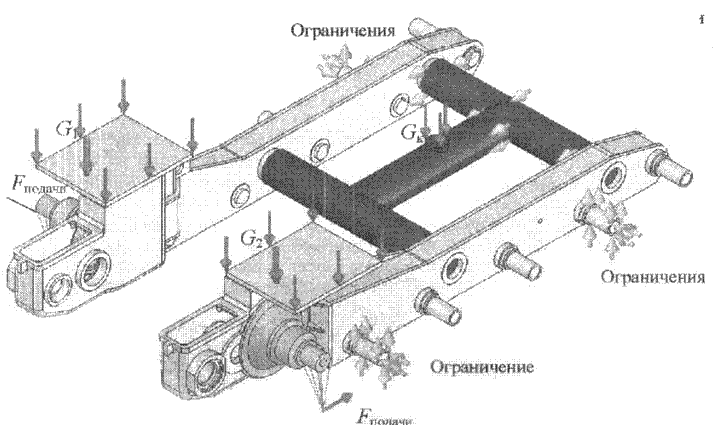

На рис.1 в качестве примера приведена расчетная схема для моделирования напряженного состояния рамы ходовой тележки в режиме работы «перемещение вперед».

Рисунок 1- Расчётная схема детали «рама ходовой тележки». Режим работы - «перемещение вперед»

На приведенной схеме приняты следующие обозначения:

G1, G2 – вес маслобака;

GК – вес комбайна;

Fподачи – сила натяжения траковой цепи ходовой тележки.

На рис.2 представлена расчетная модель – сетка конечных элементов рамы ходовой тележки в режиме работы «перемещение вперед».

Рисунок 2 - Сетка конечных элементов (расчетная модель) рамы ходовой тележки проходческого комбайна

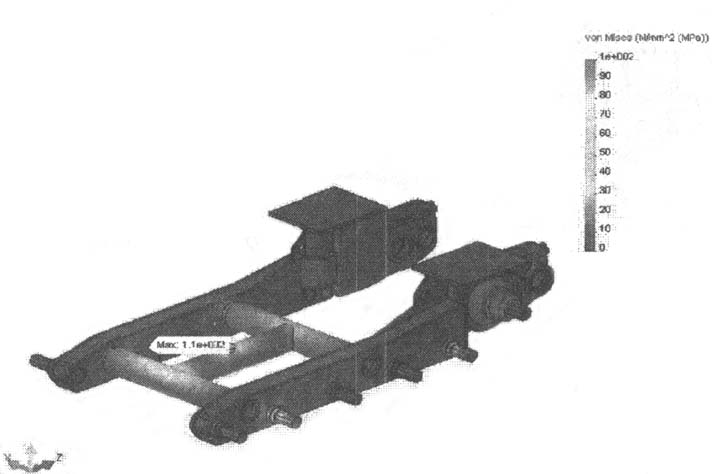

На рис. 3 представлена модель напряженного состояния рамы ходовой тележки применительно к режиму работы «перемещение вперед».

Рисунок 3 - Модель напряженного состояния рамы ходовой тележки в режиме функционирования «Перемещение вперед»

Для оценки эффективности разработанной методики и ее апробации, применительно к указанным режимам функционирования выполнено определение пространственного напряженного состояния ходовой тележки проходческого комбайна.

Полученные результаты позволяют сформулировать следующие выводы:

Разработанная методика является эффективным инструментом прочностного анализа деталей типа рамы ходовой тележки проходческого комбайна - тяжелых корпусных деталей сложной пространственной конфигурации.

Она позволяет качественно и количественно оценить распределение напряжений, установить зоны наибольшей и наименьшей погруженности; на этой основе оптимизировать конструкцию объекта исследования, исходя из принципа равнопрочности.

Список литературы

1. ОСТ 12.44.197-81. Комбайны проходческие со стреловидным исполнительным органом. Расчет эксплуатационной нагруженноеги трансмиссии исполнительного органа, - М.: Минуглепром СССР, 1981. - 59 с.