УДК 620.193.4:620.194.8

ВЛИЯНИЕ АГРЕССИВНЫХ СРЕД НА ТРЕЩИНОСТОЙКОСТЬ И ДОЛГОВЕЧНОСТЬ

КОНСТРУКЦИОННЫХ СТАЛЕЙ

А.А. Мешков, А.Ф. Дащенко

Источник: http://www.nbuv.gov.ua/articles/ospu/opu_99_1/1_4.htm

Анализ конструкционных сталей с целью рационального их подбора при изготовлении деталей машин, использующихся в условиях совместного воздействия рабочих механических нагрузок и агрессивных сред, является одной из важнейших прикладных задач механики коррозионного разрушения. Проведена сравнительная оценка потенциальных возможностей конструкционных сталей, исходя из их сопротивляемости росту трещин в коррозионных средах (в дистиллированной воде, водном растворе NaCl, имитирующем морскую воду, и в 26 %-м растворе H2SO4).

Особое значение для деталей машин, эксплуатируемых в режиме многоциклового нагружения, имеет анализ трещиностойкости сталей, из которых они изготовлены, в припороговой области, на I участке кинетических диаграмм усталостного разрушения (КДУР) [1] (рис. 1).

Рис.1. КДУЗ в логарифмических координатах:

I, III – области низких и высоких скоростей роста трещины; II – линейный (пэрисовский)

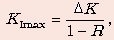

Область существования КДУР слева ограничена пороговым коэффициентом интенсивности напряжений (КИН) Kпорог (при КИН меньше порогового трещина не распространяется), а справа - критическим Kкрит, по достижении которого трещина растет лавинообразно, мгновенно разрушая деталь. Нормативные документы регламентируют построение КДУР в двойных логарифмических координатах. По оси абсцисс откладывается максимальное значение КИН KImax (МПа.м1/2) либо размах КИН DK, а по оси ординат - скорость роста трещины V=dI/dN (м/цикл). Максимальное значение КИН связано с размахом DK соотношением:

|

(1) |

где R - коэффициент асимметрии цикла (R = KImin/KImax - отношение минимального значения КИН к его максимальному значению в цикле), поддерживаемый постоянным при нагружении.

В связи с этим выбор в качестве аргумента KImax или DK не имеет принципиального значения: обе диаграммы эквивалентны и отличаются только масштабом по оси абсцисс, в логарифмических координатах это приводит к взаимному сдвигу диаграмм на величину lg(1 - R). В этих координатах КДУР имеет вид S-образной кривой.

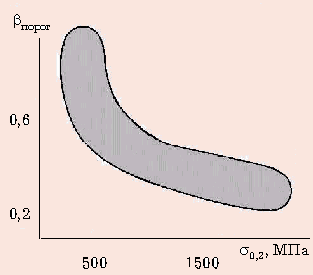

Рис. 2. Влияние величины условного предела текучести на коэффициент bпорог

при испытании конструкционных сталей в растворе NaCl при частоте нагружения 10-50 Гц

Скорость роста трещины V как физическая величина изменяется в широких пределах: от нуля до значения, равного скорости упругой волны в стали. Однако, экспериментальные точки на диаграмме обычно охватывают диапазон в пять порядков: от 10-10 до 10-5 м/цикл. Этому соответствует изменение КИН KImax(DK) от пороговых значений до критических в 4-50 раз.

Воздействие коррозионной среды целесообразно определять на основе сопоставления порогового КИН в коррозионной среде  с аналогичным при испытаниях на воздухе

с аналогичным при испытаниях на воздухе  . В числе главных условий, обеспечивающих сопоставимость результатов, необходимо назвать идентичность коррозионной среды и механических параметров нагружения (прежде всего частоты v и асимметрии цикла, определяемой коэффициентом R).

. В числе главных условий, обеспечивающих сопоставимость результатов, необходимо назвать идентичность коррозионной среды и механических параметров нагружения (прежде всего частоты v и асимметрии цикла, определяемой коэффициентом R).

О степени воздействия коррозионной среды на пороговую циклическую трещиностойкость можно судить по коэффициенту bпорог =  /

/ , который у высокопрочных низколегированных сталей минимален (рис. 2). С понижением условного предела текучести стали s0,2 влияние среды ослабевает, и для сталей низкой прочности пороговые КИН в морской воде существенно выше, чем на воздухе. Коэффициент bпорог хорошо коррелирует с коэффициентом влияния коррозионной среды Kкор = s-1кор/s-1,(где s-1кор, s-1 - пределы выносливости стали в коррозионной среде и на воздухе соответственно), полученным при испытании на выносливость на воздухе и в коррозионной среде гладких лабораторных образцов [2] (рис. 3).

, который у высокопрочных низколегированных сталей минимален (рис. 2). С понижением условного предела текучести стали s0,2 влияние среды ослабевает, и для сталей низкой прочности пороговые КИН в морской воде существенно выше, чем на воздухе. Коэффициент bпорог хорошо коррелирует с коэффициентом влияния коррозионной среды Kкор = s-1кор/s-1,(где s-1кор, s-1 - пределы выносливости стали в коррозионной среде и на воздухе соответственно), полученным при испытании на выносливость на воздухе и в коррозионной среде гладких лабораторных образцов [2] (рис. 3).

Рис. 3. Влияние коррозии на сопротивление усталости стали

(частота вращения гладкого образца 2000-3000 об/мин; база 10 7циклов):

1- для пресной воды; 2 - для морской воды [2]

Имеющиеся литературные данные о циклической трещиностойкости нержавеющих сталей практически укладываются в полосу рассеивания значений исследуемых параметров для низколегированных сталей, хотя отметим, что в случае испытаний на воздухе они находятся в верхней, а при испытаниях в среде — в нижней части указанной полосы (см. рисунок 2). Это свидетельствует о сильном отрицательном влиянии коррозионной среды на трещиностойкость нержавеющих сталей, для которых коэффициент bпорог в ряде случаев падает до ~0,6, т.е. пороговый КИН понижается почти вдвое.

В качестве показателя сравнения выбран параметр как независимая характеристика трещиностойкости сталей на среднем участке КДУР, соответствующая размаху КИН при скорости роста трещины 10-7 м/цикл. Применение DK* удобно при сопоставлении сплавов различной прочности на основании диаграмм DK* - s0,2 аналогично зависимости  - s0,2 (см. таблицу) [3, 4].

- s0,2 (см. таблицу) [3, 4].

Таблица 1. Параметры нагружения и характеристики циклической трещиностойкости сталей

| Сталь | s0,2, МПа |

Агресс. среда |

R | v, Гц |

|

|

DK*возд | DK*c | bпорог | bK* | gпорог, % |

g*, % |

| МПа . м1/2 | ||||||||||||

| 50ХН | 1826 | дистил. вода | 0 | 40 | 4,3 | 3,4 | - | - | 0,79 | - | 21 | - |

| 20Х13 | 631 | р-р морс. соли | -1 | 500- 800 | 5,5 | 4,2 | - | - | 0,763 | - | 25 | - |

| 45 | - | 26% р-р H2SO4 | - | - | - | - | 50 | 16 | - | 0,32 | - | 68 |

| У8 мартенс. | - | 26% р-р H2SO4 | - | - | - | - | 30 | 6 | - | 0,2 | - | 80 |

| У8 перлит | - | 26% р-р H2SO4 | - | - | - | - | 70 | 45 | - | 0,64 | - | 36 |

Предлагается гипотеза о корреляции характеристик усталости сталей в агрессивных средах с характеристиками циклической трещиностойкости в них, полученными из анализа КДУР, а именно

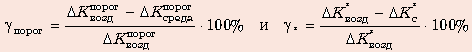

|

(2) |

где f1, f2, f3 - поправочные функции влияния среды, структурного состояния стали и параметров нагружения на рост усталостных трещин;

,

,  - соответственно размах пороговых КИН на воздухе и в агрессивной среде;

- соответственно размах пороговых КИН на воздухе и в агрессивной среде;

K*c, K*возд - КИН, соответствующий скорости роста трещины 10-7 м/цикл соответственно в агрессивной среде и на воздухе;

Vc, Vвозд - скорость роста трещины на пэрисовском участке КДУР в агрессивной среде и на воздухе соответственно при одном и том же КИН (к примеру равным 20 МПа.m1/2.

Эта зависимость позволяет связать параметры кривой усталости (Веллера) с соответствующими характеристиками трещиностойкости, полученными из анализа КДУР.

В таблице для основных широко распространенных конструкционных сталей проведено сравнение таких параметров как КИН на воздухе и в среде, и оценено относительное процентное снижение DKпорог и K* при испытаниях на воздухе и в среде  соответственно.

соответственно.

Анализ приведенных данных показывает, что коэффициент bпорог снижается до 0,2 и ниже, что хорошо согласуется с Kкор (см. рисунок 3), т.е. относительное процентное снижение предела выносливости (и порогового КИН) достигает в некоторых случаях 80 %. Таким образом, агрессивная среда значительно снижает характеристики усталости конструкционных сталей, и это снижение наиболее интенсивно в случае малой агрессивности среды (низкой концентрации (до 10 %) химически активных веществ) [5]. В случае более концентрированных сред на свежеобразованных (ювенильных) поверхностях образуются значительные защитные пленки из продуктов коррозии, что и снижает темп понижения сопротивления усталости конструкционных сталей.

Литература

- Романив О.Н., Никифорчин Г.Н., Вольдемаров А.В. Коррозионно-циклическая трещиностойкость: закономерности формирования порогов и ресурсные возможности различных конструкционных сплавов // Физ.-хим. механика материалов. - 1985. - № 3. - С. 7 - 20.

- Когаев В.П., Махутов Н.А., Гусенков А.П. Расчеты деталей машин и конструкций на прочность и долговечность. Справочник. - М.: Машиностроение, 1985.

- Похмурский В.И. Общие аспекты коррозионной усталости металлов и сплавов // Физ.-хим. механика материалов. - 1979. - № 4. - С. 3 - 12.

- Трощенко В.Т., Прокопенко А.В., Торгов В.Н. Влияние раствора морской соли на скорость роста усталостных трещин в нержавеющих сталях и сплаве ВТ 3-1 // Проблемы прочности. - 1981. - № 4. - С. 69 - 73.

- Гриндула В.В., Степуренко Ю.В. Воздействие слабоактивных коррозионных сред на коррозионно-механическую стойкость стали // Тр. Одес. политехн. ун-та. - Одесса, 1997. - Вып. 1. - С. 38 - 40.