| Библиотека |

Теория планирования многофакторных экспериментов - резерв повышения эффективности технологических процессовНечаев К.Н.

|

| yj = f (x1;x2...xn) | (1) |

но и выполнить оптимизацию параметров yj при проведении экспериментов.

МФЭ в отличие от классического (1-факторного) метода позволяет одновременно учитывать всё множество действующих факторов, при этом в каждом опыте варьируют одновременно все факторы на разных уровнях в соответствии с принятым планом. При этом большинство разработанных планов МФЭ являются оптимальными как по числу опытов, так и по точности эксперимента.

Основные идеи теории планирования МФЭ состоят в следующем.

Исследуемый ТП представляется в виде «чёрного» ящика – рис.1 , на входе которого имеется множество факторов Х1,Х2, … Хn , а выход характеризуется параметрами y1,y2, … yk.

Рис. 1. Схема «чёрного» ящика |

Искомые параметры в области факторного пространства представляют в виде разложения в ряд Тейлора по степеням факторов, при этом оценки коэффициентов ряда находят в результате статистической обработки заранее спланированного и проведённого МФЭ. В итоге получают уравнение регрессии (функцию отклика):

| y' = b0 + ∑bixi + ∑bijxixj + ∑biixi2 + ... | (2) |

которое и является математической моделью исследуемого ТП.

Теоретической основой для нахождения коэффициентов b0,bi, bij, bii служит метод наименьших квадратов, для корректного применения которого необходимо соблюдать ряд предпосылок [1]. Наш анализ показал, что для большинства ТП преимуществами МФЭ являются:

а) чёткий план проведения эксперимента;

б) обработка результатов МФЭ формализована, в связи с чем её возможно проводить на ЭВМ;

в) с увеличением числа факторов точность эксперимента повышается;

г) число необходимых опытов снижается в 3…10 раз по сравнению с классическим методом (при одинаковой точности обоих методов);

д) по аналитической зависимости (2), полученной при обработке результатов МФЭ, можно оценить влияние каждого из факторов хi на исследуемый параметр yj, что создаёт предпосылки для управления и оптимизации исследуемого ТП.

Отмеченные преимущества МФЭ определяют высокую эффективность их применения в практике технологии машиностроении и других отраслях производства.

Наши исследования [3],[4] показали широкий спектр возможных областей применения МФЭ в технологии машиностроения, в частности МФЭ используют для решения следующих практических задач:

а) технологии металлов и композиционных материалов (литьё, обработка давлением, порошковая металлургия, производство биметаллов и т.д.);

б) сварки (практически все виды), склеивания, термообработки, нанесения покрытий, и т.д.;

в) обработки резанием (практически все её виды);

г) разработки и внедрения нетрадиционных ТП (пластическое деформирование, ротационная вытяжка, вибрационная обработка, термофрикционная обработка, электрофизические методы обработки и т.д.)

В настоящее время автор располагает банком данных, содержащим более 300 примеров применения МФЭ в технологии машиностроения и других отраслях промышленности.

Наш анализ показал, что наиболее широко при этом применяют следующие планы и методы теории планирования МФЭ:

1) планы первого порядка: ПФЭ (полного факторного эксперимента) и ДФЭ (дробного факторного эксперимента);

2) планы второго порядка: ОЦКП (ортогонального центрального композиционного плана) и РЦКП (рототабельного центрального композиционного плана);

3) оптимизация методом крутого восхождения(КВ) или симплексного планирования(СП).

Если ожидаемая математическая модель имеет вид:

| y'i = b0 + ∑bixi + ∑bijxixj | (3) |

то рекомендуется план ПФЭ типа 2k, где 2 – число уровней варьирования каждого из факторов, k – число факторов.

Если математическая модель ожидается в виде:

| y' = b0 + ∑bixi | (4) |

то допустимо ограничиться планом ДФЭ типа 2k-p ,где p – число факторов, приравненных к взаимодействию (априорно незначимому) других факторов.

Если математическая модель ожидается в виде:

| y' = b0 + ∑bixi + ∑bijxixj + ∑biixi2 | (5) |

то применяют планы ОЦКП или РЦКП. Эти планы строят на основе ПФЭ с добавлением опытов в центре плана и в «звёздных» точках (их координаты находят по соответствующим формулам).

Оптимизация методом КВ производится на основе математической модели вида (3) или (4) с последующим движением в направлении градиента исследуемого параметра. Метод СП не требует предварительного получения модели процесса и предполагает последовательное движение в направлении, противоположном наихудшему значению параметра, полученному в предыдущей серии опытов.

Построение планов I и II порядка, а также алгоритмы КВ и СП формализованы. Однако при планировании и проведении МФЭ необходимо учитывать и ряд неформализованных этапов [1], [8].

Рассмотренные планы и методы МФЭ позволяют решать следующие практические задачи:

а) анализ ТП обработки (по уравнению регрессии);

б) установление контролируемых параметров ТП;

в) оптимизация ТП.

Различные примеры и рекомендации по применению методов теории планирования МФЭ в технологии машиностроения приведены в [3], [4], [8],[12].

Так, в [12] решали задачу оптимизации ТП токарной обработки. В качестве параметра оптимизации y принята стойкость Т (в минутах) резца при обработке стали в заданном режиме. Исследовали влияние пяти факторов геометрии резца (углы γ, α, φ1, φ и радиус при вершине r).

Для решения этой задачи использовали план ДФЭ типа 25-2 и метод КВ. В итоге было достигнуто повышение стойкости резца на ≈60% и определены оптимальные значения факторов, соответствующие максимальной стойкости.

Для достижения этого результата потребовалось всего 15 реальных опытов, т.е. условно на каждый из факторов пришлось по три опыта.

В другом примере [8] выполняли оптимизацию центровочных свёрл диаметром 4мм из стали Р6М5. Для трёх факторов геометрии сверла был реализован план ПФЭ типа 23 с последующим КВ. В итоге было достигнуто повышение стойкости свёрл в 6,5 раз, для чего потребовалось 11 опытов.

Задача исследования процесса торцевого сверхскоростного фрезерования бронзы Бр АЖ9-4 решалась в [7]. Исследовали влияние трёх факторов (V – скорости резания в диапазоне от 52,5 до 77,5 м/с, S – подачи на зуб в диапазоне от 0,025 до 0,05мм и t – глубины резания в пределах от 0,3 до 0,7мм ) на параметр y = Ra – среднее арифметическое отклонение профиля шероховатости.

Эксперимент был поставлен по плану РЦКП. Полученная математическая модель имеет вид:

| Ra = 7,25 - 0,15V - 88,4S + 3,1t + 0,73VS + 0,05Vt + 0,001V2 + 849,3S2 | (6) |

Этот эксперимент позволяет по уравнению (6) выявить влияние каждого из факторов на параметр Ra, и затем перейти к оптимизации.

Эффективной представляется оптимизация методом СП. Симплекс – это геометрическая фигура, имеющая в к-мерном пространстве к+1 вершину.

План МФЭ при СП – это совокупность к+1 опытов, условия проведения которых задают координатами вершин симплекса. Перемещение симплекса в факторном пространстве ведут путём зеркального отображения вершин, имеющих наихудшее значение параметра у. Координаты новой точки, в которой ставится следующий опыт, находят по соответсвующим формулам[8].

Достигнув области оптимума, симплекс начинает вращение вокруг вершины с наилучшим значением параметра у, что является признаком завершения процесса оптимизации.

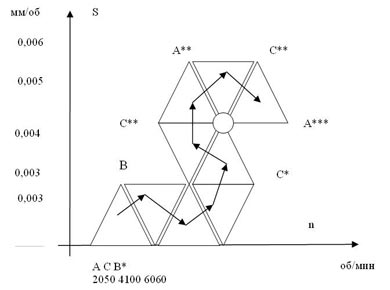

В [8] методом СП решали задачу оптимизации режимов резания при сверлении отверстий. Варьировали n – число оборотов шпинделя и подачу s.

Схема движения симплекса приведена на рис. 2. В данном случае наибольшая стойкость сверла достигнута в точке В** (опыт №7) и составляет 24,8 мин., т.е. по сравнению с исходной стойкость возросла в 2,7 раза. Оптимальный режим резания составляет S=0,005 мм/об и n=6060 об/мин.

Приведённые примеры свидетельствуют о высокой эффективности применения научно обоснованных методов планирования МФЭ для исследования и оптимизации различных ТП механической обработки.

Однако эти методы ещё недостаточно используются при решении конкретных задач производства. Одной из причин такого положения является небольшое число специалистов, владеющих этими методами, а также недостаточный уровень подготовки инженерных кадров в этой области.

Рис. 2. Схема движения симплекса |

Кафедра «Технологии машиностроения» Санкт-Петербургского института машиностроения оказывает консультации и сотрудничает с предприятиями в решении конкретных задач производства с применением методов планирования МФЭ.

Кафедра использовала эти методы при исследовании процессов резания и шлифования [6]. Данные работы выполняются с 1998 г. в кафедральной отраслевой научно-технической лаборатории «Высокоскоростной лезвийной и абразивной обработки».

В настоящее время автор использует МФЭ при исследованиях перспективных методов термофрикционной обработки [9], [10]. В [2] МФЭ применили для исследования процесса термофрикционного формообразования отверстий.

| Литература |

|

| В начало |

| Библиотека |