ВСТУП

У сучасних умовах для інтенсифікації виробничих процесів в різних галузях промисловості широко використовуються ударні механізми. Найбільше вживання вони отримують як виконавчі органи гірничих машин, особливо в буровій техніці. Створення і впровадження пневматичних бурильних машин ударної дії дозволяє з певною мірою ефективності здійснювати процес буріння в породах з коефіцієнтом міцності f=8?20 за шкалою професора М. Протодьяконова. Проте ці машини мають ряд істотних недоліків. Головні з них – низький ККД і висока вартість споживаної пневмоенергїі. Загальний ККД пневматичних бурильних машин – визначуваний як відношення потужності, передаваної забою шпуру або свердловини, до споживаної потужності компресорної установки – для шахтних умов залишається на вельми низькому рівні.

Бурильні машини, оснащені гідравлічними механізмами обертання і удару, мають у декілька разів більший ККД, чим пневматичні, і працюють від електромережі. Крім того, широке вживання гідравлічних машин дозволяє уникнути витрат на будівництво потужних компресорних установок і складних, великої протяжності пневмомережей, дає великий народногосподарський ефект. Істотно і те, що металоємність гідравлічних машин, як правило, на 15-30% нижче, ніж пневматичних. Отже, науково-дослідні і дослідно-конструкторські роботи, направлені на створення і впровадження в гірниче виробництво гідравлічних машин ударної дії, мають важливе значення.

1 АКТУАЛЬНІСТЬ ТЕМИ

У зв'язку з браком електроенергії і значними труднощами, які випробовують шахти і копальні, питання створення енергозбережних технологій і машин стають особливо актуальними.

Порівняльний аналіз енергетичних витрат при вживанні пневматичної і гідравлічної енергії показує, що використання гідравлічної енергії є доцільнішим.

Основними споживачами електроенергії на шахтах і копальнях є компресорні установки. Вони споживають 50-60% загальношахтної витрати електроенергії. Навіть незначне зниження вживання стиснутого повітря дає вельми відчутну економію електроенергії. Серед головних споживачів пневмоенергіі можна назвати відбійні молотки. До того ж значна кількість пневмоенергіі втрачається в мережі.

Таким чином, вживання гідравлічних ударних пристроїв на шахтах і копальнях замість пневматичних зменшить витрату електроенергії і забезпечить додатковий економічний ефект.

При виборі механічного способу руйнування корисної копалини слід керуватися наступними основоположними принципами:

- енергія контактного дроблення і тертя ріжучого інструменту об корисну копалину (породу) несумірно велика (96-98 % енергетичного балансу) в порівнянні з енергією утворення магістральних тріщин;

- оптимальний процес руйнування характеризується мінімальним відношенням об'єму дробленого матеріалу (включаючи ядро дроблення) до об'єму матеріалу, що добувається за один скол (або на одиницю шляху різання);

- гірничу масу доцільно руйнувати стружками досить великих перетинів при порівняно малих швидкостях різання.

Наведені вище дослідження показують, що вживання способів, заснованих на руйнуванні гірничої маси ударом, є ефективнішим в порівнянні з неударними способами руйнування, наприклад, із способами, заснованими на різанні і стиранні.

2 НАУКОВЕ Й ПРАКТИЧНЕ ЗНАЧЕННЯ

Наукове значення роботи полягає у встановленні закономірностей робочого процесу гідромолоту, обгрунтування і вибір діапазону раціональних параметрів для забезпечення максимального ККД пристрою.

Практичне значення роботи полягає в розробці імітаційного алгоритму робочого процесу гідромолоту і програми для ПК; встановлення можливості використання пристрою подачі гідромолоту для прохідницько-очисного комбайна «УРАЛ-10А».

3 МЕТА І ЗАДАЧІ ДОСЛІДЖЕНЬ

Метою магістерської роботи є встановлення закономірностей робочого процесу машин гідроударної дії високої потужності, оптимізація параметрів і вибір на цій основі найбільш відповідної принципової схеми для побудови гідромолота.Для досягнення поставленої мети необхідно вирішити наступні основні задачі:

- розглянути і виконати порівняльний аналіз існуючих машин ударної дії високої потужності;

- проаналізувати різні структурні схеми гідроударних пристроїв і вибрати схему, яка може бути використана для гыдромолота;

- провести аналіз робочого процесу гідромолота, для чого визначити основні параметри, виконати аналіз основних типів принципових схем, покладених в основу конструкцій гідромолотів, вибрати найбільш відповідну для побудови гідромолота, а також скласти математичну і імітаційну моделі;

- оптимізувати параметри пристрою;

- проаналізувати гідравлічну схему прохідницького комбайна для використання пристрою подачі гідромолота.

4 ОГЛЯД ІСНУЮЧИХ МОДЕЛЕЙ ГИДРОМОЛОТУ

4.1 Огляд існуючих моделей гидромолоту, розроблених в світі

Гідроударний інструмент (гідромолот) - змінне устаткування гідравлічних екскаваторів, навантажувача або трактора - призначений для розтину асфальтобетонних покриттів, руйнування бетонних і залізобетонних конструкцій, спушення скельних і мерзлих грунтів, ущільнення рихлого грунту (при використанні змінного робочого органу - трамбовки) і ін.

Гідромолот встановлюють на екскаватор замість знятої рукояті або ковша і підключають до гідравлічної системи. Він незамінний при розтині підземних споруд - теплових магістралей, газопроводів, трубопроводів, телефонних і силових кабелів і т. п., гідромолот широко використовується в комунальному господарстві, промисловому і цивільному будівництві, будівництві доріг, злітно-посадочних смуг аеродромів, для руйнування споруд, що відслужили термін, а також безвзривной проходки гірничих вироблень.

Використання гідромолотів, наприклад, в комунальному господарстві дозволяє повністю відмовитися від вживання так званого "гарячого" способу розтину мерзлого грунту. Відпадає необхідність тепловідігріву землі, при цьому значно скорочується тривалість і знижуються матеріальні витрати на земляні роботи в зимовий час, що особливо важливе при ліквідації аварій на підземних комунікаціях. Крім того, покращується екологічна ситуація.

Виконавчий механізм гідромолота може виготовлятися з використанням гідропневмоакумулятора або гідравлічних акумуляторів типу "рідка пружина". Як і всі машини віброударної дії, гідромолоти характеризуються частотою ударів і енергією одиничного удару. Енергетичний діапазон сучасних гідромолотів 0,5...20 кДж, частота ударів 10...40 Гц. Ефективне руйнування матеріалів різної міцності вимагає певної комбінації вказаних характеристик. Для руйнування міцніших матеріалів потрібна велика енергія одиничного удару.

У конструкції сучасних гідромолотів з цією метою використовують автоматичні пристрої вибору режиму вантаження по енергії і частоті удару. У деяких моделях молотів застосована автоматична система ударного вантаження, що оперативно реагує на зміну опору.

Гідромолот приводиться до роботи при певному значенні зсуву інструменту, що характеризує його правильну установку на об'єкті обробки.

У приводі більшості гідромолотів зарубіжного виробництва, а також вітчизняних серії "Імпульс" (І-200 і І-300М) застосовані гідропневматичні акумулятори (мембранні і поршневі), в яких як пружний елемент використовується стислий азот.

Конструкція нового покоління гідромолотів Д-600, Д-550 серії "Дельта" (у стадії розробки знаходяться Д-250, Д-150) заснована на використанні ефекту "рідкої пружини", який не має широкого вживання в світовій практиці виробництва гідромолотів. Виконавчий механізм гідромолота серії "Дельта" здатний рекуперувати поворотний, або відкатний, імпульс робочого бойка, що виникає після удару, і в результаті енергія пружних коливань рідини в гідросистемі молота витрачається на корисну роботу зворотно-поступального руху робочого інструменту. Робочий елемент (бойок) молота одночасно служить поршнем для накопичення енергії гідросистеми при поворотному русі після здійснення удару. Утилізація імпульсу зворотного ходу робочого бойка в корисну енергію "рідкої пружини", що здійснює зворотно-поступальний рух, дозволяє виключити з гідравлічної системи ударного інструменту пневматичні камери.

Це технічне рішення істотно спростило конструкцію і підвищило надійність експлуатації дослідних зразків гідромолотів, а вживання гідроакумулятора з рідинною пружиною спрощує експлуатацію - не потрібний контроль зарядки акумулятора. Обтічна форма гідромолотів серії "Дельта" дозволяє занурювати їх на глибину більшу, ніж робоча частина інструменту.

ВАТ "Тверьтехоснастка" пропонує чотири моделі гідромолотів: НМ-120, НМ-230, НМ-330 і НМ-440. Перші дві призначені для навішування на одноковшові екскаватори-навантажувачі. Моделі НМ-330 і НМ-440 агрегатують з одноковшовими екскаваторами на колісному і гусеничному ходу третьої і четвертої розмірної групи. Гідромолот НМ-120 можна встановлювати на екскаватори-навантажувачі. Його застосовують для руйнування бетонних і залізобетонних конструкцій, асфальтобетонних покриттів і ін. Гідромолот НМ-120 замінює зарубіжні аналоги на всіх видах робіт і має наступні особливості: збільшений ресурс; можливість виконувати горизонтальні і вертикальні роботи із забезпеченням стійкості базової машини на максимальному вильоті робочого устаткування, а також точніші роботи при збереженні високої ефективної потужності гідромолота; виключення шкідливої дії віброшвидкості і віброприскорення на металоконструкцію базової машини; зниження стомлюваності оператора завдяки зниженому рівню шуму і вібрацій; мінімальні вимоги до напірно-витратних характеристик базової машини; автономна зарядка пневмоакумулятора повітрям.

В аналогічного по конструкції гідромолоті НМ-230 ті ж переваги, а продуктивність вища. Навісний гідромолот підвищеної потужності НМ-330 з мінімальною дією на гідравлічну систему і металоконструкцію базової машини розроблений спеціально для екскаваторів типів ЕО-3323А, ЕК-14 і їх аналогів. Він замінює зарубіжні аналоги на всіх видах робіт і поряд з перевагами моделей НМ-120 і НМ-230 має наступні особливості: забезпечення кругового сектора роботи базової машини, високу ефективність при спушенні мерзлих грунтів, мінімальні вимоги до напірно-витратних характеристик базової машини. Гідромолот НМ-440 розрахований на виконання великих об'ємів робіт на міцних матеріалах, його навішують на екскаватори типів ЕО-4225, ЕО-4121 (р. Килимів), ЕК-18, ЕТ-25 (м. Тверь).

ВАТ "ТВЕКС" для екскаваторів власного виробництва випускає гідромолот МГ-300. Гідромолоти МГ-300 і МГ-300.20, що прийшли на зміну серії, що добре зарекомендувала себе, СП-71A, призначені для устаткування гідравлічних екскаваторів масою не менше 12 т (ЕО-3323А, ЕК-12, ЕК-14, ЕК-18, ЕТ-14, ЕТ-16, ЕТ-18, ЕТ-25 і їх модифікацій). Вони виготовлені у виконання для помірного клімату і працездатні в діапазоні температур довкілля -40...+40 °С. Гидромолоти мають декілька видів змінного інструменту: клин для спушення мерзлого грунту, злому дорожніх покриттів, бетонних споруд; спис (зубило) для дроблення негабаритів твердих і гірничих порід; трамбівка для рихлого грунту. Основні відмінності молота МГ-300 від моделей, що раніше випускалися, - підвищена надійність і частота ударів.

Гідромолоти серії Delta з'явилися в результаті довгих досліджень при роботі в найскладніших умовах і удосконалень протягом багатьох років. Устаткування нового покоління Delta сумісно зі всіма видами сучасних екскаваторів.

Окрім названих підприємств гідромолоти для навісних екскаваторів другої розмірної групи типів ЕО-2621 і ЕО-2626 випускають красноярський ФГУП "СибНІЇСтройдормаш" (ГПМ-150), ФГУП "Невьянський машинобудівний завод" (МГ-300 і СП-71А) і ООО "Златоустовський екскаваторний завод "Златекс", раніше відоме як завод "Булат" (Гідромолот ГПМ-200).

З недавнього часу до числа виробників гідромолотів увійшла компанія "Традиція-К" - один з найбільших продавців будівельного устаткування на ринку Росії, яка торгує цими агрегатами вже 10 років. Зараз фірма випускає три моделі гідромолотів - Дельта-5, СМГ-200 і СМГ-300. Модель СМГ-200 унікальна тим, що серед гідромолотів займає перехідне положення між легкою і середньою категоріями. Безумовно, вдалий компроміс: СМГ-200 можна вмонтовувати на екскаватори з діапазоном робочої маси 4...14 т. Гідромолот СМГ-300 розроблений на базі гідромолотів СП-71, СП-71А, МГ-300 з врахуванням їх експлуатації будівельними організаціями. Його технічні характеристики оптимізовані з метою підвищення надійності, зниження шкідливої дії на гідросистему і металоконструкцію екскаватора, поліпшення умов роботи і зниження стомлюваності машиніста, а також шкідливої дії на довкілля, що дозволяє виконувати роботи в міських умовах поблизу і усередині будівель і споруд.

Сучасні гідромолоти зарубіжного виробництва, призначені для руйнування, не можна використовувати для забивання залізобетонних свай, оскільки у них переднаголосна швидкість бойка досягає значень 8.9 м/с. А для залізобетонних свай існує обмеження, рівне 6 м/с ( при великих швидкостях жвава свая не занурюється в грунт, а руйнується). Такі гідромолоти знаходять вживання лише для забивання в грунт металевих стійок і стовпчиків, наприклад, стійок обгороджувань автомобільних доріг. Крім того існує обмеження по масі забиваних в грунт елементів. Якщо маса забиваного елементу більш ніж в 2.3 разу перевищує масу бойка молота, то процес занурення стає не ефективним. В разі використання таких молотів для забивання стовпчиків на корпусі мають бути передбачені захвати, які забезпечують переміщення молота по тих, що спеціальним направляють уздовж осі забиваного елементу. Крім того для урівноваження реактивної сили, що діє на корпус молота, має бути передбачений спеціальний прігруз. Для забивання залізобетонних свай, вживаних в житловому і промисловому будівництві, застосовуються гідромолоти спеціального призначення з відносно малою переднаголосною швидкістю бойка і великою масою. До таких молотів належать гідромолоти фінської фірми Junttan

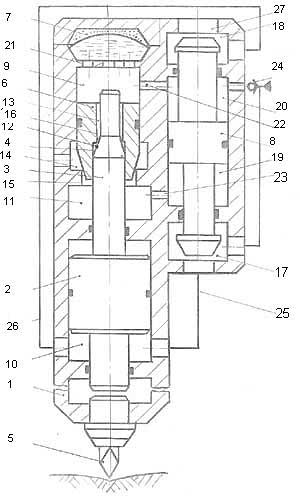

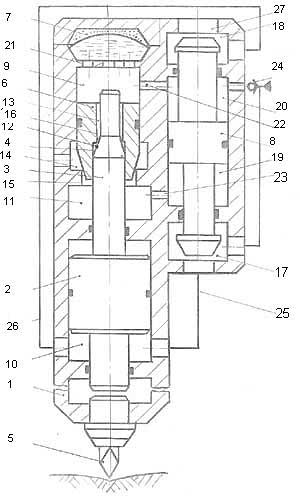

На кресленні 4.1.1 представлена принципова схема гідромолота фінської фірми Junttan.

.jpg)

Рисунок 4.1.1 – Принципова схема гідромолота фінської фірми Junttan.

4.2 Огляд існуючих моделей гідромолоту, розроблених в Україні

Всесоюзний науково-дослідний і проектно-конструкторський інститут видобутку вугілля гідравлічним способом. Гідроударний молот подвійної дії.

Молот складається з корпусу з поясочком, ступінчастого поршня-бойка (D1>d2), двухпояскового золотника ступінчастої форми (d1>d2), робочого інструменту. У поршні-бойку є отвір для з'єднання нижньої порожнини із зоною розрядки (атмосферою) і з верхньою порожниною при перемиканнях золотника відповідно у верхнє або нижнє положення. Крім того, в стінці поршня-бойка є отвір для поперемінного гідравлічного з'єднання порожнини золотника з верхньою порожниною (зоною живлення) і зоною розрідження.

Гідроударний молот працює таким чином. Верхня порожнина через отвори з'єднана з нижньою порожниною. Рідина від насоса з порожнини через отвори поступає в порожнину. Поршень-бойок під дією некомпенсованих навантажень тиску рідини і починає підніматися. При цьому отвір перекривається поясочком і об'єм рідини в порожнині опиняється замкнутим. Це запобігає переміщенню золотника вгору від дії некомпенсованих навантажень тиску рідини. Як тільки отвір виходить з-під поясочка, порожнина з'єднується із зоною розрідження. Золотник переміщається вгору до упору, сполучаючи при цьому через отвори порожнина із зоною розрідження. Поршень-бойок, продовжуючи рухатися вгору, гальмується до повної зупинки зусиллям від тиску рідини на верхню кільцеву поверхню виступу поршня, а потім під дією гідроударного імпульсу розганяється вниз і завдає удару по інструменту. На початок удару отвір входить в порожнину над поршнем і гідравлічно сполучає внутрішню порожнину поршня із зоною живлення. Золотник під дією різниці зусиль на поверхні більшого поясочка переміщається вниз до упору і сполучає знову порожнини. Поршень-бойок починає підніматися. Далі цикл роботи гідроударного молота повторюється.

Гідроударний молот подвійної дії для гірничих робіт, що включає корпус і ступінчастий поршень-бойок з вбудованим в нього двухпоясковим золотником, відрізняється тим, що, з метою спрощення конструкції і підвищення надійності роботи, в стінці поршня-бойка над верхнім торцем золотника виконаний отвір, що гідравлічно поперемінно зв'язує внутрішню порожнину поршня із зонами живлення і розрідження.

Дніпропетровський інженерно-будівельний інститут

Гідромолот, що включає робочий інструмент, ударний механізм з розміщеним в циліндрі поршнем, зв'язаний через розподільний механізм з резервуаром робочої рідини зливним трубопроводом і з насосом напірним трубопроводом, що має акумулятор, що відрізняється тим, що, з метою підвищення ефективності роботи гідромолота шляхом використання енергії гідравлічного удару, розподільний механізм складається з напірного клапана, який встановлений в напірному трубопроводі між механізмом і акумулятором, і кінематично пов'язаного з напірним клапаном зливного клапана, який встановлений в зливному трубопроводі, при цьому зливний трубопровід з'єднан з напірним трубопроводом, діаметр якого виконаний рівним діаметру циліндра ударного механізму.

Винахід відноситься до гірничої промисловості і може бути використане в пристроях ударної дії для руйнування гірничих порід і штучних матеріалів.

Гідромолот містить робочий інструмент 1, який кріпиться до поршня 2,.розміщеному в циліндрі 3 ударні механізми. Циліндр 3 має упори 4. Усередині циліндра під поршнем розташована пружина 5. Внутрішні діаметри напірного 6 і зливного 7 трубопроводів дорівнює внутрішньому діаметру циліндра 3. Напірний трубопровід 6 має акумулятор 3 рідини. Напірний клапан 9 розташований в трубопроводі 6 між ударним механізмом і акумулятором. Трубопровід 7 має зливний клапан 10, встановлений в місці входу трубопроводу 7 в резервуар 11, такий, що має упор 12. Клапани 9 і 10 кннематично зв'язані між собою, наприклад, паралелограмом 13 з поворотною пружиною 14. Резервуар 11 сполучений трубопроводом I5 з насосом 16 для підведення до нього робочій рідині 17. Робочий інструмент контактує з руйнованим об'єктом 18. Для створення більшої енергії удару в місці входу зливного трубопроводу 7 в напірний 6 встановлений додатковий зливний клапан 19.

Система заповнюється рідиною, об'єм якої дорівнює об'єму трубопроводів 6 і 15 і ємкості насоса 16. Резервуар 11 повинен вміщати цей об'єм з деяким запасом, а ємкість акумулятора 8 - такі ж об'єми рідини і стислого повітря, причому тиск стислого повітря повинен врівноважувати тиск рідини.

Гідромолот працює таким чином. Інструмент 1 упирають в руйнований об'єкт 18. Насос 16 розганяє робочу рідину 17, яка ударяє об поршень 2. Удар через поршень 2 передається інструменту 1, який руйнує об'єкт 18. Через отвір, що сполучає трубопроводи 6 і 7, рідина переміщається до резервуару 11, відкриваючи своїм натиском клапан 10. Останній повертається до упору 12 і за допомогою, наприклад, шарнірного паралелограма 13 закриває клапан 9. Тиск в трубопроводі 6 з боку поршня 2 падає, і поршень 2 з інструментом 1 під дією пружини 5 повертається у вихідне положення до упору 4. Відпрацьована рідина з резервуару 1 всмоктується насосом 16 і, поки закритий клапан 9, подається в акумулятор 8, стискуючи в ньому повітря. Під час переходу рідини з трубопроводу 6 з боку поршня 2 і з трубопроводу 7 під дією розрідження в резервуар 11 натиск на клапан 10 зменшується і він закривається пружиною 14. При цьому одночасно відкривається клапан 9. Робоча рідина 17 з акумулятора 8 спрямовується в трубопровід 6 і здійснює гідравлічний удар об поршень 2. Далі заряджає акумулятор і цикл продовжується. Для досягнення максимальної енергії удару необхідно у момент гідравлічного удару об поршень 2 перекрити трубопровід 7 за допомогою клапана 19, унаслідок чого енергія удару повністю передається через поршень 2 до інструменту 1 і на руйнований об'єкт 18.

5 ВИБІР ПРИНЦИПОВОЇ СХЕМИ ГІДРОМОЛОТУ

Гідромолот може бути розроблений на основі однієї з трьох структурних схем: схема з керованою камерою прямого ходу, схема з керованою камерою зворотного ходу, схема з двома керованими камерами. Попередній аналіз наведених вище структурних схем дозволив встановити, перспективною є схема з керованою камерою зворотного ходу, оскільки розгін бойка здійснюється потоком рідини, тиск якої перевищує той, що підводиться (рmax>р0), що забезпечує інтенсивний розгін бойка, підвищення передударної швидкості і енергії одиничного удару. Проте, для реалізації схеми гідроударник має бути оснащений робочим ГПА і зворотним клапаном. Зважаючи на недоліки і достоїнства схеми, для подальшого аналізу приймаємо пристрій на основі структурної схеми з керованими камерами зворотного ходу.

Принципова схема гідроударного пристрою представлена на рис. 5.1. Гідравлічний пристрій ударної дії працює таким чином. Через зворотний клапан 24 рідина поступає в надпоршневую камеру 20 і через канал 22 – в камеру прямого ходу 9, а потім через канал 21 – в гідравлічну порожнину гідропневмоакумулятора 7.

У момент зіткнення з інструментом 5 поршень-бойок 2 зупиняється. У надпоршневой 20 і в підпоршневій 19 камерах встановлюється однаковий тиск, оскільки ці камери сполучені між собою каналом 22, камерою прямого ходу 9, дроселем 13 (кільцева щілина), приймальною камерою 12, стежачою камерою 11 і каналом 23. із-за різниці поршневих площ клапана 8 розподільника виникає сила, що перекидає цей клапан в крайнє верхнє положення і робоча рідина з магістралі через напірну камеру 17, канал 25 поступає в камеру зворотного ходу 10. Поршень-бойок 2 починає здійснювати зворотний хід, протягом якого хвостовик поршня-бойка 2 витісняє рідину із стежачої камери 11 через дросель 13 в камеру прямого ходу 9. При цьому тиск в тій, що стежить 11 і в приймальній 12 камерах вище, ніж тиск в камері прямого ходу 9 на величину втрат тиску в дроселі 13. відповідно, тиск в підпоршневій камері 19 вище за тиск в надпоршневой камері 20, що надійно утримує клапан 8 розподільника у верхньому положенні. Поршень-клапан 6 в цей період знаходиться в крайньому нижньому положенні і притиснутий до сідла 15, оскільки його поршнева площа з боку камери прямого ходу 9 більше, ніж з боку стежачої камери 11.

В кінці зворотного ходу циліндрова поверхня 3 хвостовика поршня-бойка 2 входить в приймальну камеру 12. При подальшому переміщенні поршня-бойка 2 конічна поверхня 4 його хвостовика контактує з торцевою фаской (сідлом) циліндровою поверхнею 16 поршня-клапана 6, перекриваючи дросельний отвір 13. Поршнева площа поршня-бойка 2 з боку камери зворотного ходу 10 більше, ніж сума поршневих площ хвостовика поршня-бойка 2 і поршня-клапана 6 з боку камери прямого ходу 9, і поршень-бойок 2 починає переміщати вгору поршень-клапан 6. В результаті цього відкривається доступ рідини із стежачої камери 11 в скидну камеру 14 і далі в атмосферу. Оскільки дросельний отвір 13 надійно закрито клапаном, утвореним конічною поверхнею 4 хвостовика поршня-бойка 2 і поршнем-клапаном 6, то в стежачій камері 11 і підпоршневій камері 19 різко знижується тиск до атмосферного. Клапан 8 під дією тиску рідини з боку надпоршневой камери 20 перекидається в нижнє положення, перекриваючи доступ робочої рідини в камеру зворотного ходу 10 і відкриваючи скидання з цієї камери в атмосферу через канал 26, зливну камеру 18 і отвір 27 в сідлі клапана 8.

Під дією тиску рідини з боку камери прямого ходу 9 поршень-клапан 6 і поршень-бойок 2 зупиняються і починають переміщатися вниз (початок прямого ходу). Їх спільний рух продовжується до тих пір, поки поршень-клапан 6 не увійде до контакту з сідлом 15 корпусів 1. При цьому скидання рідини із стежачої камери 11 в атмосферу припиняється. Під дією тиску рідини з боку камери прямого ходу 9 поршень-бойок 2 продовжує рух самостійно. Хвостовик 3 поршень-бойки 2 переміщається в приймальній камері 12, не допускаючи перетікання рідини з камери прямого ходу 9 в стежачу камеру 11, що запобігає підвищенню тиску в стежачій камері 11. Поршень-бойок 2 продовжує прискорений рух, і до моменту виходу циліндрової поверхні 3 з приймальної камери 12 він набуває певної швидкості. Починаючи з цього моменту, з'являється доступ рідини з камери прямого ходу 9 через дросель 13 і приймальну камеру 12 в стежачу камеру 11. Гідравлічні втрати тиску між камерою прямого ходу 9 і стежачою камерою 11 (пропорційні квадрату швидкості рідини в дроселі 13, залежні від швидкості рухи поршня-бойка 2, його площі поршневої поверхні в стежачій камері 11 і площі дроселя 13) є значними. Отже, тиск рідини в стежачій камері 11, з врахуванням втрат на дроселювання, буде істотно нижче за тиск в камері прямого ходу 9. Такий же тиск встановлюється і в підпоршневій камері 19, сполученою каналом 23 із стежачою камерою 11, що забезпечує надійне утримання клапана 8 в нижньому положенні. Таким чином, наявність в поршні-клапані 6 додаткової приймальної камери 12 забезпечує до моменту початки перетікання рідини через дросель 13 розгін поршня-бойка 2 до значної швидкості, унаслідок чого збільшується перепад тиску між стежачою камерою 11 і камерою прямого ходу 9, що забезпечує стійкість роботи гидрораспределітельних елементів і збільшує надійність роботи гідравлічного ударного пристрою в цілому. Поршень-бойок 2 здійснює прямий хід під дією тиску рідини з боку гидропневмоаккумулятора 7 до тих пір, поки не завдасть удару по інструменту 5. Після завдання удару поршень-бойок 2 зупиняється. Оскільки витрата рідини через дросель 13 зникає, той тиск в стежачій камері 11 стає рівним тиску в камері прямого ходу 9 і, отже, вирівнюється тиск в надпоршневой 20 і підпоршневий 19 камерах, сполучених з вказаними вище камерами відповідно каналами 22 і 23. Під дією сили, що виникає із-за різниці площ поршневих поверхонь клапана 8 останній переміщається в крайнє верхнє положення і цикл повторюється.

Рисунок 5.1 – Принципова схема гідроударного пристрою з керованою камерою зворотного ходу

6 МАТЕМАТИЧНА МОДЕЛЬ ГІДРОМОЛОТУ

Гідравлічний ударний механізм, що працює в системі об'ємного гідроприводу є складною гідродинамічною системою, яка характеризується великим числом (більше 20) чинників. Для всестороннього дослідження її функціонування, вибору основних конструктивних і робочих параметрів, для виявлення раціональних режимів, необхідне проведення великого числа експериментів. Причому проведення кожного досвіду буде зв'язано з виготовленням окремих вузлів і деталей пристрою. Найбільш ефективним шляхом рішення є математичне. У зв'язку з цим ставиться завдання математичного опису робочого процесу принципової схеми гідромолота, з метою розробки імітаційного алгоритму і програми. Даний підхід дозволить досліджувати великий об'єм варіантів і виробити вибір оптимальних параметрів системи без проведення трудомістких експериментів.

При розробці математичної моделі були прийняті наступні допущення:

- - у вхідному перетині напірної магістралі передбачається постійна витрата робочої рідини;

- - маси рухливих елементів (поршня-бойка і поршня-клапана) передбачаються зосередженими;

- - хвилеві процеси в сполучних каналах не враховуються, гідравлічні опори каналів вважаються зосередженими у відповідних камер;

- - зміни значень тиску і об'єму повітря в ГПА підкоряється адіабатному закону;

- - витоки рідини в системі відсутні;

- - хвилеві процеси, що відбуваються в робочому інструменті і бойку не враховуються.

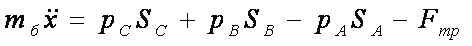

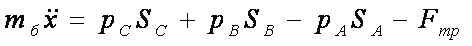

Основним є вузол ударника, поршень-бойок якого здійснює зворотно-поступальний рух під дією сил тиску на його робочі поверхні. Рівняння руху бойка має вигляд:

де  — маса поршня-бойка; — маса поршня-бойка;  - координата положеня поршня-бойка; - координата положеня поршня-бойка;  - тиск рідини у відповідних робочих камерах;; - тиск рідини у відповідних робочих камерах;;  - площі робочих поверхонь поршня-бойка у відповідних камерах; - площі робочих поверхонь поршня-бойка у відповідних камерах;  - сила тертя, що створюється гумовими ущільненнями (кільцями) поршня-бойка - сила тертя, що створюється гумовими ущільненнями (кільцями) поршня-бойка

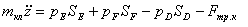

Рухливим елементом вузла розподільника є поршень-клапан, рівняння руху якого має вигляд:

де  — маса поршня-клапана; — маса поршня-клапана;  - координата поршня; - координата поршня;  - тиск рідини у відповідних робочих камерах; - тиск рідини у відповідних робочих камерах;  - площі робочих поверхонь; - площі робочих поверхонь;  - сила тертя. - сила тертя.

Таким чином, для визначення стану системи необхідне вирішення диференціальних рівнянь руху поршня-бойка і клапана з врахуванням функціональних коефіцієнтів, що задаються залежностями алгебраїчними і інтегральними. Отримана система рівнянь не може бути вирішена аналітично із-за істотної нелінійності граничних умов, тому рішення здійснюється чисельно шляхом імітаційного моделювання робочого процесу. У якості імітаційного моделювання робочого процесу гідромолоту буде використана програма "Гідромолот-М" в середовищі MathLab, яка призначена для вирішення систем диференційних рівнянь та виводу інформації у вигляді графиків різних залежностей.

7 ВИЗНАЧЕННЯ КРИТЕРІЇВ ПОДІБНОСТІ

Знаходження безрозмірних критеріїв подібності дозволяє встановити взаємозв'язок між чинниками, що впливають на робочий процес гідромолота, з метою подальшої оптимізації робочого процесу.

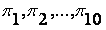

Рисунок 7.1 – Схема кібернетичної системи або "чорный ящик"

(анімація: об'єм - 298 Кбайт; розмір - 400х264; 17 кадрів; затримка між кадрами - 0,2 с; затримка між останнім та першим кадрами - 2 с; повторення -10 )

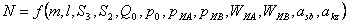

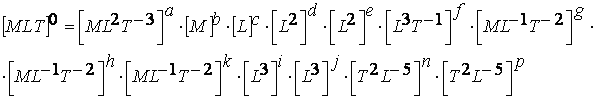

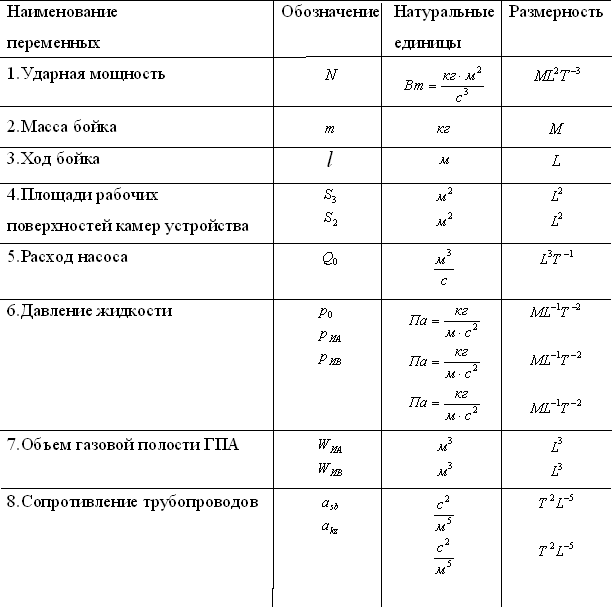

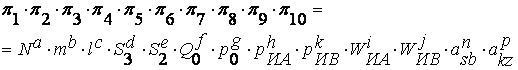

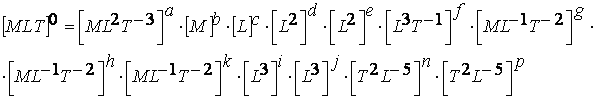

Встановлена наступна залежність вихідного параметра N від вхідних параметрів:

Таблиця 7.1 – Змінні і їх розмірність

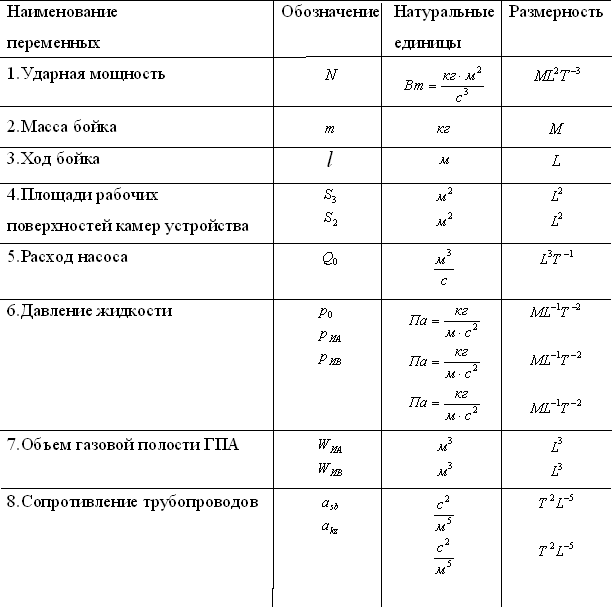

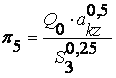

Кількість фундаментальних фізичних змінних, які характеризують процес, рівне m=13. Кількість одиниць розмірності, яке необхідне для вираження розмірності змінних, рівне k=3. Різниця m - k=10. Робочий процес гідромолота можна описати десятьма безрозмірними комбінаціями:

Знаходимо аналітичне вираження 10 критеріїв подібності:

(1) (1)

Оскільки рівняння 1 справедливо для змінних величин, то таке ж рівняння можна записати через розмірність

(2) (2)

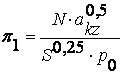

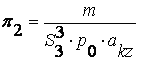

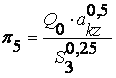

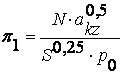

Після виконаних дій було встановлено, що як критерії подібності можуть бути прийняті наступні безрозмірні комплекси:

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

. .

Далі вибирається 4 найбільш значущих критерія та розробляється матриця планування імітаційного експерименту.

ВИСНОВКИ

Досвід створення гідравлічних молотів підтверджує їх явні переваги перед пневматичними:

- Забезпечення високих енергочастотних показників;

- Можливість праці навісним устаткуванням, наприклад, замість ковша екскаватора, трактора, бульдозера і т.п.;

- Можливість забезпечення роботи в системі гідроприводу основної машини (екскаватора, трактора, бульдозера);

- підвищення к.к.д.;

- Зниження експлуатаційних витрат;

- Зменшення шуму і запиленості

В даний час широко відомі молоти, що використовують мінеральні масла як робочу рідину. Є дані про можливість роботи деяких видів подібного устаткування на водомасляній емульсії. Вважається актуальним завдання розробки комплексного засобу руйнування корисної копалини, що включає механічну ударну дію на забій. У зв'язку з цим вельми важливим бачиться питання про створення гідравлічного молота, здатного працювати на технічній воді.Доступність цієї робочої рідини в умовах шахти, кар'єру і копальні робить такого типа гідромолоти привабливими для використання при видобутку корисної копалини, для проведення підготовчих і допоміжних робіт.

СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

1. Дмитриевич Ю.В. Как же работает гидромолот? [Электронный ресурс] // Рамирент, «Традиция-К». / Режим доступа к статье: http://www.ramirent.ua/rus/press/publications/23-02-2009/38/

2. Дмитревич Ю.В. Отечественные и зарубежные производители сваебойных гидромолотов [Электронный ресурс] // Традиция - К. / Режим доступа к статье: http://gidromolot.tradicia-k.ru/articles/?art_id=62

3. Гидроударный молот двойного действия [Текст]: пат. 554395 СССР: МКЛ2 Е 21В 1/06, Е 21В 5/00 / Гладких М.Ф., Бузовский А.И., Глухов А.Ф., Сидоров А.Ф.; заявитель и патентообладатель Всесоюзный научно-исследовательский и проектно-конструкторский институт добычи угля гидравлическим способом. - №1466554/03; заявл. 13.08.70; опубл. 15.04.77, Бюл..№14. - 2с.

4. Гидромолот [Текст]: пат. 1201501 СССР: Е 21 С 3/20 / Гене В.М., Осипчук В.И., Ионов Ю.К.; заявитель и патентообладатель Днепропетровский инженерно-строительный институт. -№3720002/22-03; заявл. 03.04.84; опубл. 30.12.85, Бюл..№48. - 2с.

5. Коваленко В.И. Разработка и обоснование рациональных параметров гидроударных устройств шахтных бурильных машин [Текст]: автореф. дис…канд. техн. наук. / НАН Украины.- Донецк: ДПИ, 1996.

6. Петров Н.Г., Павлов А.С. Волновые процессы в гидросистемах ударных механизмов бурильных машин. - М.: «Наука», 1982.

7. Павлов А.С., Лурье И.Ф. О выборе ударного механизма гидравлической бурильной машины. Изв. Вузов. Горн. Журн., 1978, №1, с.110-115.

8. Селивра С.А., Яценко А.Ф. Основы моделирования рабочего процесса гидравлических систем ударного действия // Наукові праці ДонНТУ / Сер. «Гірничо-електромеханічна», вип.35.– Донецьк: ДонНТУ, 2001.– С.154-158

9. Устименко Т.А., Кононенко А.П., Селивра С.А., Яценко А.Ф. Математическая модель рабочего процесса гидравлического ударного механизма // Наукові праці Донецького національного технічного університету / Серія «Гірничо-електромеханічна», випуск 16(142).- Донецьк: ДонНТУ, 2008.- С.258-264(фахове видання)

10. Занкевич Н. Гидромолоты Такеучи [Электронный ресурс] // Russian-car. / Режим доступа к статье: http://www.russian-car.ru/takeuchi-gidromolot-ru.htm

ДОГОРИ |

.jpg)

(1)

(1) (2)

(2) ;

;

;

;

;

;

;

; ;

;

;

;

;

; ;

;

;

;

.

.