| RUS UKR ENG | ДонНТУ Портал магистров |

|

|

| Автореферат | Биография | Библиотека | Ссылки | Отчет о поиске | Индивидуальный раздел |

АВТОРЕФЕРАТВведениеАктуальность В современной промышленности широко используются крепежные соединительные изделия с деформированным торцом и плоские: болты, винты, самостопорящиеся гайки, шайбы, гвозди, шурупы, и т.д. Производство этих изделий высокоавтоматизировано, од-нако для их изготовления применяется раздельное технологическое оборудование, что неэффективно, так как требует больших расходов на содержание производственных площадей, транспортирование деталей от станка к станку и др. Одновременное изготовление этих изделий на одной технологической линии позволит снизить себестоимость и повысить технико-экономические показатели их изготовления, избежать транспортных расходов. Автоматическая роторная линия (АРЛ) - это средство массового типа производства, следовательно, использование многономенклатурных роторных линий позволит одновременно изготавливать небольшие партии только тех деталей, которые необходимы для изготовления только данной серии изделий. Как средство комплексной автоматизации производства, использование АРЛ позволит автоматизировать весь технологический процесс изготовления деталей с деформированным торцом, и тем самым свести время их изготовления к минимуму.

Объект исследования – роторные машины для изготовления изделий массового производства. Цель работы - повысить производительность и качество обработки деталей ма-шин за счет применения роторных машин для изготовления изделий массового производства. Основные задачи исследования:

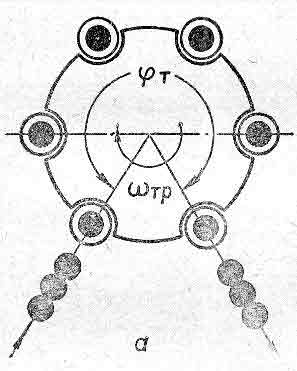

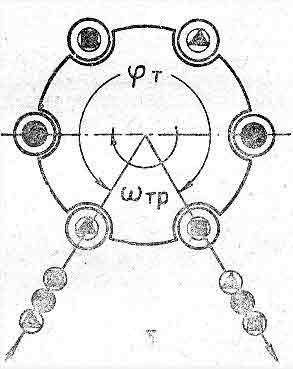

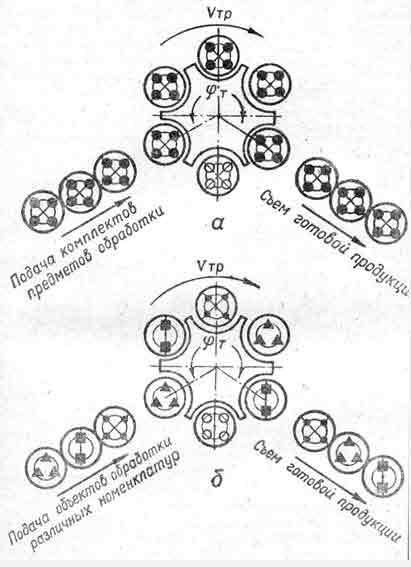

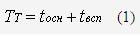

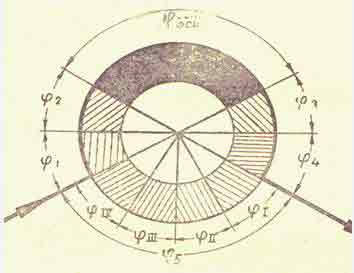

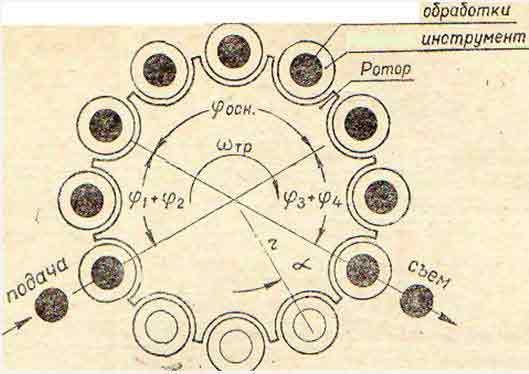

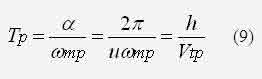

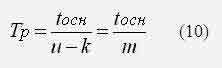

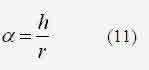

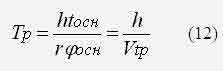

1) Провести анализ общих принципов компоновки роторных и роторно-конвейерных систем, основные свойства, особенности и характеристики. 2) Выполнить структурный синтез технологических процессов непрерывного действия. 3) Провести анализ структуры и алгоритм технологического процесса. 4) Выполнить анализ особенности и классификация технологических процессов непрерывного действия. 5) Разработать вариантов конструкций инструментальных блоков для обработки деталей типа тел вращения. 6) Снизить уровня колебаний механической системы с однотипными возмущениями. Производительность и циклограммы роторных машин. Расчет длительность рабочего цикла.Для выполнения заданного технологического процесса обработки возможны следующие конструктивные схемы исполнения рабочих роторов: группа одинаковых блоков рабочего инструмента воздействует на предметы обработки одного вида. рис.1  Рис.1. Схема однопоточных однономенклатурного ротора Группа различных блоков рабочего инструмента воздействует на предметы обработки различных видов. Рис.2  Рис.2. Схема однопоточных многономенклатурного ротора Как в первом, так и во втором случае конструктивного оформления рабочих рото-ров производительность их будет завесить от количества предметов обработки, одновременно находящихся в одном блоке рабочего инструмента. Такие роторные машины назы-ваются однопоточным [1].  Рис.3. Схемы многопоточных роторов: а-однономенклатурного, б-многономенклатурного На рис.3 представлены схемы рабочих роторов, предназначенных для одновременной обработки нескольких изделии одного или различных видов. Такие работы называются многопоточными. В них предметы обработки подаются в один блок рабочего инструмента комплектно, сразу по несколько штук. Для выполнения заданной технологической операции необходимо определенное время. В операционных роторных машинах-автоматах этому времени соответствует время поворота одного блока рабочего инструмента с предметом обработки на угол Tосн. Время, в течение которого предмет обработки находиться внутри роторной машины-автомата, называется технологическим циклом Технологически цикл Тт слагается из интервалов времени, затрачиваемых на выполнение основных и вспомогательных операции:  Время основной операции tосн определяется технологическими возможностями как самой роторной машины, так и обрабатываемого предмета. Машина должна обеспечить скорость протекания рабочего процесса, заданную из технологических условии обработки предмета, поэтому перед началом проектирования роторной машины необходимо произвести детальное изучение возможностей технологического процесса и, в первую очередь, допустимой скорости деформации. В интервале времени tосн осуществляется активное воздействие рабочего инструмента на предмет обработки (формоизменение, резание, нагрев, прессование, и.т.д). Время tвсп включает в себя интервалы времени, затрачиваемые на подачу, зажим, центровку, установку и подготовку предмета к обработке и удаление изделия после обработки из блока рабочего инструмента. Конструктивные особенности отдельных рабочих роторов позволяют свести затра-ты времени на вспомогательные операции к минимуму, а иногда и к нулю. Например, после поступления предмета обработки в блоках рабочего инструмента можно без предварительных затрат времени на вспомогательные операции начинать выполнения таких основных рабочих операции как взвешивание, нагрев, травление, и ряд других [3]. В непосредственной связи с технологическим циклом роторной машины-автомата находится кинематический цикл. Кинематическим циклом Тк называется период времени, по которого рабочие органы (в роторных машинах-блоки рабочего инструмента) занимают исходные положения, позволяющие начать обработку следующего изделия или порции изделии [4.5]. Для операционных роторных машин-автоматов время кинематического цикла равно:  где: tосн – время взаимодействия рабочего инструмента с объектом обработки; tдоп – дополнительное время, включающее в себя подвод и отвод рабочего инструмента, автоматическую его замену, возможное время простоя и.т.д. В целях установления взаимной связи между технологическим и кинематическим циклам операционной роторной машины-автомата рассмотрим типовую цикловую диаграмму рабочего инструмента рис.4  Рис.4. Цикловая диаграмма рабочего инструмента. Технологически цикл Тт рабочего ротора включает в себя следующие интервалы[6]: t1 – время подачи заготовки или порции заготовок в рабочий ротор (угол ф1), t2 – время необходимое для подготовки заготовок к обработке (центровка, зажим, контроль правильности положения, и т. п. – угол ф2). tосн – время операционной обработки (угол фосн). t3 – время освобождения, выталкивания обработанной детали из рабочего инструмента и подготовка ее к выдаче (угол ф3). t4 – время, потребное для выдачи детали или порции деталей из рабочего ротора (угол ф4). Таким образом, формула (1) может быть записана в следующим виде:  Рассмотрим структуру кинематического цикла Тк рабочего ротора. За время рабочий инструмент подводится к обрабатываемой заготовке и к концу этого интервала входит в контакт с заготовкой. Затем инструмент осуществляет обработку заготовки в течение времени tосн. После окончания обработки рабочий инструмент отводится от детали, и на это затрачивается период времени, соответствующий сумме t3 + t4 интервалов технологического цикла. За время t5 рабочий инструмент стоит в исходном положении (угол ф5)[7]. Следовательно, дополнительное время tдоп кинематиче¬ского цикла роторной машины равно:  За интервал времени t5 рабочий инструмент совершает вместе с ротором транс-портное движение со скоростью Vтр и подвергается воздействию дополнительных механизмов, ко¬торые контролируют его состояние и при поломке или изно¬се заменяют блок рабочего инструмента. Время t5 можно рассматривать как состоящее из четырех периодов: t1 - время, затрачиваемое на контроль и проверку состояния рабочего инструмента; t11 -время съема блока рабочего инструмента в случае его износа или поломки; t111 -время, необходимое для установки в гнездо ротора нового блока рабочего инструмента; t1V -время контроля правильности установки нового блока рабочего инструмента; Таким образом:  Осуществление вышеперечисленных операций не требует остановки роторной машины, что повышает коэффициент ее использования. Из рассмотренного выше очевидно, что формулу (6) можно написать в таком виде:  Сравнивая формулы (3) и (7), установим зависимость между кинематическим и технологическим циклами операционных роторных машин-автоматов.  Анализируя эту зависимость, можно сделать вывод, что в роторных машинах-автоматах кинематический цикл больше технологического на величину времени t5, соответствующую повороту ротора на угол (2п-an). На этом угле в инструментальных блоках ротора отсутствуют предметы обработки. Рабочим циклом (темпом) Тр роторной машины будем называть промежуток времени, по истечении которого машина способна выдавать одну или несколько обработанных деталей. Так как роторные машины при последовательном включении в работу инструментов позволяют непрерывно осуществлять заданный технологический процесс за счет перекрытия фазовых времен непосредственной обработки, То рабочий цикл может быть определен как время между двумя последовательными моментами приема на обработку заготовки или порции заготовок [8]. Для определения величины рабочего цикла введем следующие обозначения: U - общее число гнезд в рабочем роторе, предназначенных для размеще-ния в них блоков инструмента; m - число гнезд, рабочие инструменты которых выполняют обработку заготовок на угле аосн (соответствует времени tосн прохождения инструментом зоны технологи-ческой операции); K=u-m - число гнезд, рабочие инструменты которых не выполняют технологических операций обработки заготовок. Эти гнезда находятся в зоне (2п-фосн) которой соответствуют времена выполнения дополнительных операций; h - шаг ротора, т.е расстояние по дуге начальной окружности ротора между двумя соседними гнездами; а = 2п/u - угол между радиусами, проведенными через два соседних гнезда ротора; г — радиус начальной окружности ротора, измеренный по центрам гнезд. wтр— угловая скорость вращений рабочего ротора; VТР=wтрr - линейная скорость транспортного движения рабочих инструментов в рабочем роторе;  На рис. 5 представлена расчетная схема для определения рабочего цикла роторной машины-автомата. Время рабочего цикла роторной машины равно времени, в течение которого ротор поворачивается на угол а производится прием на обработку заготовки (или порции заготовок) или съем готового изделия (или порции готовых изделий)[9].  Заменяя полученное значение угловой скорости в формуле (9), получим общее выражение для времени рабочего цикла роторной машины-автомата [10].  Из формулы (10) видно, что время рабочего цикла роторных машин зависит от времени выполнения технологической операции и числа гнезд ротора. Если принять, что время выполнения операции определяется технологическими условиями обработки и является постоянной величиной, то уменьшение рабочего цикла можно осуществить путем увеличения числа гнезд рабочего ротора. При проектировании роторной машины для заданной операции конструктор уста-навливает в первую очередь, наименьший диаметр гнезда ротора, в котором должен находиться блок рабочего инструмента. Рассмотрение конструкций ти¬повых инструментальных блоков показывает, что диаметр блока определяется, исходя из размеров рабочего инструмента и предмета обработки, а также толщины стенок корпуса блока (по условиям прочности и надежности крепления инструментов) и т. п. Следовательно, величина шага h ротора определяется диаметром инструментального блока и размером перемычки между соседними блоками. Угол в радианах между двумя соседними гнёздами ротора [11]:

Подставляя выражение (11) в формулу (9), получим зависимость рабочего цикла роторной машины-автомата от времени технологической обработки заголовки и конструктивных параметров ротора:  Формулы (10) и (12) позволяют рассчитать время рабочего цикла при наличии определенных технологических требований к выполняемой операции. Определив время рабочего цикла роторной машины-автомата, конструктор может перейти к расчету ее производительности. Анимация

Процесс выдавливания (анимация объемом - 32 КВ, состоит из 7 кадров,5 повторений)При написании данного автореферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2010 г. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты. СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ1. Клусов И.А. Проектирование роторных машин и линий: Учеб. пособие для сту-дентов машиностроит. спец. вузов - М.: Машиностроение, 1990 - 320 с. 2. Кошкин Л.Н. Роторные и роторно-конвейерные линии - М.: Машиностроение, 1982 - 236 с. 3. Прейс В.В. Технологические роторные машины вчера, сегодня, завтра - М.: Машиностроение, 1986 - 128 с. 4. Клусов И.А. и др. Автоматизация сборочных процессов на роторных линиях - Киев, 1967 - 48 с. 5.Кошкин Л.Н. Комплексная автоматизация производства на базе роторных линий - М.: Машиностроение, 1972 - 258 с. 6.Клусов И.А. и др. Автоматические роторные линии - М.: Машиностроение, 1987 - 256 с. 7. Кошкин Л.Н. Автоматические линии роторного типа: Конструкции, расчёт и проектирование/ А.Н. Кошкин, И.А. Клусов, В.В. Прейс - Тула, ЦБТИ, 1961 - 198 с. 8. Ищенко А.Л. Разработка технологического и структурного обеспечения проек-тирования высокопроизводительных процессов и систем сборки непрерывного действия. Дис. на соис. канд. техн. наук - Донецк, 1999 - 200 с. 9. Новиков М.П. Основы технологии сборки машин и механизмов - М.: Машиност-роение, 1980 - 532 с. 10. Муценюк К.Я. Автоматизация сборочных процессов - Л.: Машиностроение, 1969 - 107 с. 11. Михайлов А. Н. Основы синтеза поточно-пространственных технологических систем. - Донецк: ДонНТУ, 2002. - 379 с. 12. Генкин М.Д. и др., критерии качества и определение параметров малошумных механизмов, сб. (методы создания машин в малошумном исполнении), изд-во Наука, М., 1978.

|