|

АВТОМАТИЗАЦИЯ ПРОЦЕССА РОЗЖИГА НИЗКОТЕМПЕРАТУРНОГО КИПЯЩЕГО СЛОЯ

Гавриленко Д. А., студент, Гавриленко Б.В., доцент, к.т.н. (Ph.D.)

Источник: Электронный сборник научных трудов V научно-практической конференции "ДОНБАСС–2020: ПЕРСПЕКТИВЫ РАЗВИТИЯ ГЛАЗАМИ МОЛОДЫХ УЧЕНЫХ", которая проводилась в Донецком национальном техническом университете (ДонНТУ) 25–27 мая 2010 года.

Аннотация: Розглянуто автоматизацію розпалу низькотемпературного киплячого шару із застосуванням плазменої технології та введенням корекції виміру температури шару

Серьезным препятствием на пути развития энергетики является ухудшение качества добываемого топлива и экологические ограничения, связанные с угрозой крупномасштабного загрязнения окружающей среды выбросами продуктов сгорания. Прогрессивным методом сжигания низкосортных и высокозольных топлив, является сжигание в низкотемпературном кипящем слое (НТКС). Данный метод сжигания является ресурсосберегающей технологией. Топливо в топках НТКС сжигается в псевдоожиженом слое, что способствует существенному улучшению доступа кислорода к топливу в процессе горения, повышенной теплоотдачи к поверхностям нагрева, а также более полному сгоранию топлива. Для выхода на стационарный режим горения необходимо предварительно нагреть слой до температуры воспламенения топливных частиц. В настоящее время розжиг котлоагрегата с низкотемпературным кипящим слоем осуществляется оператором вручную и не всегда проходит успешно и, как следствие, сопровождается непроизводительным простоем оборудования. С целью исключения присутствия персонала вблизи опасных зон розжиг котла необходимо осуществлять в автоматическом режиме. Реализация автоматического розжига в соответствии с определенным алгоритмом создает безопасные условия для оператора и снижает износ механического оборудования. Cуществующие системы автоматизации топки, выполнены на базе морально устаревших регуляторов Р25, которые не позволяют реализовывать алгоритм программного управления технологическим процессом. Нарушение алгоритма процесса розжига зачастую приводит к потере жидкого топлива из-за неустойчивого пламени на горелке. Поэтому для энергетических и теплофикационных установок требуются системы, обеспечивающие надежный безмазутный розжиг и улучшение экологических характеристик. Для достижения этих целей могут быть использованы пылеугольные горелки, оборудованные электродуговыми плазмотронами [1]. Технология плазменно-топливной системы (ПТС) заключается в нагреве аэросмеси с помощью плазменного факела до температуры выделения летучих и частичной газификации углерода коксового остатка. Вариант схемы установки ПТС на котлоагрегате НТКС приведен на рис. 1. Исследования, проведенные в ИТФ СО АН, СибНИИЭ и КазНИИЭ, показали, что плазменная технология сжигания пылевидного топлива с помощью электродуговых плазмотронов выступает перспективным способом решения задачи высокоэффективного использования низкосортных топлив.

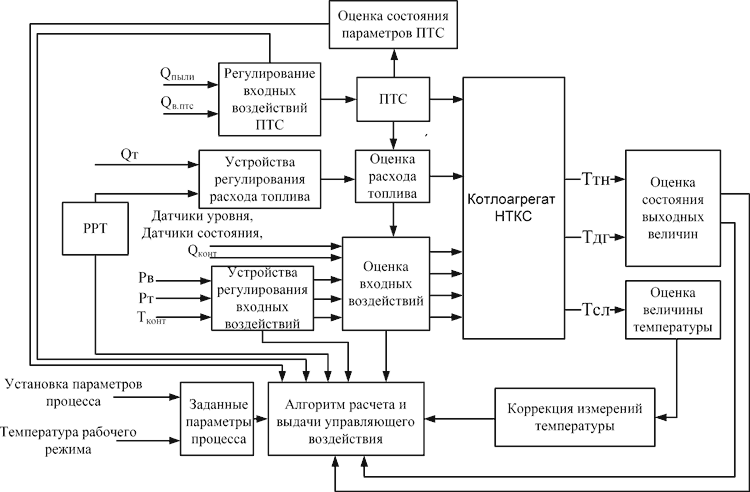

Рисунок 1 — Схема котлоагрегата НТКС с использованием ПТС

Использование плазменной технологии безмазутного воспламенения углей позволяет отказаться от совместного сжигания двух видов топлива с различной реакционной способностью, а также снизить вредные выбросы в 1,5–2 раза по сравнению с процессом совместного сжигания угля и мазута. ПТС работает в режиме подсветки и при розжиге котла, нагревая слой материала до 7000С. На рисунке 2 приведена структурная схема процесса автоматического розжига. Входными параметрами при розжиге являются: расход воздуха ПТС Qв.птс, расход твердого топлива Qт, расход Qконт и температуру Тконт теплоносителя контура, давление дутьевого воздуха Рв, разрежение в топке Рт, датчики уровня бункера угольной пыли, топлива и наполнителя слоя, дискретные датчики состояния. Выходные параметры: температура слоя Тсл, температура теплоносителя контура Ттн, температура дымовых газов Тдг. Блоки оценки выполняют измерение соответствующих величин и передачу информации в блок алгоритма расчета и выдачи управляющего воздействия. На основании полученных данных формируются управляющие воздействия на органы регулирования. Отдельным контуром регулирования является ПТС, входными параметрами которой является расход пыли Qпыли и расход первичного воздуха Qв.птс. Для обеспечения устойчивого воспламенения угольной пыли требуется текущий контроль температуры муфеля горелки Тм, которая должна находится в пределах 700–800 0С.

Рисунок 2 —Структурная схема процесса автоматического розжига котлоагрегата НТКС

Выходной сигнал термоэлектрического преобразователя после коррекции поступает в блок алгоритма, после чего формируется команда на регулирование подачи твердого топлива. Регулятор расхода топлива РРТ обеспечивает оптимальное изменение подачи топлива для получения переходного процесса с заданными показателями качества. При розжиге большое значение имеет контроль температуры кипящего слоя, так как регулирование подачи твердого топлива осуществляется в соответствии с величиной данного параметра. Технология НТКС имеет жесткие требования к температурному режиму, наиболее целесообразно обеспечить температуру слоя, равной 800–850 0С. Отклонение от данного диапазона приводит к зашлакованию слоя и последующей остановке котла. В настоящее время в шахтных котельных установках с топками низкотемпературного кипящего слоя для измерения температуры применяются термопары, имеющие большую тепловую инерцию. Выходной сигнал термометра соответствует температуре его чувствительного элемента, следовательно, принципиально невозможно измерить температуру, изменяющуюся с частотой, превышающей его частотные характеристики при конкретных условиях теплообмена. В системе автоматического управления розжигом котла последовательно с термоэлектрическим термометром включается устройство коррекции измерений температуры (КИТ), принцип работы которого заключается в использовании компенсационного метода [2]. При измерении температуры кипящего слоя чувствительный элемент требует наличия защитного чехла, обеспечивающего защиту от механических повреждений. В настоящее время в качестве материала для защитных чехлов используется алунд. Если сделать допущение, что защитная оболочка является тонкостенной трубой, то с достаточной степенью точности для инженерных расчетов решение определения тепловой инерции может быть получено с хорошим приближением, если принять, что данная защитная оболочка является телом с неограниченно высокой теплопроводностью [3]. Все полученное чехлом тепло мгновенно распространяется в материале и температура увеличивается равномерно по всему объему. Определяющим уравнением является соотношение баланса тепла, то есть количество тепла, полученного телом, равно количеству тепла, переданного теплоносителем:

где с и р — удельные теплоемкости и плотность материала, V и S — соответственно объем и площадь поверхности, α — коэффициент теплообмена. С учетом параметров защитного чехла после промежуточных преобразований получаем передаточную функцию канала измерения по температуре:

где εЧЭ и εЧ – показатели тепловой инерции ЧЭ и защитного чехла. При включении корректирующего устройства в канал измерения температуры получаем передаточную функцию:

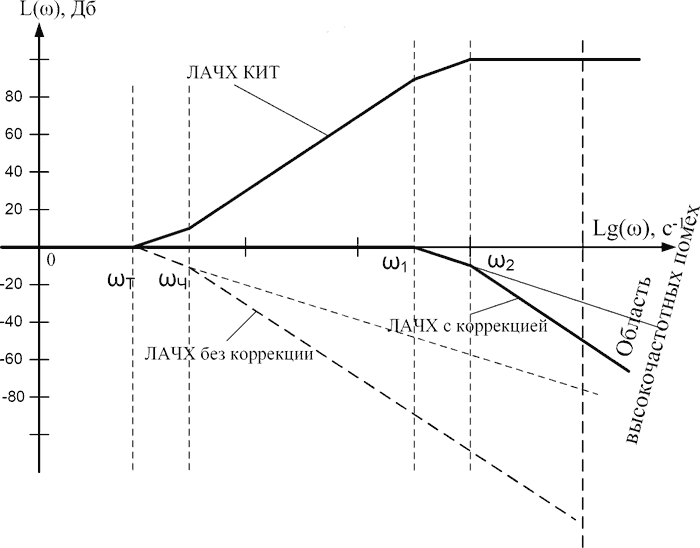

Чем больше коэффициенты коррекции (КТ и КЧ) тем больше быстродействие измерительной системы. Однако с ростом значения КТ и КЧ растет уровень шумов и наводок в системе, то есть чем выше частота, тем больше амплитудные значения паразитных сигналов на выходе системы. Логарифмическая амплитудно-частотная характеристика (ЛАЧХ) синтезируемого канала измерения температуры представлена на рисунке 3.

Рисунок 3 — ЛАЧХ измерительного канала температуры

Таким образом, автоматизация процесса розжига НТКС сокращает вывод котлоагрегата на стационарный режим работы при соблюдении заданных требований и ограничений, создает безопасные условия для обслуживающего персонала, сокращает непроизводственные простои и износ оборудования.

Список литературы: 1. А.Н. Тимошевский, И.М. Засыпкин, С.П. Ващенко, Ю.Г. Векессер, В.К. Комарицын. Применение систем плазменного воспламенения угольной пыли в котлах Таштагольской производственно-отопительной котельной. 2. А. И. Банников Метод малоинерционных измерений температуры. 3. Уонг Х. Основные формулы и данные по теплообмену для инженеров: Пер. с англ. \ Справочник — М.: Атомиздат, 1979. — 216с.

|