Идентификация технического состоятния подшипников качения

Мельничук А.С. студент, Гавриленко Б.В. доц., Ph.D.

(Донецкий национальный технический университет, Донецк, Украина)

Источник: Збірник наукових праць «Автоматизація технологічних процесів. Пошук молодих», Х міжнародна науково-технічна конференція аспірантів і студентів, Донецьк 2010р

В современных машинах и механизмах подшипниковые узлы являются неотъемлемой частью, которая лимитирует ресурс их работы. Во время эксплуатации механического оборудования отсутствует прямой доступ к подшипниковым узлам, что затрудняет идентификацию их технического состояния по выявлению дефектов. Поэтому актуальной задачей является разработка методов неразрушающего контроля и своевременного диагностирования зарождающихся дефектов, которые по причине проявления классифицируются на следующие основные группы [1]:

- разрушения, вызванные усталостью материала;

- повреждения вследствие повышенного износа;

- разрушения, вызванные изменением зазоров и посадок между деталями подшипников и опорами ротора;

- повреждения из-за нарушения подачи смазки.

Усталостные разрушения подшипников качения проявляются выкрашиванием материала дорожек колец и тел качения при воздействии чрезмерно больших нагрузок или скоростей вращения. Износ деталей подшипников выше допустимого, особенно тел качения и поверхности колец, увеличивает радиальные зазоры, что приводит к смещению ротора. Износ гнезд сепаратора происходит в результате неправильного монтажа подшипников и действия значительных осевых нагрузок. Кроме изнашивания имеют случаи усталостного разрушения сепаратора, появления трещин, разрыв перемычек и сепаратора. При определенных условиях работы возможно проскальзывание внутреннего кольца подшипника относительно тел качения, что приводит к износу поверхностей качения. Одной из причин разрушения подшипника является также масляное голодание, приводящее к износу тел качения и сепаратора.

Применение метода вибрационной диагностики состояния механического оборудования и спектральный анализ полученных частотных составляющих позволяет идентифицировать состояние и зарождающиеся дефекты подшипниковых узлов машин [2].

При вычислении основных частотных составляющих возмущения подшипников качения принята гипотеза преимущественного действия ударных возбуждающих сил.

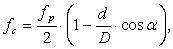

Частота вращения сепаратора подшипника определяется из выражения:

|

(1) |

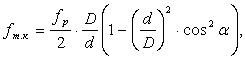

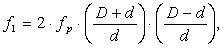

Частота вращения тел качения определяется из выражения:

|

(2) |

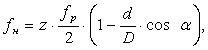

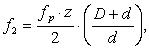

Частота мелькания тел качения по наружному кольцу подшипника:

|

(3) |

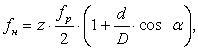

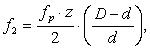

Частота мелькания тел качения по внутреннему кольцу подшипника:

|

(4) |

В отличие от выражения (2), характеризующего нормальное состояние механических узлов, частотная составляющая вибрации, обусловленная дефектами форм тел качения, определяется как:

|

(5) |

Соответственно частотная составляющая вибрации, вызванная изменением формы внутренней дорожки в подшипнике, определяется из выражения:

|

(6) |

Частота вибрации, вызванная изменением формы качения внешней дорожки, определяется из выражения:

|

(7) |

В выражениях (1) – (7) приняты следующие обозначения: d – диаметр тел качения, D – диаметр окружности, проходящей через центры тел качения, ? – угол контакта тел качения и кольца подшипника, z – число тел качения.

Таким образом, применение спектрального анализа частотных составляющих дефектов позволяет своевременно выявить и оценить техническое состояния подшипников качения, идентифицировать вид зарождающегося дефекта и степень его развития.

Перечень ссылок

1. Балицкий Ф.Я. Виброакустическая диагностика зарождающихся дефектов, - Наука, Киев, 1986.

2. БарковА. В.,Баркова Н.А., Азовцев А.Ю. Мониторинг и диагностика роторных машин по вибрации.- Ассоциация ВАСТ, Россия, С-Петербург, 2000.