АЛГОРИТМ ВИБРОДИАГНОСТИКИ СОВРЕМЕННОЙ ИЗМЕРИТЕЛЬНОЙ АППАРАТУРОЙ

Мельничук А.С. студент, Гавриленко Б.В. доц., Ph.D.

Источник: Сборник трудов ХII международной научно-технической конференции «Механика жидкостей и газов». – Донецк: ДонНТУ. – 2010.

Предложен алгоритм устранения механических дефектов с применением современной вибродиагностической аппаратуры.

В сложившейся экономической ситуации на территории Украины и стран СНГ, в рамках жесткой конкуренции значительно изменился подход к ведению экономической деятельности. С целью уменьшения себестоимости товара появляется необходимость оптимизации производства за счет уменьшения издержек и затрат на поточное обслуживание и ремонт оборудования.

Актуальной задачей ставится разработка мероприятий по быстрому и точному выявлению дефектов, разработка путей их устранения. Одним из эффективных способов идентификации неисправностей механического оборудования является вибрадиагностика. В настоящее время появляется большое количество виброизмерительной аппаратуры, основанной на микропроцессорной технике. Краткая характеристика, наиболее известных и широко представленных на рынке России и Украины виброанализаторов, приведена в таблице 1.

Данные вибропереобразователи позволяют измерять большое количество информационных параметров: общий уровень вибрации, виброскорость, виброускорение, виброперемещение, форма сигнала, спектр, спектр огибающей, спектр собственных частот, спектр 1/3 октавный; характеристика: разгон / выбег, амплитуда / фаза, пик-фактор, эксцесс, сила тока; и др.

Сравнительный анализ выше приведенной аппаратуры показал, что вибропреобразователь «Топаз», производства ООО "Диамех" (г. Москва, Россия) наиболее оптимально справляется с поставленными задачами, широкий диапазон измерения, высокая функциональность, малые габариты и простота в применении, позволяют проводить виброизмерения любой сложность и в кротчайшие сроки.

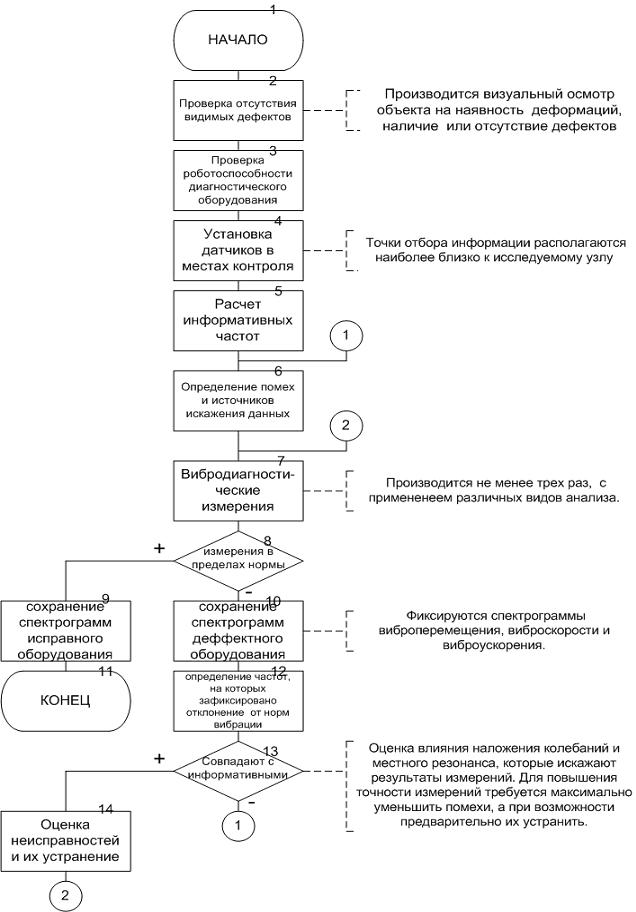

С целью сокращения длительности диагностических работ был разработан общий алгоритм проведения вибрационных измерений, приведенный на рисунке 1. Процесс можно условно разделить на два этапа. Первый этап- подготовка к вибродиагностике, на этом этапе подготавливают оборудование, настраивают аппаратуру, производят вычисления информативных частот. Второй этап – непосредственно измерения уровня вибрации и обработка полученных данных. Если частоты идентификации дефектов не совпадают с частотами, полученными при измерении, то следует производить анализ возможных помех и устранять факторы, влияющие на результаты измерений..

Рисунок 1. - Алгоритм проведения вибродиагностических измерений

Сохранение полученных данных дает возможность прогнозировать состояние механической части оборудования, выполнять плановые ремонтные работы, осуществлять текущий контроль работоспособности наиболее ответственных узлов и элементов.

Исследования предложенного алгоритма и современной виброизмерительной аппаратуры, снижает время определения неисправности механических узлов и агрегатов, тем самым снижая экономические затраты на диагностику и потери от простоя оборудования.

Список источников:

1. Отчет о научно-исследовательской работе «Проведение исследований, разработка средств диагностирования горных машин», Донецк, НИИ Им. М.М. Федорова, 1991.

2. БарковА. В.,Баркова Н.А., Азовцев А.Ю. Мониторинг и диагностика роторных машин пo вибрации.- Ассоциация ВАСТ, Россия, С-Петербург, 2000.