Диагностика механических узлов и агрегатов очистного комбайна

Мельничук А.С. студент, Гавриленко Б.В. доц., Ph.D.

(Донецкий национальный технический университет, Донецк, Украина)

Источник: Збірник наукових праць «Автоматизація технологічних процесів. Пошук молодих», VIII міжнародна науково-технічна конференція аспірантів і студентів, Донецьк 2008р

Очистной комбайн- это сложная, по своему строению, горно-выемочная машина, состоящая из множества узлов и агрегатов, которые в процессе работы испытывают значительные динамические нагрузки. По статистике, две третьих всех отказов приходится на механическую часть комбайна, а на электрическую часть лишь одна треть. При выходе из строя осевого подшипника вала редуктора требуется демонтаж узла, его ремонт или замена, и обратный монтаж. Все эти процедуры несут экономические потери и к ним добавляются экономические потери, связанные с простоем комбайна.

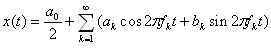

Актуальной задачей стоит разработка средств повышения надежности механической части оборудования. Для диагностики механических узлов и агрегатов применяют следующие методы: метод спектрального анализа огибающей, метод ударных импульсов и др. Так же одним из методов решения поставленной задачи ( выявление дефектов и контроль их состояния в механических узлах) является метод оценки спектральной плотности. Суть этого метода заключается в разложении колебаний на гармонические составляющие в ряд Фурье для выявления их частотного состава и регистрацией повышения амплитуд вибрации на частотах, совпадающих с собственной частотой узла[2].

|

(1) |

Если реализация (1) имеет непериодический характер, а характер стационарного случайного процесса. Тогда записанное в виде ряда Фурье выражение (1) можно обобщить:

|

(2) |

Заданная уравнением (2) функция X(f) называется прямым преобразованием Фурье или спектром. Если (1) существует при всех значениях t, то:

|

(3) |

Значит, преобразование Фурье, заданное уравнением (2), не существует. Но никакие измерения невозможно проводить бесконечно долго, и в действительности x(t) наблюдается в течение определенного интервала времени T, так что функция X(f) оценивается путем финитного преобразования Фурье, которое имеет вид::

|

(4) |

при ограниченной реализации стандартного случайного процесса его финитное преобразование Фурье существует всегда. Определить спектральные плотности можно по средствам преобразования Фурье. Если х(t) и y(t) – два стационарных случайных процесса. Финитные преобразования Фурье к-ой реализации длины каждого из процессов определяются в виде:

|

(5) |

|

(6) |

Определяем взаимную спектральную плотность двух случайных процессов как , соотношением:

|

(7) |

где оператор математического ожидания Е означает операцию усреднения по индексу k.[3] .

Техническая реализация применяемой методики диагностики состояния механических узлов и агрегатов:

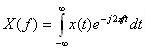

Рисунок 1 – Принципиальная схема устройства.

Датчики вибрации могут быть различны: помехоустойчивые вихретоковые преобразователи, различные акселерометры и др. полосовые фильтры, которые выделяют компоненты сигнала в необходимой области должны быть 1/1 октавные с центральной частотой от 1 Гц до 16 кГц и 1/3 октавные с центральной частотой от 0,8 Гц до 20 кГц. Блок согласования состоит из операционно-усилительного каскада, резисторы R4 и R3 определяют усиление фильтра Ку = 1 + (R4 / R3),где Ку - коэффициент усиления фильтра. Блок согласования нужен для того чтобы сигнал поступающий на АЦП не превышал половину частоты выборок - т.е. частота совершения АЦ преобразований в секунду.

Техническая реализация применяемой методики диагностики состояния механических узлов и агрегатов:

Рисунок 2 – Схема частотного фильтра блока согласования.

АЦП берем 10 разрядный со ступенчатой аппроксимацией и для точности 0,1% частота преобразования в зависимости от высшей составляющей спектра частот входного сигнала, будет равна 60 fмакс[5]. Микроконтроллер для повышения надежности простоты программного обеспечения следует брать ATmega64 ,он имеет 64 Кбайт внутрисистемно перепрограммируемой Flash памяти, которой достаточно для обработки поступающей информации с АЦП. Микроконтроллер обрабатывает полученные данные, сравнивает их с заложенными нормами и в цепь управления подает сигналы на пульт комбайна и блоки защит, или другой индикатор о состоянии механических узлов и агрегатов. Результатом работы микроконтроллера является результирующий сигнал виброускорения:

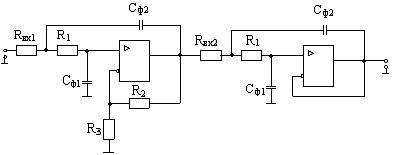

Рисунок 3 – График виброускорения узлов и агрегатов.

В точках 1 и 5 виброускорение не значительно превышает норму, и механические узлы имеющие частоту собственных колебаний равную 3,8 и 10,2 кГц испытывают значительные перегрузки ,которые ведут к увеличению деформаций, появлению и увеличению дефектов. В точках 2 и 3 величина вибрации значительно превышает норму, и узлы уже вышли из строя и требуют немедленной замены. В точке 4 состояние предаварийное, узел находится на грани поломки, для предотвращения аварии следует произвести его ремонт в срочном порядке. [4]

Таким образом, метод оценки спектральной плотности позволяет диагностировать механические узлы и агрегаты, предупредить о возникновении дефектов в узлах, отключать силовые цепи горно-выемочной машины в предаварийных ситуациях. Применение виброакустической диагностики позволяет значительно повысить период безотказной работы механической части оборудования и этим повысить экономические показатели вцелом.

Перечень ссылок

1 Залищук В.В. Анализ безотказности работы электрооборудования тяговых агрегатов ПЭ2М .Горная электротехника и автоматика «Научно-технический сборник».1987-186с.

2. Сидоров В.А., Сотников А.Л. Выбор средств технического диагностирования механического оборудования. Вибрация машин: измерение, снижение, защита «материалы 2-ой международной конференции».2003.-248с.

3. Бендат Дж., Пирсол А. Применение корреляционного и спектрального анализа: Пер. с англ.- М: Мир, 1983. - 312с.

4. Сидоров В.А., Сидоров А.В. границы различения технических состояний машин. Вибрация машин: измерение, снижение, защита «материалы 2-ой международной конференции».2003.-248с.

5. Ерохин И. И. Конспект лекций по дисциплине "Основы цифровой техники и программирования микроконтроллеров автоматики" для студентов специальности 7.09.2501- Донецк.: ДонНТУ, 2001.- 53 с