Соломічев Роман Ігорович

Факультет комп'ютерних інформаційних технологій

та автоматики

Кафедра: "Електронна техніка"

Спеціальність: "Електронні системи"

Реферат за темою магістерської роботи:

Обґрунтування та дослідження структури електронної системи контролю стану приповерхнього шару сталепрокатних валків

Керівник: д.т.н., проф. Зорі Анатолій Анатолійович

1. Вступ

На данний час у гірничо-металургійній промисловості актуальним питанням є відстеження технічного стану прокатних валків з метою зменшення імовірності їхнього передчасного виходу з ладу.

Валки прокатного стану 2300 гарячої прокатки піддаються значним тепловим впливам (до 500 °С) та навантаженням (тиск близько 3 тонн і т.д.) у безупинному режимі прокатки сталевих листів. У результаті такого агресивного середовища поверхня валків робиться непридатною для подальшого використання протягом визначеного проміжку часу: з'являються втомлесні тріщини, що розвиваються, через анодні процеси (хімічне розчинення металу) і катодні (наприклад, виділення водню, що дифундує в матеріал і викликає руйнування під дією температури і навантажень).

Мається також своя шкала деградації робочого органа: від 1 до 4: при одиниці починається зародження в приповерхньому шарі втомлесних мікротріщин, що ще не розкрилися назовні, і четверта стадія, сама небезпечна, коли тріщини розкрилися на поверхні валків і продукція має брак (борозенки і лінії на поверхні прокату, неідеальна гладкість).

У даний момент на виробництві ніякі технічні засоби не застосовуються для автоматичного моніторингу поверхні валків. Контроль відбувається чисто візуально: працівник спостерігає за готовими остиглими листами прокату і перевіряє наявність браку, а дефекти поверхні валків установлюються як факт.2. Ціль і задачі роботи

Ціль роботи: обґрунтувати структуру електронної системи контролю стану приповерхнього шару сталепрокатних валків, що знаходяться в експлуатації, дослідити і промоделювати вплив факторів, що обурюють, на характеристики і параметри многоканального дефектоскопічного комплексу автоматизованого високотемпературного контролю валків на основі безконтактного електромагнітно-акустичного (ЕМА) методу.

Досягнення поставленої мети забезпечується виконанням наступних задач:

дослідити залежність загасання ультразвукових коливань (УЗК) від розміру зерен металу валків при зміні їхньої температури;

дослідити загасання і перекручування УЗК у повітрі;

розрахувати генератор і вибрати приймач ЕМА коливань;

дослідити вплив кута розбіжності на амплітуду інформаційного сигналу і розрахувати акустичне поле перетворювача;

визначити роздільну здатність, чутливість і метрологічні характеристики перетворювача;

скласти методику проведення контролю по виявленню дефектів мінімальних розмірів.

3. Наукова новизна

Готових засобів і методик оцінки стану валків, що сприяють виявленню приповерхніх тріщин, виміру їхньої глибини, допомагають визначати місця концентрації механічних напруг, вимірювати твердість робочих поверхонь, досліджувати температурні режими прокатних валків у процесі експлуатації, у цехових умовах, приладобудівною промисловістю України не виробляється. Відсутні нормативні документи, що визначають вимоги до них, стосовно сталепрокатного устаткування.

4. Выбір метода неруйнівного контролю

За ДСТУ 18353-73 контроль, що неруйнує, класифікується на види: акустичний, магнітний, оптичний, радіаційний, радіохвильовий, тепловий, електричний, електромагнітний і електромагнітно-акустичний.

Метод контролю стану сталепрокатних валків повинний бути безконтактним, забезпечувати розпізнавання внутрішніх дефектів - тріщин на стадії їхнього зародження, і поверхневих, якщо внутрішні тріщини вже розкрилися на поверхні.

Найпростіший спосіб контролю на виробництві - візуальний, суть якого полягає в тому, щоб технічний персонал вчасно помітив на готовій продукції - листовому прокаті дефектів (борозен і рельєфних візерунків) від розкритих тріщин на валках. Після цього, виробництво припиняється на невизначений термін для заміни валків на нові, котрі потім калібруються і налагоджуються, а зіпсований прокат відбраковується. Технічно замінити працівника може автоматизована система. Візуальний метод має багато недоліків і нас він не задовольняє.

Радіаційний метод заснований на взаємодії проникаючого випромінювання в об'єкт контролю. Він більше підходить для визначення внутрішніх домішок матеріалу, а поверхневих дефектів не розпізнає і не є дешевим.

Радіохвильовий метод заснований на реєстрації зміни параметрів електромагнітних коливань, що взаємодіють з об'єктом контролю. В основному він застосовується для контролю структури, геометрії діелектриків, і частково у вимірах товщини металевих виробів.

Теплові методи в нашому випадку не застосовуються, тому що в зоні моніторингу температура досить велика, і тепловий контраст контрольованого об'єкта не буде розпізнаний.

Чисто акустичні методи (ультразвуковий, акустоемісійний та інші) або магнітні (порошковий, вихрострумовий і т.п.) не можуть бути використані поодинці і вимагають провідного акустичного (іммерсійного) середовища.

З усіх перерахованих вище методів найбільше підходить змішаний універсальний електромагнітно-акустичний (ЕМА). ЕМА спосіб заснований на трьох ефектах взаємодії електромагнітного поля з об'єктом контролю (ОК): магнітострикції, магнітної та електродинамічної взаємодії.

Електродинамічна взаємодія складається в порушенні в струмопровідному матеріалі вихрових струмів, що взаємодіють з постійним магнітним полем і викликають коливання "електронного газу", а це, у свою чергу, приводить до порушення коливань атомів, тобто кристалічних ґраток матеріалу (з'являються механічні напруги, що згодом приводять до виникнення пружних акустичних коливань).

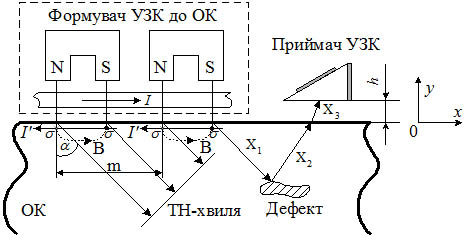

За допомогою ЕМА перетворювачів удається збудити різні хвилі: горизонтальної, вертикальної поляризації, подовжні, поперечні, Лэмба, Релея і т.д. Найбільш прийнятними в нашому випадку є похилі поперечні хвилі горизонтальної поляризації, що обумовлено її мінімальним коефіцієнтом загасання, дифракції, переломлення в структурі металу. Хвилі даного типу можна збудити за допомогою просторово-періодичної системи магнітів, як показано на рис.1.

Рисунок 1 - Збудження акустичної хвилі ЕМА способом

Суть методу полягає в тому, що опромінюють об'єкт контролю хвилею Релея, реєструють трансформовану дефектом ультразвукову хвилю: накладають на об'єкт контролю магнітне поле і реєструють розсіяний дефектом магнітний потік, модульований ультразвуковою хвилею, по амплітуді і поляризації трансформованої ультразвукової хвилі. По перемінної складової розсіяного магнітного потоку судять про глибину, орієнтацію і розкриття дефекту.

Технічно даний принцип реалізовується так: між магнітами й ОК розташовують провідники з параменным струмом I (на рис.1 показан один з провідників). Взаємодія наведеного струму I' з силовими лініями магнітного поля B призводить до виникненя пружніх сил, які направлено перпендикулярно площині рисунка (σ). Це і потрібно для порушення похилих поперечних хвиль, поляризованих перпендикулярно площини переломлення.

Загальне правило, яким варто керуватися при проектуванні ЕМА-перетворювача для порушення хвиль визначеного типу, полягає в тому, що виникаючі при електродинамічній взаємодії механічні напруги σ пропорційні векторному добутку індукованого у виробі перемінного струму I' на індукцію магнітного поля B:σ ~ I' × B

Відстань між однойменними полюсами магнітів m вибирається з умови:

m = λ / sin(α),

де λ -довжина поперечної хвилі, α - кут розповсюдженняУЗК.

Одним з найважливіших достоїнств ЕМА-метода є можливість його використання при високих температурах (до 1300°С), а так само те, що він є безконтактним з ОК.

ЕМА-перетворювачі в даний час одержали найбільше розповсюдження як засіб безконтактного випромінювання і прийому ультразвукових хвиль. Це порозумівається їх відносно великим коефіцієнтом перетворення в порівнянні з іншими способами безконтактного порушення акустичних хвиль (на частотах, звичайно застосовуваних у дефектоскопії: 1-5 МГц), їх широкополосністю, можливістю збуджувати хвилі всілякого типу, слабкою залежністю перетворення від нерівностей поверхні (перевірку можна робити при наявності окалини на валках), застосовністю ЕМА- перетворювачей для контролю не тільки холодних але і гарячих виробів.

Недоліками варто вважати громіздкість перетворювачів через необхідність сильного підмагнічування і малий коефіцієнт перетворення, але через усі недоліки, цей метод є найбільш оптимальним у контексті даної теми.

Пристрій, що реалізує даний спосіб, містить електромагнітно-акустичні перетворювачі (випромінювання - формувач УЗК і прийому - датчики), підсилювач, блок виміру інформативних параметрів, з'єднаний з дефектоскопом, і блок ухвалення рішення. Технічний результат: підвищення чутливості і надійності контролю.

Рисунок 2 - Структурна схема електронної системи

На структурній схемі використовуються такі блоки: датчики каналів 1..N - п'єзоелектричні акустичні перетворювачі ультразвукових коливань; вимірювальний датчик каналу температурної компенсації; перетворювачі параметр електричного ланцюга - електричний сигнал (Пр); перетворювачі, що нормують, (НПр), призначені для перетворення обмірюваних акустичних сигналів в уніфікований сигнал струму або напруги; лінії зв'язку (ЛЗ); підсилювачі, що узгоджують, (УП); мультиплексор аналогових сигналів (МАС); пристрій вибірки-збереження (ПВЗ); аналогово-цифровий перетворювач (АЦП); мікропроцесорний пристрій (МПП), що забезпечує обробку отриманих даних, прийняття рішень і вироблення сигналів керування СК1..СК3 відповідно МАС, ПВЗ, АЦП; постійне запам'ятовуючий пристрій (RAM) для збереження даних; дисплей відображення інформації (ДВІ).

Процес прокату сталевого листа і контролю стану валків на наявність в них дефектів, що розвиваються, приведений на рис. 3.

Рисунок 3 - Процес контролю сталепрокатних валків. Flash-анімація, 145 кадрів, зациклене повторення, 35кб

На рис. 3 цифрами позначені деталі блоку формування УЗК: 1 - система з постійних магнітів із прикладеною напругою U1; 2 - провідники зі змінним струмом І2 і прикладеною напругою U2; 3 - датчик (п'єзоелектричний перетворювач УЗК).

При нормальному стані валків, коли відсітні втомлесні тріщини, ультразвукові коливання, що генеруються розсіюються в структурі металу, не фокусуючись на датчику, чому свідчить осциллограмма без збурювань блоку індикації.

Коли починається зародження дефектів у приповерхньому шарі валків, УЗК, що генеруються відбиваються від тріщин і попадають на акустичний перетворювач, з виходу якого сигнал підсилюється, обробляється і відображається на екрані індикатора. У залежності від того, який установлений поріг виявлення, інтенсивність сигналізації може змінюватися при відповідному розвитку дефектів: при збільшенні обсягу тріщин амплітуда акустичних сигналів, що надходять на датчик, істотно збільшується. У такий спосіб судять про стан залишкового ресурсу об'єкта контролю.5. Висновок

У роботі сформульовані мета і задачі досліджень, які аргумантируются реальними потребами підприємства в даній системі діагностичного контролю, що обумовлені підвищенням ефективності і продуктивності устаткування. При установці додаткового оснащення, набагато знизиться імовірність передчасного виходу з ладу робочих органів - валків, зменшиться до мінімуму вихід бракованого прокату. Процес контролю буде проходити безконтактним способом з визначеним інтервалом часу при використанні електромагніто-акустичного методу, що знизить час простою стану при технологічній перерві.

Подальші розрахунки і дослідження нададуть чисельні характеристики і параметри оптимальної роботи системи контролю приповерхнього шару сталепрокатних валків, роздільну здатність сканування, кількість перетворювачів, що будуть повною мірою охоплювати максимальний обсяг робочої поверхні валків.

6. Література

Сухоруков В.В. Неразрушающий контроль. – М.: Высшая школа, 1991. – 283 с.

Шкарлет Ю. М. Бесконтактные методы ультразвукового контроля. – М.: Машиностроение, 1974. – 56 с.

Шаповалов П. Ф. Исследование и разработка импульсных электромагнитно - акустических преобразователей и приборов для неразрушающего контроля: Автореф. дис. канд. техн. наук.– Томск: Политехн. ин-т., 1973. – 21 с.

Бергман Л. Ультразвук и его применение в науке и технике. Под ред. В.С. Григорьева и Розенберга Л.Д. – М.: Иностранная литература, 1957. – 726 с.

Ермолов И. Н. Теория и практика ультразвукового контроля. – М.: Машиностроение, 1981. – 240 с.

Алешин Н. П., Лупачев В. Г. Ультразвуковая дефектоскопия. Справ. пособие. – Минск: Высшая школа, 1987. – 320 с.

Гетман А.Ф., Козин Ю.Н. Неразрушающий контроль и безопасность эксплуатации сосудов и трубопроводов давления. – М.:Энергоатомиздат, 1997. – 234 с.

Кавашима К., Мурота С. Электромагнитное генерирование ультразвуковых волн в отсутствие внешнего магнитного поля и использование этих волн в сталелитейной промышленности. Доклад на международной конференции по неразрушающему контролю. – Мельбурн, 1979. доклад 4Н-3. С.1-8. (Перевод № КГ-72611).

Кириков А.В., Забродин А.Н., Паврос С.К., Северинец И.Ю., Крауклиш С.И. Высокотемпературный ультразвуковой контроль листового проката. – Сталь, 2005, № 11. С.83.

Деордиев Г.И., Щербинин В.Е. Контроль массовых изделий резонансным электромагнитно – акустическим методом (обзор). – Дефектосопия, 2004, № 1. С. 13 – 31.

Пейн Г. Физика колебаний и волн. – М: Мир, 1989. – 389 с.

Макс Ж. Методы и техника обработки сигналов. Т1. – М: Мир, 1983. – 311 с.

© ДонНТУ, Соломічев Роман Ігорович, 2010