Аспекты применения метода акустической эмиссии для мониторинга опасных промышленных объектов

Шемякин В.В.,Стрижков С.А.

Источник: Журнал «В мире неразрушающего контроля», 2004. № 4 (26) [Электронный ресурс] / Сайт компании ООО «Диапак», - режим доступа: http://www.diapac.ru/Articles/Monitoring.pdf

В последние годы все более актуальным становится вопрос об оценке текущего состояния промышленных объектов, подконтрольных Госгортехнадзору Российской Федерации. Это, прежде всего, связано со старением оборудования, необходимостью продления срока службы и обеспечения безопасности. Кроме того, знание текущего технического состояния установки может позволить продлить срок межремонтной эксплуатации, что чрезвычайно эффективно экономически и, в ряде случаев, позволяет сохранить ее рабочий ресурс. Исходя из этого, понятно желание перейти от процедуры периодического технического обслуживания к обслуживанию по состоянию, осуществляя постоянную диагностику, т.е. непрерывный мониторинг.

Наиболее эффективным для мониторинга особо опасных объектов является метод акустической эмиссии (АЭ). Это единственный метод, который позволяет в реальном времени следить за характером образования и развития дефектов в материале всего объекта в целом. Одновременно с методом АЭ целесообразно применять другие акустические и тепловые методы позволяющие в режиме реального времени количественно оценить поля напряжений, деформаций и температур.

Для того, чтобы принять решение о возможности и эффективности применения АЭ мониторинга в том или ином случае, необходимо провести предварительные работы по определению технических и эксплуатационных характеристик установки, влияющих на параметры проектируемой системы мониторинга. Наличие значительных акустических шумов или слабая "эмиссивность" материала в процессе разрушения, могут сделать невозможным применение АЭ метода, или привести к необходимости применения огромного числа каналов, что окажется либо не реализуемым технически, либо слишком дорогим.

Поэтому перед принятием решения об установке системы АЭ мониторинга очень важно сделать оценку основных параметров системы, и в том числе, оценить требуемое число каналов.

Число каналов, необходимых для мониторинга, является одним из основных параметров системы. От количества каналов зависит чувствительность системы и надежность обнаружения дефектов. Чем больше АЭ преобразователей установлено на конструкции, тем выше вероятность обнаружения дефектов. С другой стороны, увеличение числа каналов приводит к удорожанию системы.

Для выбора оптимального решения необходимо:

- Иметь данные о характерных и наиболее опасных для данной конструкции типах дефектов и о параметрах акустической эмиссии, излучаемой ими. Главным из них, с точки зрения вероятности обнаружения дефекта, является амплитуда волн напряжения. Чем выше исходная амплитуда, тем больше вероятность регистрации волн напряжения преобразователем, находящимся на некотором расстоянии от дефекта.

- Исследовать акустические свойства объекта, влияющие на распространение упругих волн напряжения и приводящие к их затуханию.

- Измерить уровень рабочих акустических шумов, который определяет порог чувствительности системы и зависит от особенностей функционирования установки.

Иными словами, для выбора основных параметров системы необходимо знать: a) с какими амплитудами генерируются волны напряжений при возникновении и развитии дефектов в материале конструкции, b) как эта амплитуда уменьшается при распространении от места расположения дефекта до места расположения приемника, и c) возможна ли регистрация волны напряжения с такой амплитудой системой, обладающей неким амплитудным порогом, который определяется уровнем акустических шумов.

Изучение характерных дефектов и параметров акустической эмиссии проводится при испытаниях образцов на разрывных машинах, а также, испытаниях крупномасштабных макетов, изготовленных из такого же материала, часто с доведением их до разрушения. Приблизительные оценки требуемых характеристик можно получить из опыта использования АЭ применительно к аналогичным материалам.

Акустические исследования проводятся на самой конструкции с помощью специального имитатора дефекта, в качестве которого часто используется так называемый имитатор Ниелсена- Су. Волна напряжения в материале конструкции возбуждается в результате слома грифеля определенной твердости и диаметра, расположенного под определенным углом к поверхности конструкции. Хрупкое разрушение грифеля имитирует проскок трещины в материале конструкции с похожими энергетическими характеристиками. С помощью источника Ниелсена-Су принято проверять чувствительность системы и определять точность локации дефектов. Таким образом система настраивается на то, чтобы надежно регистрировать источники, адекватные источнику Ниелсена-Су, которые могут располагаться в любых точках контролируемой конструкции.

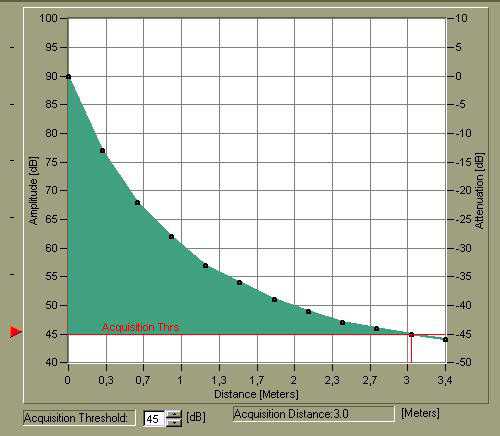

В процессе распространения волны напряжения от дефекта до приемника происходит диссипация энергии и уменьшение амплитуды. При достижении амплитудой некоторой минимальной величины регистрация волны напряжения становится невозможной. Это объясняется тем, что в каждом канале системы установлен определенный амплитудный порог, позволяющий регистрировать сигналы только с амплитудой, превышающей пороговое значение. Амплитудный порог используется для отстройки от электронных и акустических шумов, которые неизбежно присутствуют при проведении измерений. Для источника АЭ с определенной исходной амплитудой существует предельное расстояние, на котором он может быть зарегистрирован. Измерение степени затухания амплитуды волны напряжения при распространении производится с помощью имитатора, располагаемого на различных расстояниях от приемника. Пример функции затухания показан на Рис. 1.

Рис. 1. Пример функции затухания амплитуды АЭ при распространении.

Эта зависимость служит для оценки максимального радиуса регистрации, который определяет допустимое расстояние между приемниками и, следовательно, необходимое число каналов в системе. На рисунке, приведенном выше, видно, что при пороге 45 дБ радиус регистрации составляет чуть более трех метров. При этом расстояние между соседними приемниками, в соответствии с ПБ 03-593-03 [1] должно быть не более 4.5 м.

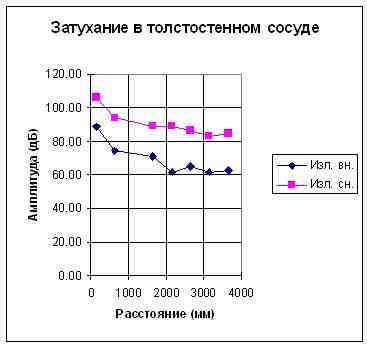

Если толщина стенки установки превышает 50 мм и возможно возникновение дефектов с внутренней стороны, функция затухания должна быть скорректирована. Экспериментальные исследования, проведенные на стальном сосуде с толщиной стенки 100 мм показали, что разность амплитуд АЭ источников, имитируемых на внешней и внутренней сторонах стенки, регистрируемых приемником, расположенным на внешней поверхности, в среднем составляет 20 дБ, т.е. отличается в 10 раз (Рис. 2).

Рис. 2. График затухания амплитуды в толстостенном сосуде.

Выбрав расстояние между приемниками, их обычно располагают в виде сети, равномерно охватывающей контролируемый объект. Патрубки, люки и другие конструктивные особенности часто являются преградами на пути распространения волн напряжения и могут маскировать определенные участки конструкции. В таких случаях наряду с сетью приемников, установленных с учетом описанного выше метода, ставятся дополнительные приемники в обнаруженных теневых зонах.

Следующим важным фактором, влияющим на выбор параметров системы, является уровень акустических шумов, которые обязательно присутствуют в заводских условиях и, тем более, при работе контролируемой конструкции. Как правило, уровень шума меняется во времени. Это обусловлено тем, что меняются режимы работы установки и, соответственно, акустическое проявление протекающих в установке технологических процессов. Информация об уровне шумов в зависимости от времени позволяет провести анализ и сделать вывод как о возможности мониторинга вообще, так и о требуемых характеристиках системы, при ее проектировании.

Наиболее благоприятные условия для развития дефектов и появления АЭ возникают в моменты изменения локальных механических напряжений и достижения ими максимальных значений. Поэтому особенно важно оценить уровень шумов в этот период. Часто дефекты и шумы проявляются одновременно, например, при наливе резервуара, или при увеличении давления в сосуде, обусловленном подачей газа через запорную арматуру.

Для борьбы с акустическими шумами применяется частотная фильтрация, основанная на том, что, как правило, шумы носят относительно низкочастотный характер. В то же время, сигналы АЭ имеют достаточную энергию и на высоких частотах. Выбираются специальные датчики и фильтры, позволяющие убрать из регистрируемого процесса низкочастотные составляющие. Чем выше уровень шума, тем на более высокую область частот приходится настраивать систему. Вместе с тем высокочастотные компоненты сигнала АЭ затухают сильнее, уменьшая, тем самым предельное расстояние регистрации и увеличивая необходимое число каналов. Известны примеры применения АЭ-систем в очень шумных условиях для контроля подшипников в турбинах. В этом случае, при использовании высокочастотных датчиков, область контроля составляет несколько сантиметров.

Из сказанного выше следует, что перед тем, как планировать установку системы мониторинга на конкретный объект необходимо, как минимум, определиться с уровнем шумов. Для этого надо провести соответствующие измерения. Наш опыт говорит о том, что при испытаниях установки нагружением в заводских условиях оптимальный частотный диапазон составляет 100 кГц – 300 кГц при использовании приемников с резонансной частотой 150 кГц. При этом максимальное расстояние между датчиками обычно бывает до 5 м. Испытания нагружением производятся в большинстве случаев в период проведения планово-профилактического ремонта, когда установка выведена из эксплуатации и шумы минимальны. В рабочем режиме уровень шумов может быть значительно выше и тогда потребуется уход в более высокочастотную область, что приведет к сокращению расстояния между приемниками и, соответственно, увеличению числа каналов.

Кроме того, при проведении испытаний давлением для определения местоположения АЭ источников возможно использование, так называемой, зонной локации, когда для оценки положения источника достаточна его регистрация хотя бы одним датчиком, а местоположение источника ограничивается зоной контроля датчика. Такая точность во многих случаях устраивает специалистов, поскольку по окончании нагружения и АЭ контроля происходит дополнительное обследование указанных участков с помощью других методов неразрушающего контроля, например ультразвукового, с целью уточнения местоположения дефектов и определения их количественных характеристик. Дефектоскопист при поиске дефектов прежде всего ориентируется на участки их наиболее вероятного расположения, находящиеся в указанной зоне такие, как сварные швы, входы патрубков и т.д.

Для мониторинга такой подход вряд ли приемлем, поскольку кроме дефектов, на такой большой площади может находиться и множество посторонних источников. Кроме этого, не всегда возможно проводить дополнительные измерения с привлечением альтернативных методов контроля в период рабочего функционирования установки. Американский документ ASTM Е 1139-02 [2], регламентирующий применение АЭ при мониторинге, требует использования точного метода вычисления координат, при котором регистрация источника должна производиться не одним, а как минимум тремя приемниками. В этом случае максимальное расстояние между приемниками уменьшится еще. Кроме того, как уже говорилось ранее, могут потребоваться дополнительные датчики для контроля теневых зон.

Таким образом, вопрос измерения уровня и характера шумов на работающей установке может оказаться определяющим при проектировании системы АЭ мониторинга.

Важным вопросом при организации мониторинга является анализ регистрируемых данных и выбор полезной информации. Несмотря на подавление шумов частотным методом, их количество в регистрируемой информации может составлять 99% потому, что процесс разрушения в период эксплуатации конструкции, как правило, протекает медленно, тогда как наличие акустических шумов является непременным атрибутом технологического процесса.

Борьба с шумами после регистрации данных осуществляется в рамках программного обеспечения системы мониторинга. Хотя алгоритмы фильтрации могут быть специфическими для каждого приложения, можно перечислить несколько наиболее общих подходов.

Во-первых, применяется анализ корреляционных зависимостей, связывающих измеренные параметры сигналов АЭ друг с другом. Существуют известные соотношения параметров реальных сигналов АЭ, которые отличаются от аналогичных соотношений для сигналов помехи. Очень эффективно применение корреляции параметров АЭ и параметров, описывающих технологический процесс таких, как давление и температура.

Во-вторых, так называемая точная локация с использованием времени регистрации также является очень эффективным фактором борьбы с сигналами помехи. На 100% АЭ сигналов, зарегистрированных системой, зачастую только несколько процентов участвуют в образовании АЭ событий, отражающих реальные источники, обусловленные дефектами.

В настоящее время появились приборы, позволяющие регистрировать форму волны сигналов АЭ в реальном масштабе времени. Это дает возможность получения огромного количества дополнительных характеристик, которые могут быть полезны, как на этапе фильтрации, так и в процессе принятия решения о классификации источников и оценки технического состояния установки в целом.

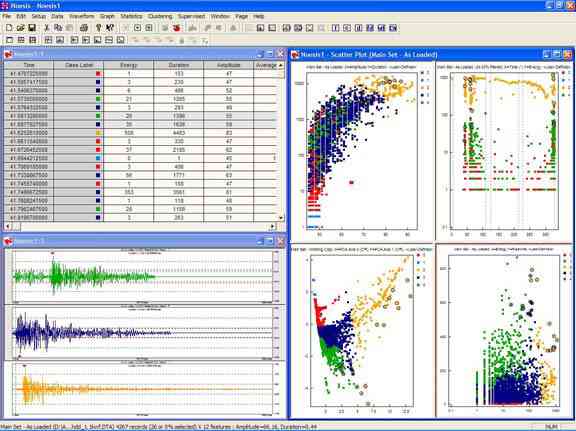

Разработаны специализированные программные продукты, позволяющие вести анализ данных в многопараметрическом пространстве с использованием алгоритмов теории распознавания образов. Пример представления данных в специализированном программном пакете NOESIS [3] с автоматическим разделением их на разные категории показан на Рис. 3.

Рис. 3. Пример отображения АЭ данных после автоматической классификации.

Данные, отмеченные отличающимися цветами, соответствуют разным этапам процесса развития дефекта. В рамках этого программного пакета существует возможность обучения системы автоматически распознавать поисковые объекты.

Несмотря на возможности современного программного обеспечения, детальный анализ данных мониторинга еще долго будет оставаться прерогативой специалистов. Возможность постоянного доступа специалистов к накапливаемым данным сейчас обеспечивается средствами Интернета.

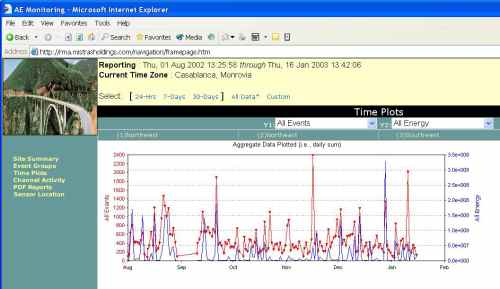

Система мониторинга может управляться по сети и автоматически передавать данные специалистам, которые могут находиться в другом городе у себя в офисе. Результаты анализа данных, включающие графический материал и отчеты, размещаются на специальном сайте и доступны в любое время персоналу предприятия при входе на сайт после ввода пароля.

На Рис. 4 показана одна из страниц сайта, на котором размещены текущие данные АЭ мониторинга автомобильного моста.

Рис. 4. Страница сайта с данными по мониторингу.

Такой подход позволяет оптимизировать процесс сопровождения системы мониторинга с привлечением опытных специалистов без необходимости их частого присутствия на контролируемой установке.

В заключении хотелось бы еще раз подчеркнуть важность предварительного исследовательского этапа в проектировании системы мониторинга. От него зависит эффективность ее функционирования, которая должна обеспечить своевременное обнаружение развивающихся дефектов и предотвращение разрушения контролируемой установки.

Библиография

- ПБ 03-593-03. Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов. ГУП "НТЦ "Промышленная безопасность".

- ASTM Е 1139-02. Standard Practice for Continuous Monitoring of Acoustic Emission from Metal Pressure Boundaries. Документ Американского Общества по Тестированию Материалов.

- NOESIS. Описание специализированного программного пакета для обработки акустико- эмиссионных данных. Разработка компании Envirocoustics ABEE.