Тема выпускной работы:

Научный руководитель: профессор кафедры ОМД, д.т.н. Руденко Евгений Алексеевич

Производство металла играет одну из главных ролей в развитии экономики Украины. В настоящее время главным направлением технического процесса является снижение себестоимости продукции, борьба за экономию металла и энергоресурсов. В настоящее время во всем мире широко используются на широкополосных станах неперерывнолитые слябы. Схема производства широких листов более экономическая по сравнению со схемой слиток - сляб. Однако прокатка листов и полос из слябов, которые отливают на МНЛЗ имеет ряд недостатков. Например, необходимо иметь большой парк кристаллизаторов для отливки слябов разной ширины. Основная цель редуцирования уменьшения ширины неперерывнолитых слябов к необходимым размерам.

Процесс редуцирования осуществляют в вертикальных клетях прокатных станов, которые до сих пор использовали в качестве окалиноломателей, но большое уменьшение ширины слябов в таких клетях из-за недостатка прочности приовода. Есть технология за которой можно осуществлять несколько проходов в вертикальной клети, которая не обусловливает за собой значительные расходы.

В последнее время при реконструкции черновых групп клетей широколистовых станов горячей прокатки вместо вертикального окалиноломателя устанавливают крепкую вертикальную клеть для реализации процесса редуцирования слябов. Редуцирование проводят за 1-3 прохода. В следующей клети раскат проглаживается и при возможности обжимается по толщине в горизонтальных валках.

Данная работа является актуальной, потому что полученные в данной работе экспериментальные модели необходимы для разработки математических моделей, которые будут положены в основу математического технологического обеспечения системы управления редуцированием.

Для получения готовых листов широкого сортамента по ширине необходимо иметь возможность изменять ширину слябов, в частности уменьшать путем поперечной деформации в вертикальных валках или на горизонтальном прессе. Этот процесс называется - редуцирование.

Есть несколько путей реализации процесса редуцирования. Первый на агрегате, который отдельно стоит и состоит из вертикальных и горизонтальных валков. Второй в черновой линии широкополосного стана. Агрегаты для редуцирования, не получили распространения, потому что они громоздки, стоят дорого и не обеспечивают необходимое качество поверхности сляба. На широколистовых станах, в черновой линии редуцирования осуществляется в специальных клетях.

Более широкое распространение получила технология редуцирования слябов в черновой линии широкоштабових состояний с использованием мощных универсальных реверсивных клетей. Режим обжатий в вертикальных и горизонтальных валках взаемообумлвлений: обжатия в горизонтальных валках и силовые условия прокатки зависят от обжатий в вертикальных валках.

Процесс редуцирования может быть реализован классическим методом или как часть соединенного процесса «редуцирования - прокатка». Классическое редуцирование содержит два вида операций: поперечный обжим в вертикальних валках и проглаживание в горизонтальных валках слябов с целью устранения локальных раслоений у кромок. Режим обжатий в вертикальных и горизонтальных валках редуцирующей клети взаимозависемый.

При прокатке в вертикальных валках большая часть обжатого металла переходит в наплывы боковой кромки раската. Процесс устранения этих наплывов называется - проглаживание.

Различают два варианта процесса проглаживание:

Первый вид проглаживания, без обжима по толщине, используется после больших обжатий в вертикальных валках, когда нужно устранить значительные наплывы на боковой кромке. При прокатке в вертикальных валках большая часть обжатого металла переходить в наплывы боковой кромки раскату. Со следующим обжимом в горизонтальных валках металл наплывов переходит в распространение и только частично идет в вытяжку. При больших соотношениях ширины раската к его толщине, которая имеет город при прокатке в черновой группе непрерывных листовых состояний, обжим в вертикальных валках до 2 - 3 % практически не приводит к изменению начальной ширины сляба.

У сляба, многократно деформированного по ширине в вертикальной клети, происходит увеличение толщины в прикромочной зоне. Вследствие этого растут энергосиловые параметры прокатки в первой горизонтальной клети.

После обжатия прямоугольного сляба в вертикальных валках форма раската в плане характеризуется суженым по ширине с вогнутым торцом передним концом, ровным с вогнутым торцом задним концом. Форма поперечного сечения раската на концах прямоугольная, на основной части длины – с локальными утолщениями в области боковых кромок. По длине конца от торца к основной части длины околокромочные (приконтактные) утолщения плавно увеличиваются и достигают максимальной величины в начале утяжки ширины.

Характер изменения формы исходного прямоугольного сляба после обжатия в ВВ обусловлен определенными закономерностями течения металла. Некоторые исследователи объясняют утяжку ширины на переднем конце и образование вогнутого торца действием сдвиговых деформаций в перемещающейся по длине конца узкой области под углом примерно 45 град к продольной оси сляба до образования полного жесткого конца. При этом уже деформированные жесткие блоки на выходе из валков поворачиваются в направлении прокатки к продольной оси раската, уменьшая ее ширину. В результате приконтактные слои металла получают большую вытяжку, чем посередине ширины, которые при небольших обжатиях вообще продольно не деформируются. На заднем конце протекает подобный процесс. В отличие от прокатки переднего конца при определенной длине не прокатанного заднего конца полный жесткий конец переходит в неполный, начинающаяся внеконтактная деформация происходит до входа металла в валки и утяжка ширины, всегда меньшая, чем обжатие ее обусловившая, сглаживается при выходе заднего конца из валков.

Отмечен и другой механизм формоизменения концов раската, основанный на реологических свойствах металла в очаге деформации. Сущность его состоит в следующем. При горячей прокатке слябов из малоуглеродистой стали в ВВ на малой скорости с сопутствующими рекристаллизационными процессами металл не упрочняется. Не упрочняющийся металл, проходя через области максимальной интенсивности скоростей деформации, расположенные у контактной поверхности, стремятся течь в сторону ближайшей свободной поверхности – к переднему торцу раската, опережает точки поверхности валков и центральные объемы металла, образуя накат. Предложенный механизм не объясняет тот факт, что на широких гранях около торца раската отсутствуют приконтактные наплывы металла, хотя ближайшей от зоны с интенсивной скорость деформации являются не только торец, но и широкие грани раската.

После проглаживания в ГВ предварительно обжатого сляба по ширине форма раската в плане изменяется мало. Металл из наплывов частично течет в ширину, увеличивает утяжку ширины на переднем конце и образует утяжку ширины на заднем. На концевых участках металл из наплывов получает вытяжку и увеличивает вогнутость торцов. В технической литературе в качестве параметров формы концов раската в плане чаще всего приняты: сужения на концах, вогнутость торцов.

При прокатке в ВВ и в системе ВВ-ГВ в качестве возмущающих переменных – факторов, влияющих на форму раската в плане после обжатия исходного прямоугольного сляба в ВВ, а также после их проглаживания в ГВ, чаще всего принимают следующие переменные: Δ В – обжатие, Dв – диаметр ВВ, В и Н – ширина и толщина исходного сляба.

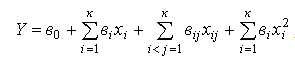

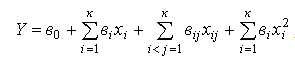

Математические модели параметров формы раскатов в плане после обжатия в ВВ представлены в виде квадратичной зависимости

где Y и х – параметры формы (функции отклика) и переменные (факторы) процесса формообразования; в – коэффициенты регрессии.

Недостатком известных регрессионных моделей по формоизменению слябов в плане является то, что они получены при прокатке в гладких ВВ с малым обжатием. Они не могут быть применены для условий редуцирования, которое реализуется, как правило, в калиброванных ВВ. Кроме того, эти уравнения получены при прокатке исходных прямоугольных слябов, а, следовательно, не могут быть применены к случаю прокатки в ВВ исходных непрямоугольных раскатов, например, при реверсивной прокатке.

Не выявлено исследований влияния параметров совмещенных процессов прокатки в системах вертикальные – горизонтальные валки на длину концов с неполной шириной, которая также определяет расход металла в обрезь и не обладает аддитивным свойством. Мало данных по влиянию последовательных обжатий в ВВ и дробности деформации в ВВ на параметры формы. Нет работ по исследованию формоизменения концов при прокатке в ВВ исходных раскатов с расширенными и выпуклыми концами (прокатка в системе ГВ – ВВ).

Исследование выполняли путем физического моделирования на лабораторном стане. Моделировали процесс однократного обжатия слябов в гладких вертикальных валках (ВВ) диаметром 50 мм с последующим проглаживанием прикромочных наплывов в горизонтальных валках (ГВ) диаметром 50 мм. Масштаб моделирования 1:30, материал – свинец. Размеры образцов: ширина B = 45; 60; 75 мм; толщина H = 8 мм.

В качестве независимых переменных процесса редуцирования и последующего проглаживания сляба приняли: В/Н – показатель поперечного сечения сляба, (В и Н – ширина и толщина сляба); ΔВ/В – показатель относительное обжатие.

Форма раската в плане после одноразового обжатия за один проход исходного сляба в ВВ и последующего «проглаживания» в ГВ на исходную толщину показана на рисунке 1.

Из рисунка видно, что основными параметрами формы концов раската в плане являются:

Основными параметрами формы концов раскатов в плане является: утяжка переднего δn и заднего δз концов раската; стрела вогнутости переднего fп и заднего fз концов раската; длина переднего lп и заднего lз концов раската с переменной шириной.

По полученным данным были построены графики (рис. 2).

Из рис. 2 видно, что наименьшие значения параметров формы имеют концы узких относительно толстых раскатов (с малым отношением В/Н). Меньше всего искажается прямоугольная форма концов тонких широких раскатов при малых обжатиях. Все параметры формы заднего конца раската после обжатия в ГВ больше, чем переднего конца в 1,3...1,8 раза. Утяжка по ширине заднего конца, наоборот, меньше, чем переднего в 1,4...2 раза.

На основании изложенных данных можно сказать, что в известных ранее работах все параметры описаны и изучены для одного прохода, когда сляб имеет прямоугольную форму. Для 2-3 проходов, которые обычно используются при редуцировании (при значительном уменьшении ширины) данные отсутствуют. Так же следует отметить, что на данное время сложные теоретические методы исследования неустановившихся процессов формоизменения, в частности концов высоких полос находятся на стадии развития, требуют разработки сложного дорогостоящего программного обеспечения и вычислительных комплексов.

| Вверх |