|

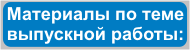

Изучается структура и свойства гальванически хромированного медного образца . На рисунке 1 приведена структура слоя, не обработанного термически.

Рисунок 1 – Структура хромированного слоя до термообработки, х200

Как видно из рисунка 1, покрытие однородно, имеет небольшое количество дефектов (пор), четко видна граница раздела покрытия и основного металла – меди.

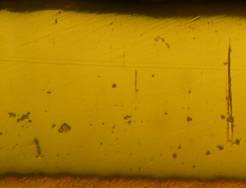

Микротвердость слоя (рисунок 2) порядка 14186 Н/мм2, основного металла – 465Н/мм2.

|

|

| а |

б |

а – микротвердость хрома;

б – микротвердость меди;

Рисунок 2 – Микротвердость хромового покрытия и меди до термообработки

Для увеличения прочности сцепления покрытия с основным металлом был проведен пятикратный отжиг при температурах 350±20?С длительностью 1 час каждый с охлаждением на воздухе.

После каждого отжига был изготовлен шлиф для изучения микроструктуры и измерена микротвердость.

На рисунке 3 приведены структуры покрытия после каждого отжига.

а – после первого отжига;

б - после второго отжига;

в – после третьего отжига;

г – после четвертого отжига;

д – после пятого отжига;

Рисунок 3 – Структуры покрытия Cr после каждого отжига.

Как видно из приведенных изображений покрытия после каждого отжига (рисунок 3) видимых изменений структуры не произошло, видим небольшое количество дефектов покрытия и границу раздела покрытие-основной металл.

На рисунке 4 приведено распределение микротвердости по поверхности покрытия после каждого отжига.

а – после первого отжига;

б – после второго отжига;

в – после третьего отжига;

г – после четвертого отжига;

д – после пятого отжига;

Рисунок 4 – Распределение микротвердости по покрытию Cr после каждого отжига.

Как видно из приведенных данных, микротвердость покрытия после первого отжига (рисунок 4а) составляет 1300-1500 Н/мм2, что практически не отличается от значений микротвердости до термообработки. После второго (рисунок 5б) – 800-1100 Н/мм2, наблюдается небольшое снижение микротвердости по сечению покрытия. После третьего отжига (рисунок 5в) на графике распределения микротвердости видим большой разброс данных. Максимально часто появляются значения микротвердости порядка 2100-3100 Н/мм2 Н/мм2. После четвертого отжига микротвердость повышается до значений порядка 3500 Н/мм2, а после пятого снижается до 2000 Н/мм2.

На рисунке 4 приведено распределение микротвердости меди по границе с покрытием после каждого отжига.

а – после первого отжига;

б – после второго отжига;

в – после третьего отжига;

г – после четвертого отжига;

д – после пятого отжига;

Рисунок 5 – Распределение микротвердости меди по границе с покрытием после каждого отжига

Как видно из приведенных данных, микротвердость меди после первого отжига (рисунок 5а) составляет 350-470 Н/мм2, что практически не отличается от значений микротвердости до термообработки. После второго (рисунок 5б) – порядка 280 Н/мм2, наблюдается небольшое снижение микротвердости меди. После третьего отжига (рисунок 5в) на графике распределения микротвердости видим большой разброс данных. Максимально часто появляются значения микротвердости порядка 480 Н/мм2 Н/мм2. После четвертого отжига микротвердость повышается до значений порядка 360-840 Н/мм2, а после пятого снижается до значений порядка 260-530Н/мм2.

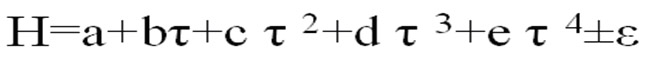

По полученным значениям микротвердости покрытия и основного металла строим графики зависимости значений микротвердости от времени выдержки (рисунок 6).

Рисунок 6 – Влияние времени отжига на микротвердость меди и хрома

Как видим из графика (рисунок 6), что микротвердость и меди и хрома до двух часов выдержки снижается, а затем увеличивается. При выдержке 4 часа видим максимальную микротвердость в обоих случаях, а затем вновь наблюдаем снижение микротвердости. С помощью программы Table Curve для полученных данных подобрали уравнение, описывающее эти зависимости:

(1) (1)

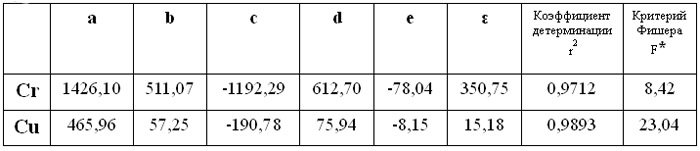

В таблице 1 приведены значения коэффициентов уравнения и статистические характеристики уравнения

Таблица 1 – Значения коэффициентов и статистические характеристики уравнения

Как видим, зависимости описываются одним уравнением, хотя с разными коэффициентами. Уравнения имеют достаточно большие коэффициенты детерминации и критерий Фишера больше табличного, что говорит о том, что уравнение достаточно точно описывает обе зависимости.

|

Перечень ссылок

1. Куликов В.М. Гальванические покрытия. - М: Всесоюзное кооперативное издательство, 1947. - 54с.

2. Вайнер Я.В., Дасоян М.А. Технология электрохимических покрытий. – Л: Машиностроение, 1972. - 464с.

3. Вячеславов П.М. Электролитическое осаждение сплавов. – Л: Машиностроение, 1971. – 146с.

4. Лахтин Ю.М. Химико-термическая обработка стали и сплавов. – М:Машиностроение, 1969 – 152с.

5. Вайнер Я.В., Дасоян М.А., Дринберг А.Я. и др. Справочник по защитно-декоративным покрытиям. – М –Л: Машгиз, 1951 – 234с.

6. Дубинин Г.Н. Диффузионное хромирование сплавов. -М: Машиностроение, 1964. - 452с

7. Морозова Е.М. Диффузионное хромирование в твердой среде // Поверхностное упрочнение стали методами химико-термической обработки / М: Государственное научно-техническое издательство машиностроительной литературы, 1949. - С. 5-29.

|