|

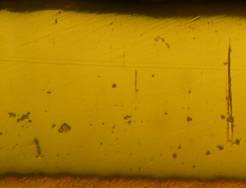

Вивчається структура і властивості гальванічно хромованого мідного зразка . На рисунку 1 приведена структура шару, не обробленого термічно.

Рисунок 1 – Структура хромированого шару до термообробки, х200

Як видно з рисунка 1, покриття однорідне, має невелику кількість дефектів (пір), чітко видно межа розділу покриття і основного металу - мідь.

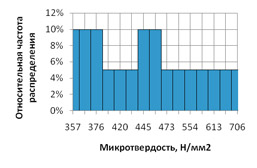

Мікротвердість шару (рисунок 2) близько 14186 Н/мм2, основного металу - 465Н/мм2.

|

|

| а |

б |

а – мікротвердість хрома;

б – мікротвердість міді;

Рисунок 2 – Мікротвердість хромового покриття и міді до термообробки

Для збільшення міцності зчеплення покриття з основним металом був проведений п'ятикратний відпал при температурах 350±20 С тривалістю 1 година кожен з охолодженням на повітрі.

Після кожного відпалу був виготовлений шліф для вивчення мікроструктури і виміряна мікротвердість.

На рисунку 3 приведені структури покриття після кожного відпалу.

а – після першого відпалу;

б - після другого відпалу;

в – після третього відпалу;

г – після четвертого відпалу;

д – після п'ятого відпалу;

Рисунок 3 – Структури покриття Cr після кожного відпалу.

Як видно з приведених зображень покриття після кожного відпалу (рисунок 3) видимих змін структури не сталося, бачимо невелику кількість дефектів покриття і межу розділу покриття-основний метал.

На рисунку 4 приведений розподіл мікротвердості по поверхні покриття після кожного відпалу.

а – після першого відпалу;

б – після другого відпалу;

в – після третього відпалу;

г – післяе четвертого відпалу;

д – після п'ятого відпалу;

Рисунок 4 – Розподал мікротвердості Cr після кожного відпалу.

Як видно з приведених даних, мікротвердість покриття після першого відпалу (рисунок 4а) складає 1300-1500 Н/мм2, що практично не відрізняється від значень мікротвердості до термообробки. Після другого (рисунок 5б) - 800-1100 Н/мм2, спостерігається невелике зниження мікротвердості по перетину покриття. Після третього відпалу (рисунок 5в) на графіку розподілу мікротвердості видимий великий розкид даних. Максимально часто з'являються значення мікротвердості близько 2100-3100 Н/мм2 Н/мм2. Після четвертого відпалу мікротвердість підвищується до значень близько 3500 Н/мм2, а після п'ятого знижується до 2000 Н/мм2.

На рисунку 4 приведений розподіл мікротвердості по поверхні покриття після кожного відпалу.

а – після першого відпалу;

б - після другого відпалу;

в – після третього відпалу;

г – після четвертого відпалу;

д – після п'ятого відпалу;

Рисунок 5 – Розподіл мікротвердості міді по межі з покриттям після кожного відпалу

Як видно з приведених даних, мікротвердість мідь після першого відпалу (рисунок 5а) складає 350-470 Н/мм2, що практично не відрізняється від значень мікротвердості до термообробки. Після другого (рисунок 5б) - близько 280 Н/мм2, спостерігається невелике зниження мікротвердості міді. Після третього відпалу (рисунок 5в) на графіці розподілу мікротвердості видимий великий розкид даних. Максимально часто з'являються значення мікротвердості близько 480 Н/мм2 Н/мм2. Після четвертого відпалу мікротвердість підвищується до значень близько 360-840 Н/мм2, а після п'ятого знижується до значень порядку 260-530Н/мм2.

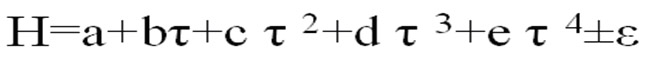

По набутих значень мікротвердості покриття і основного металу будуємо графіки залежності значень мікротвердості від часу витримки (рисунок 6).

Рисунок 6 – Вплив часу відпалу на мікротвердість міді и хрома

Як бачимо з графіка (рисунок 6), що мікротвердість і мідь і хрому до двох годин витримки знижується, а потім збільшується. При витримці 4 години бачимо максимальну мікротвердість в обох випадках, а потім знову спостерігаємо зниження мікротвердості. За допомогою програми Table Curve для отриманих даних підібрали рівняння, що описує ці залежності:

(1) (1)

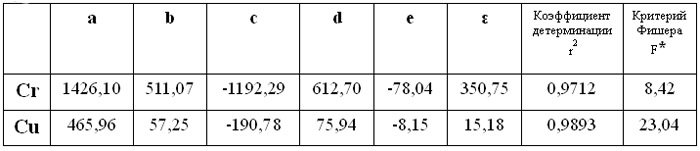

В таблиці 1 приведені значення коефіцієнтів рівняння і статистичні характеристики рівняння

Таблиця 1 – Значення коефіцієнтів рівняння і статистичні характеристики рівняння

Як бачимо, залежності описуються одним рівнянням, хоча з різними коефіцієнтами. Рівняння мають досить великі коефіцієнти детерміації і критерій Фишера більше за табличне, що говорить про те, що рівняння достатнє точно описує обидві залежності.

|

Перелік посилань

1. Куликов В.М. Гальванические покрытия. - М: Всесоюзное кооперативное издательство, 1947. - 54с.

2. Вайнер Я.В., Дасоян М.А. Технология электрохимических покрытий. – Л: Машиностроение, 1972. - 464с.

3. Вячеславов П.М. Электролитическое осаждение сплавов. – Л: Машиностроение, 1971. – 146с.

4. Лахтин Ю.М. Химико-термическая обработка стали и сплавов. – М:Машиностроение, 1969 – 152с.

5. Вайнер Я.В., Дасоян М.А., Дринберг А.Я. и др. Справочник по защитно-декоративным покрытиям. – М –Л: Машгиз, 1951 – 234с.

6. Дубинин Г.Н. Диффузионное хромирование сплавов. -М: Машиностроение, 1964. - 452с

7. Морозова Е.М. Диффузионное хромирование в твердой среде // Поверхностное упрочнение стали методами химико-термической обработки / М: Государственное научно-техническое издательство машиностроительной литературы, 1949. - С. 5-29.

|