Авторы: доцент кафедры "Физическое материаловедение", к.т.н. Марчук С.И., Субботина М.Г.

Источник: Сборник трудов "Х международной научно-технической уральской школы-семинара металловедов-молодых ученых", г.Екатеринбург, 2009 год

Известно, что твердость сталей типа Х12 коррелирует с количеством остаточного аустенита не всегда, особенно, если его в стали много и если он метастабилен. Для проверки этого утверждения была проведена закалка образцов из сталей Х12 и Х12Ф1, химический состав которых был определен на сертифицированном предприятии и соответствует марочному составу этих сталей. Закалку проводили от температуры 900-1100°С с шагом 50°С, охлаждали в масле. Время нагрева образцов 15-20 минут. После этого определяли твердость, оценивали количество остаточного аустенита по безатлонному методу, снимая на дифрактометре ДРОН-3 в железном Кα излучении интеренференционные линии (111)γ и (110)α -фаз. В связи с высокими температурами закалки, ожидалось получение крупного зерна, поэтому для усреднения результатов съемку проводили со всех сторон плоских граней образцов.

Результаты измерения твердости приведены в таблице 1.

| Марка стали | Температура закалки, °С | ||||

| 900 | 950 | 1000 | 1050 | 1100 | |

| Х12 №1 | 58±2 | 64±1 | 63±1 | 60±1 | 63±1 |

| Х12 №2 | 60±1 | 64±2 | 64±1 | 64±0,5 | 62±2 |

| Х12Ф1 №1 | 58±2 | 61±1,5 | 59±1 | 58±1,5 | 62±1 |

| Х12Ф1 №2 | 58±1 | 62±2 | 62±2 | 61±2 | 61±0,5 |

Из таблицы 1 видим, что максимальная твердость для стали Х12 - 64 HRC, для стали Х12Ф1 - 62HRC. Пик твердости наблюдается после закалки от 950°С. После закалки от 1050°С и 1100°С была получена аномально высокая твердость, не смотря на значительное количество остаточного аустенита. Единственным приемлимым объяснением этого фактора может служить метастабильность остаточного аустенита, который под воздействием индентора может превращаться в мартенсит деформации.

С целью анализа такой закономерности изменения твердости, были проагализированы структурные составляющие стали: размер и распредление каобидов и количество остаточного аустенита.

Карбиды в сталях ледебуритного класса представлены эвтектическими и вторичными. Эвтектические карбиды довольно крупные, имеют вид вытянутых пластин, вторичные - мелкие, близки по форме к сферической. Средняя длина и ширина эвтектических карбидов составляла 1,51 и 0,52 мкм соответственно, а средний диаметр вторичных - 0,22 мкм. С повышением температуры закалки эвтектические не изменяют свой размер и форму, а вторичные постепенно растворяются. Существует также зависимость: чем больше в стали остаточного аустенит, тем меньше в нем карбидов.

Результаты определения количества остаточного аустенита приведены в таблице 2.

| Марка стали | Температура закалки, °С | Аост на шлифе, % | Аост, максимум, % | Аост, среднее, % |

| Х12 №1 | 1100 | 22 | 58 | 51 |

| 1050 | - | 36 | 36 | |

| 1000 | 2 | 26 | 20 | |

| 950 | - | 17 | 17 | |

| 900 | - | - | - | |

| Х12 №2 | 1100 | - | 60 | 59 |

| 1050 | - | 49 | 43 | |

| 1000 | 22 | 44 | 39 | |

| 950 | 17 | 40 | 37 | |

| 900 | - | 10 | 10 | |

| Х12Ф1 №1 | 1100 | 19 | 43 | 43 |

| 1050 | - | 16 | 16 | |

| 1000 | - | 1 | 1 | |

| Х12Ф1 №2 | 1100 | - | 59 | 59 |

| 1050 | - | 36 | 36 | |

| 1000 | 3 | 4 | 4 |

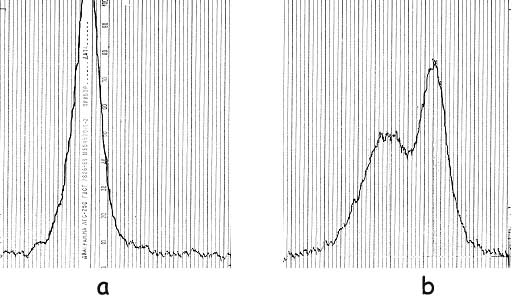

Что касается определения количества остаточного аустенита, была обнаружена одна интересная особенность. Поскольку ожидаем получения крупного зерна, что мешает корректной оценке, съемку проводим со всех возможных сторон образцов, количество которых варьировалось от двух (для цилиндрических образцов) до шести (для кубических). Оказалось, что во всех случаях при съемке со стороны шлифа количество остаочного аустенита было либо гораздо меньше, либо его вообще не было обнаружено. Однако, статистически обнаружение минимального количества остаточного аустенита на любой стороне шлифа - события равновероятные. Именно поэтому в таблице 2 приведены рассчитанные по дифрактограммам значения количества остаточного аустенита сос тороны шлифа, максимальные и средние (без учета стороны шлифа). На рисунке 1 представлены дифрактограммы, демонстрирующие указанную особенность. Следует отметить, что ранее такая зависимость была обнаружена на некоторых других высокоуглеродистых высоколегированных сталях.

Таким образом, в работе изучается влияние температуры закалки сталей типа Х12 на корреляцию твердости и количества остаточного аустенита.

Результаты предварительных экспериментов дают возможность говорить о том, что: