ВЛИЯНИЕ ТОЛЩИНЫ УРОВНЯ ШЛАКА НА ИНТЕНСИВНОСТЬ ПЕРЕМЕШИВАНИЯ ПРИ ПРОДУВКЕ МЕТАЛЛА В КОВШЕ ИНЕРТНЫМ ГАЗОМ.

Статья будет опубликована по результатам конференции в г. Днепропетровск

Жемеров С.Г. Смирнов А.Н.

В современной металлургии ковш-печь является наиболее распространенным агрегатом для обработки металла. Он обеспечивает возможность гибкого управления процессом формирования физико-химического состояния расплава для получения высококачественной стали с заданным химическим составом и свойствами.

Во время нахождения металла в ковше пузыри газа проходят сквозь расплавленный металл, способствуя всплыванию различных включений и усиливая реакцию взаимодействия между шлаком и сталью. Пузыри газа поднимаются в газожидкостной струе, которая образует приподнятую область или «фонтан» на поверхности резервуара.

Поднимающийся поток из газовой струи горизонтально распространяется по поверхности ванны и отодвигает шлаковый слой к краям ковша. Если шлаковый слой достаточно тонкий, данный процесс приводит к образованию оголенной области жидкого металла, подверженной атмосферному воздействию, называемой пятно или бурун. Несмотря на то, что перемешивание в ковше является полезной практикой, в результате перемешивания возможны побочные явления, например, захват шлака или поглощение сталью кислорода и азота, что негативно сказывается на качестве металлопродукции. Гидродинамика и связанные с нею явления переноса данных областей чрезвычайно важны для производства чистой стали. Процесс образования шлаковых бурунов недавно стал предметом исследований, но многие аспекты данных работ требуют более детального изучения. Задачей настоящей работы является получение четкого представления о процессе перемешивания ванны металла и взаимодействия ее со шлаком. С этой целью при комнатной температуре проводились модельные испытания с изменением различных опытных условий.

Модель ковша представляет собой цилиндрический акриловый резервуар, внутренний диаметр которого составляет 24см, а высота 45см, оснащенного продувочными узлами. Конструкция модели позволяла изменять количество продувочных узлов (один или два) и их положение в днище ковша. Положение двух продувочных узлов в днище ковша определялось углом, который изменялся в горизонтальной плоскости относительно вертикальной оси ковша. Учитывая специфику работы агрегата ковш-печь, заключающуюся в расположении трех электродов в центральной части зеркала шлака, для исследования были выбраны углы в 60 и 135°, как наиболее характерные. В качестве жидкостей, моделирующих расплав стали и шлака, применяли соответственно воду и силиконовое масло. Для продувки использовали сжатый воздух. Физические свойства моделирующих жидкостей приведены в табл. 1.

Таблица 1 – Физические свойства моделирующих жидкостей

|

Жидкость |

Плотность, кг/м3 |

Вязкость, Па·с |

|

Вода |

1000 |

0,001 |

|

Силиконовое масло |

935 |

0,1-0,5 (в зависимости от температуры) |

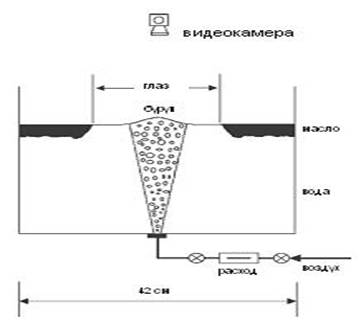

Схематическое изображение установки представлено на рисунке 1. Фиксирование границ буруна проводилось с помощью цифровой видеокамеры, которую расположили над резервуаром. Съемка велась при хорошем освещении поверхности резервуара. Записанные изображения передавались на ПК и обрабатывались программой анализа изображений для более точного определения площади буруна. Каждый опыт проводился 3 раза.

Рис.1 - Схематическое изображение установки.

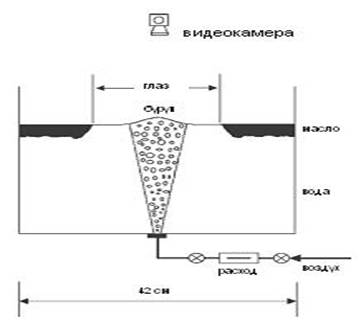

В ходе эксперимента предложена механистическая модель, позволяющая вычислить размер буруна, как функцию расхода газа и высоты верхнего и нижнего слоя жидкости. В дальнейшем будет показано, что полученные нами результаты согласуются с выводами других исследований; следовательно, настоящая модель может использоваться при ковшевой разливке металла. При ковшевой разливке шлаковый слой относительно тонкий (соотношение h/H менее 0,1) и достаточно легко смещается в сторону. Снимки бурунов, полученные при данных условиях, показаны на рисунке 2. На фотографиях видно, что размер буруна больше, чем фонтанирующая область.

Рис.2 - Снимок буруна сверху (высота резервуара 42см, масла – 1см, расход газа – 0,2л/мин).

Подаваемый газ поднимается в центре, масло смещается в сторону. На границе происходит частичное смешивание масла и воды. Однако если направить камеру сбоку на стенку, снизу границы раздела масло-вода, и камера будет направлена наклонно вверх, то можно увидеть, что бурун снизу явно больше, чем зона воздушной струи (рис. 3). Форма буруна кажется овальной, в действительности она круглая.

Рис. 3. - Снимок буруна направленной сбоку камерой

В ходе экспериментов установлено, что при продувке через один центрально расположенный узел «металл» в зоне выхода продувочного газа оголяется практически при всех вариантах продувки, за исключением режима минимального расхода газа (0,1 л/мин) при максимальной толщине слоя масла (25-30 мм).

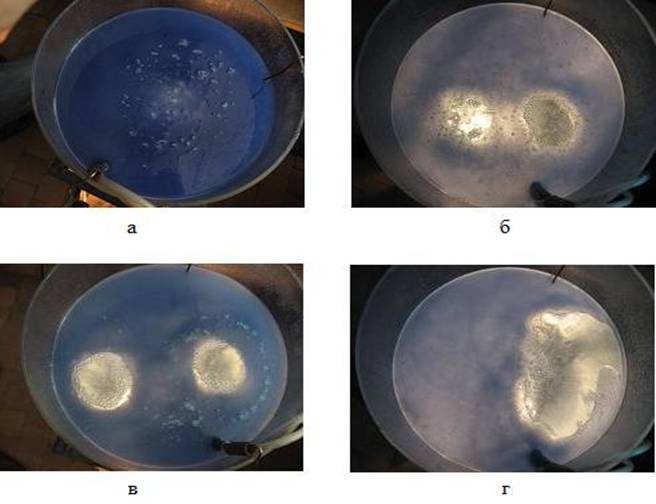

В ходе экспериментов установлены следующие характерные варианты поведения «расплава» при продувке:

· в зоне выхода газовой струи не происходит явного оголения «металла» ( рис. 4, а- одно продувочное устройство)

· оголяется центральный участок «металла» в зоне выхода газовой струи, при этом значительная часть его поверхности находится под «шлаком» (рис. 4, б – два продувочных устройства)

· «металл» оголяется по всей площади выхода каждой из газовых струй (рис. 4, в – два продувочных устройства)

· «металл» оголяется по всей площади выхода каждой из газовых струй при слиянии двух зон продувки в общее пятно (рис. 4, г – два продувочных устройства)

Рис. 1 – Основные варианты поведения «шлака» при продувке: а – поверхность «металла» не оголяется (продувка одной пробкой), б, в – на поверхности «металла» образуется бурун (продувка двумя пробками), г – два буруна слились в один (продувка двумя пробками)

При продувке через два продувочных узла, разнесенных в днище ковша под углом 60°, не происходило оголения «металла» в зоне выхода вдуваемого газа при минимальном его расходе и максимальной толщине слоя шлака (0,1 л/мин и 25-30 мм соответственно), что полностью соответствует ситуации с продувкой через один продувочный узел. Вместе с тем, при повышении расхода вдуваемого газа на поверхности масла отмечалась только одна зона оголения. В случае снижения толщины шлака наблюдалось образование двух отдельных зон оголения «металла», объединение которых происходило при увеличении расхода газа до 0,2 л/мин и выше.

При продувке через два продувочных узла, разнесенных под углом 135°, оголение «металла» в зоне выхода вдуваемого газа происходило при толщине слоя масла 15 мм и расходе газа 0,1 л/мин. При этом увеличение толщины слоя масла до 25-30 мм и расхода газа 0,2 л/мин приводило к оголению «металла» над одним из продувочных узлов. Объединение зон выхода газа в одно общее пятно наблюдали при продувке с расходом 0,3-0,6 л/мин и слое масла толщиной 5-15 мм. В остальных случаях на поверхности масла образовывались две отдельно расположенные зоны выхода газа.

В табл. 2 обобщены сведения о конфигурации зоны выхода газовой струи для всех исследуемых случаев

Таблица 2 – Сведенья о конфигурации зоны выхода газовой струи

|

Вариант продувки |

Толщина слоя масла, мм |

Расход газа, л/мин |

|||||

|

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

||

|

Один продувочный узел |

5 |

1 |

1 |

1 |

1 |

1 |

1 |

|

10 |

1 |

1 |

1 |

1 |

1 |

1 |

|

|

15 |

1 |

1 |

1 |

1 |

1 |

1 |

|

|

20 |

1 |

1 |

1 |

1 |

1 |

1 |

|

|

25 |

× |

1 |

1 |

1 |

1 |

1 |

|

|

30 |

× |

1 |

1 |

1 |

1 |

1 |

|

|

Два продувочных узла, 60° |

5 |

2 |

2о |

2о |

2о |

2о |

2о |

|

10 |

2 |

2о |

2о |

2о |

2о |

2о |

|

|

15 |

2 |

2о |

2о |

2о |

2о |

2о |

|

|

20 |

2 |

2 |

2о |

2о |

2о |

2о |

|

|

25 |

× |

1 |

1 |

2 |

2о |

2о |

|

|

30 |

× |

1 |

1 |

1 |

1 |

2 |

|

|

Два продувочных узла, 135° |

5 |

2 |

2 |

2о |

2о |

2о |

2о |

|

10 |

2 |

2 |

2о |

2о |

2о |

2о |

|

|

15 |

2 |

2 |

2о |

2о |

2о |

2о |

|

|

20 |

× |

2 |

2 |

2 |

2 |

2 |

|

|

25 |

× |

1 |

2 |

2 |

2 |

2 |

|

|

30 |

× |

1 |

2 |

2 |

2 |

2 |

|

Обозначения: 2о – две объединенные зоны; 2 – две отдельные зоны; 1 – одна зона; × - оголение отсутствует

В результате экспериментов установлено, что характер изменения площади оголения «металла» от толщины слоя «шлака» в случае низкой интенсивности продувки двумя пробками не зависит от их расположения. При этом продувка двумя пробками в сравнении с одной приводит к оголению большей площади «металла» под слоем «шлака» минимальной толщины и меньшей – в случае максимального слоя «шлака».

Картина поведения «шлака» меняется при увеличении интенсивности продувки. Так, в случае максимальной интенсивности продувки характер изменения площади оголения «металла» от толщины слоя «шлака» практически не отличаются при продувке одной и двумя пробками, которые расположены под углом 60°, при этом во всем диапазоне толщины шлака для указанных вариантов площадь оголения «металла» меньше, чем для двух пробок (135°).

Применение полученных данных позволит более обоснованно подходить к вопросу оптимизации конструктивных и технологических параметров перемешивания расплава в сталеразливочном ковше от выпуска до разливки, как в действующих сталеплавильных цехах, так и на стадии проектирования и реконструкции оборудования.