Сегодня, при тотальном уменьшение финансирования буровых работ геологоразведочные предприятия вынуждены проводить активный поиск эффективных разработок, которые позволили бы хотя бы приблизить показатели экономичности и производительности бурения скважин до уровня, достигнутого отраслью к концу 80-х годов ХХ века.

В свое время благодаря скоординированной и тесной связи производственных и научных организаций создавались и успешно внедрялись новые приоритетные технические средства и технологии, обеспечивающие высокую эффективность проходки скважин. Среди них можно выделить разработки ударно-вращательного бурения с применением забойных гидроударных машин. Применение таких машин рассматривалось как радикальное средство решения проблемы не только повышения механической скорости бурения в разнообразных горно-геологических условиях, но и решения задачи роста качественных показателей и экономичности буровых работ. В идентичных условиях эксплуатации применение гидроударников стабильно обеспечивало рост скорости бурения в 1,5 – 3 раза по отношению к вращательному бурению, при одновременном повышении стойкости породоразрушающего инструмента. Тенденция резкого снижения объемов гидроударного бурения наметилась в начале 90-х годов ХХ века. По оценкам ряда исследователей эта тенденция обусловлена появлением более совершенных конструкций алмазных коронок и породоразрушающего инструмента, вооруженного сверхтвердыми материалами. Использование такого инструмента по сравнению с гидроударным бурением в твердых и крепких породах при соизмеримости механической скорости, безусловно, значительно снизило трудоемкость и капиталоемкость процесса бурения. Однако более существенной причиной эпизодического применения гидроударников, явилась, прежде всего, незавершенность научно-исследовательских работ, направленных на более полную реализацию потенциала как самих машин, так и технологических режимов бурения скважин.

Почти двадцатилетний перерыв в теоретических, экспериментальных и опытно-конструкторских работах в Украине значительно усложняет задачу создания собственного конкурентоспособного гидроударника, отвечающего условиям производительного ударно-вращательного бурения скважин. При этом суть задачи заключается не в необходимости решать ее заново. Скорее всего, речь может идти о систематизации ранее полученных данных и использовании научного потенциала, особенно в плане решения методических и технологических вопросов, накопленного за период активных разработок гидроударного бурения. Вопросы существенной переработки конструкций или разработки новых гидроударных механизмов для работы в скважинах диаметром 132 мм по большому счету можно отнести к инженерным. Более проблемными остаюся задачи, связанные с проектированием внешних характеристик гидроударников, соответствующих технологическим режимам бурения в различных горнотехнических условиях. Причем выбор внешней характеристики гидроударника главным образом должен подчиняться требованию достижения области необходимых силовых параметров машины для эффективного бурения в породах V-XII категорий. Это не новые показатели назначения гидроуданков, однако, в условиях жестких технических и технологических ограничениях, прежде всего по диметру корпуса механизма и имеющейся области допустимых параметров привода буровых насосов, наиболее важное значение приобретают решения, направленные на выбор необходимого сочетания конструктивно-технологических параметров гидроударника с возможностью реализации экстремального характера его работы.

Такой вариант работы машины требует обоснованного выбора как исходных технологических режимов бурения, так и рабочих параметров гидроударника. В условиях разведочного бурения, где решающим является обеспечение эффективной работы гидроударников при относительно малом расходе жидкости весьма прогрессивными являются механизмы двойного действия (ГДД). Несмотря на то, что такие машины характеризуются сложной кинематикой рабочего процесса и системой распределения жидкости, требующей большого количества уплотнений и внутренних каналов для ее прохода, разработка ГУ-132 по схеме ГДД обусловлена возможностью создания механизмов со сравнительно высоким КПД, большой энергией и частотой ударов при небольшой подаче промывочной жидкости.

В последние годы как в отечественной, так и в зарубежной практике, наблюдается тенденция активного применения ударно-вращательного бурения скважин, обусловленная потенциальными возможностями способа обеспечить рост механической скорости бурения в разнообразных горно-геологических условиях, а также решить задачи повышения качественных показателей и экономичности буровых работ. Количество и значимость технологических параметров ударно-вращательного бурения больше, чем для других известных способов. Это предполагает существенное расширение диапазона для выбора режимов (сочетаний технологических параметров) в зависимости от свойств пород и горно-геологических условий бурения. При этом в схеме разрушения пород на забое доминирующим является соотношение между ударной мощностью и мощностью на вращение. Так как забой разрушается под действием совместных воздействия ударных нагрузок и вращения инструщента. На сегодня, при достаточно убедительных данных по разработкам технологических режимов ударно-вращательного бурения, задача технического обеспечения необходимого значения ударной мощности до настоящего времени является наименее подготовленной.

Целью данной работы является разработка и исследование гидроударного механизма для ударно-вращательного бурения разведочно-эксплуатационных скважин диаметром 132 мм и более. Идеей работы является: по заказу Правобережной геологической экспедиции ПДРГП «Північгеологія» необходимо разработать гидроударник с заданными технологическими и конструктивными параметрами.

Задачи, решаемые для достижения поставленной цели: проектирование внешних характеристик гидроударников, соответствующих технологическим режимам бурения в различных горнотехнических условиях. Причем выбор внешней характеристики гидроударника должен подчиняться требованию достижения области необходимых силовых параметров машины для эффективного бурения в породах V-XII категорий. Это не новые показатели назначения гидроуданков, однако, в условиях жестких технических и технологических ограничениях, прежде всего по диметру корпуса механизма и имеющейся области допустимых параметров привода буровых насосов, наиболее важное значение приобретают решения, направленные на выбор необходимого сочетания конструктивно-технологических параметров гидроударника с возможностью реализации экстремального характера его работы. Предметом исследований являются конструкции существующих гидроударников, их область применения и технологические параметры.

X Всеукраинская научно-техническая конференция студентов «Бурение», г. Донецке, 23 апреля 2010 года. Награждена дипломом за активное участие и лучший доклад на тему «Конструктивные особенности и параметры гидроударной машины ГУ-132 для ударно-вращательного бурения скважин».

В Днепропетровском национальном горном университете была проведёна I Всеукраинская студенческая научно-техническая конференция «Форум студентов-буровиков». Конференция проходила 20 апреля 2010 года. Получен диплом за активное участие и лучший доклад на тему «Конструктивные особенности и параметры гидроударной машины ГУ-132 для ударно-вращательного бурения скважин».

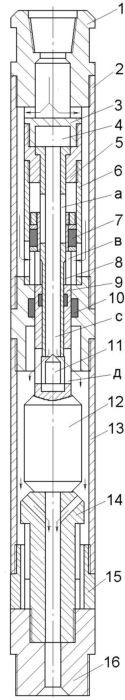

Аналогами разработанного гидроударника, т. е. гидроударники, которые выполнены по аналогичной схеме являются: ГУ-168, ГУ-07 и др. ГУ-07 Свердловского горного института, принципиальная схема которых предложена Г. И. Неудачиным (рис. 1). Промывочная жидкость, подаваемая насосом по бурильным трубам через переходник 1 и по зазору между патрубком 2 и цилиндром 6, проходит нижнюю полость цилиндра и оказывает давление со стороны впускного окна «в» на золотник 8, который благодаря своей ступенчатой форме и сообщения верхней полости цилиндра 6 со скважиной через окна «а» и «д», поднимается вверх до упора головки 4 в ограничитель 3. При этом выхлопное окно «д» откроется на полную величину. Когда золотник займет крайнее верхнее положение, давление жидкости под поршнем 7 возрастает и он начнет подниматься вверх вместе с бойком 12. Как только верхняя кромка окна «в» совместиться с окном «а» жидкость устремиться из нижней полости цилиндра 6 в верхнюю полость, давление жидкости здесь возрастет, поскольку в этот момент выхлопное окно «д» будет перекрыто нижним торцом золотника 8 благодаря посадке его на седло 11. Под давлением жидкости со стороны верхней полости цилиндра 6 золотник 8 опустится вниз до упора головки 4 в нижний ограничитель 5. При этом выпускное окно «в» откроется полностью, а выхлопное окно «д» закроется. Боек 12 благодаря давлению жидкости на шток 9 совершит ход вниз и нанесет удар по наковальне 14. При ударе бойка, золотник займет исходное положение. Вновь начнется ход золотника вверх и т. д. Гидроударник ГУ-07 разработан диаметром 89 мм. Необходимый расход жидкости для работы машины составляет 150-180 л/мин. При этом давление жидкости в системе составляет 1,5-2,0 МПа. Частота ударов бойка 1300-1500 уд/мин, энергия единичного удара – 60-70 Дж.

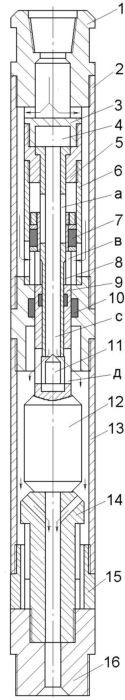

Схема гидроударников двойного действия с одной контролируемой полостью использована также при разработке машины ГУ-168 для ударно-вращательного бурения разведочно-эксплуатационных скважин диаметром 190 мм (рис. 2).

Гидроударник во время эксплуатации может быть в двух состояниях – сблокированном (рис. 2 б) и рабочем (рис. 2 а). Блокировка машины достигается, когда она находится в подвешенном положении (при спуске или подъеме бурового снаряда). Жидкость свободно проходит через гидроударник, обеспечивая возможность спуска бурового инструмента с промывкой, или слив жидкости из бурильных труб при их подъеме. В сблокированном состоянии шлицевой шток 3, который выполнен совместно с муфтой 4, занимает крайнее верхнее положение. При этом элементы гидродвигателя и, прежде всего, элементы распределительного узла (клапанная группа гидродвигателя) сохраняет исходное положение, соответствующее этапу сборки механизма (рис 2 б). Жидкость проходит по каналу штока 1 и далее, через окно «а» муфты 4 и окно «б» клапанной коробки 6 попадает в верхнюю полость цилиндра 9 (над поршнем 10), и через боковые окна «в» и осевой канал выпускного клапана 8, каналы в бойке 15 и наковальне 16 выходит на забой скважины. Пуск машины в работу достигается путем постановки ее на забой и приложения к ней определенной осевой нагрузки. При этом втулка 4 перекрывает окна «б» исключая возможность непосредственного поступления жидкости в скважину. В таком положение деталей и узлов (рис. 2 а), работа гидроударника является традиционной для гидродвигателей двойного действия с дифференциальным поршнем и клапанным распределением жидкости. Жидкость поступает в нижнюю полость цилиндра 9 под поршень 10. за счет давления жидкости P на поршень, в цилиндре механизма формируется сила Rв = P(fn – fш), которая обеспечивает движение поршня-бойка вверх (fn – площадь поршня 10; fш – площадь штока 13). Поскольку на клапан 5 в это же время действует сила Rк = Pfк (fк – площадь клапана 5, прижимающая его к седлу клапанной коробке 6, выпускной клапан 8 через толкатель 7 остается неподвижным. При движении поршня вверх одновременно перемещается палец 12 по пазам 11, выполненным в хвостовике выпускного клапана 8. На этой фазе работы машины происходит сжатие пружины 17. Пройдя расстояние рабочего хода S, поршень 10 наносит удар по выпускному клапану 8. За счет энергии удара и энергии сжатой пружины 17 клапан 8 переместится вверх. Одновременно, благодаря толкателю 7 откроется впускной клапан 5, переместившись вверх. Жидкость начнет поступать как в верхнюю, так и в нижнюю полости цилиндра 9. Боек продолжит движение вверх по инерции до момента, когда его кинетическая энергия не будет полностью израсходована на преодоление силы гидроторможения на пути S1 – S. После этого начнется движение поршня вниз, что будет обеспечиваться силой Rн = P(fш – fшк), (fшк – площадь штока выпускного канала 8). Эта сила является результирующей силой и обуславливается наличием дифференциальной формы поршня, при действии на него давления, как с верхней, так и с нижней сторон. При движении поршня вниз, клапан 8 сохраняет верхнее положение за счет силы прижатия его к нижней торцевой поверхности клапанной коробки 6. После прохождения расстояния S палец 12 нанесет удар по хвостовику клапана 8, за счет чего оба клапана 5 и 8 переместятся вниз. Доступ жидкости в верхнюю полость цилиндра прекратиться. Жидкость будет поступать только в нижнюю полость цилиндра. Боек 15 за счет накопленной энергии продолжит движение вниз до соударения с наковальней 16. Цикл работы гидроударника повториться. Гидроударник ГУ-168 имеет диаметр корпуса 168 мм. Длина гидроударника 1950 мм. Для привода машины буровой насос должен развивать подачу 500-600 л/мин при перепаде давления от 2,0 до 2,5 МПа. При такой подаче насоса обеспечивается 28-32 ударов бойка в секунду, а энергия единичного удара составляет 650-800 Дж.

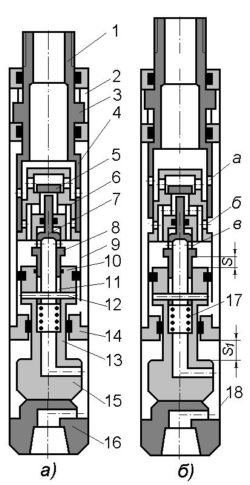

Схематический чертеж разработанного гидроударника ГУ-132 для ударно-вращательного бурения скважин диаметром 132 мм приведен на рис. 3. В соответствии с общей классификацией ГУ-132 относится к группе гидроударников двойного действия с дифференциальным поршнем. Во время эксплуатации гидроударник может быть в двух состояниях – сблокированном и рабочем.

Блокировка машины достигается, когда она находится в подвешенном состоянии. Гидроударник с долотом под действием собственного веса опускаются на величину хода шлицевого разъема h. При этом совмещаются отверстия «а» и «б», выполненные соответственно в распределителя 4 и патрубке шлицевого штока 3. Промывочная жидкость через отмеченные отверстия, кольцевой зазор между наружным 10 и внутренним 7 корпусами, продольные каналы «к» верхней 16 и нижней 18 наковален, и далее, через промывочные каналы долота 19 свободно поступает на забой. Гидроударник при этом не работает.

При постановке механизма на забой шлицевой шток 3 опускается до посадки переходника 1 на опорную поверхность шлицевой муфты 2. Каналы «б» размещаются в камере гидродвигателя и обеспечивают поступление промывочной жидкости в приводную полость «д» цилиндра 12. Работа гидроударника, сводится к следующему. В исходном положении поршень 11 с бойком 17 находятся в крайнем нижнем положении. Впускной клапан 8 закрыт, а выпускной 9 открыт. Давление жидкости (P) в рабочей полости «д» формирует силу R=P(Fn – fш), которая обеспечивает движение системы «поршень-боек» вверх (Fn – площадь поршня 11; fш – площадь штока 15). В период подъема клапанная группа (система «впускной клапан 8 – выпускной клапан 9») остается в исходном нижнем положении за счет силы давления жидкости, прижимающей клапан 8 к седлу. В процессе перемещения бойка жидкость, находящаяся в цилиндре 12 над поршнем 11 вытесняется по смещенным каналам «г» клапанной коробки 6 и далее, через открывшийся обратный клапан 5 и радиальный канал «с» распределителя 4 поступает в кольцевой зазор между наружным 10 и внутренним 7 корпусами механизма. При движении поршня 11 вверх одновременно перемещается палец 13 по пазам, выполненным в хвостовике клапана 9. На этой фазе происходит сжатие пружины 14. Пройдя расстояние S, поршень 11 наносит удар по выпускному клапану 9.За счет энергии удара и силы сжатой пружины 14 система «впускной клапан 8 – выпускной клапан 9» переместится вверх. При этом выпускной клапан 9 своей тарелкой будет прижат к нижней поверхности клапанной коробки 6, закрывая ее смещенные каналы «г», а впускной клапан 8 откроет доступ жидкости и в надпоршневую полость цилиндра 12. В период перестановки клапанов боек с частичной потерей скорости продолжает движение на пути S1 – S = S2 вверх на до встречи с наковальней 16. Движение поршня-бойка вниз обеспечивается результирующей силой R = Pfш, обуславливающейся дифференциальной формой поршня при действии на него давления как с верхней, так и с нижней сторон.

При перемещении поршня вниз выпускной клапан 9 останется прижатым к поверхности клапанной коробки 6 за счет давления в надпоршневой камере цилиндра 12. Клапанная группа будет сохраняет верхнее положение на пути S. В момент контакта пальца 13 и нижней поверхности паза выпускного клапана произойдет перестановка клапанов в исходное положение. Доступ жидкости в верхнюю полость цилиндра прекратится. Жидкость будет поступать только в подпоршневую полость «д» цилиндра 16. В период перестановки клапанов боек за счет накопленной энергии продолжает движение до удара по нижней наковальне 18. Далее цикл работы машины повторится. В разработанной конструкции задача элементов шлицевой разъема расширены функцией распределителя жидкости, с одновременным исключением влияния относительного перемещения пары «шлицевая втулка-шлицевая муфта» на характер работы гидроударника при их относительном перемещении под действием реактивных сил отдачи. При создании рабочей конструкции ГУ-132 с отмеченным целевым назначением, работающего по рассмотренной выше схеме сопряжено с необходимостью учета ряда взаимосвязанных технических ограничений, которые можно отнести к нерегулируемым. Так, соблюдение нормальных условий выноса породы, без существенного увеличения сопротивлений в зазоре между стенкой скважины и размером корпуса гидроударника (dгу) выполняется при dгу не менее 106 мм, но и не более 114 мм. Для имеющегося сортамента колонковых геологоразведочных труб диаметр ГУ-132 принят равным 108 мм. В такой ситуации гидродвигатель машины может разместиться в корпусе диаметром не более 89 мм, что значительно сузило диапазон выбора площади поршня гидродвигателя. Как следствие рабочая площадь поршня f = Fn – fш = fш конструктивно не может превысить величину 16,5 см2, и фактически становится малозначимой при выборе диапазона технической характеристики гидроударника. В свою очередь с учетом номинальных характеристик буровых насосов, во избежание получения высокого давления на привод гидроударника, на каждый см2 рабочей площади поршня допускается 2,25….2,5 кг массы бойка mб. Несмотря на существенность mб, как энергообразующего параметра приведенное соотношение не будет нарушаться при mб не более 35-40 кг. В структуре процесса ударно-вращательного бурения скважин гидроударник формирует два параметра – энергию W и частоту ударов n, причем оба параметра могут оперативно изменяться в процессе бурения количеством подаваемой промывочной жидкости Q. С увеличением Q практически линейно растут как энергия, так и частота ударов. В то же время расход жидкости является фактором, ограничивающим возможный уровень W и n, поскольку при увеличении Q, повышающееся с нарастающей интенсивностью давление в гидросистеме P может выйти за пределы номинального [P] для заданного типа насоса. С учетом целевого назначения разработки для скважин диаметром 132 мм при бурении в породах V-XI категорий, необходимая скорость восходящего потока в скважине обеспечивается при количестве промывочной жидкости Q не более 180 л/мин.

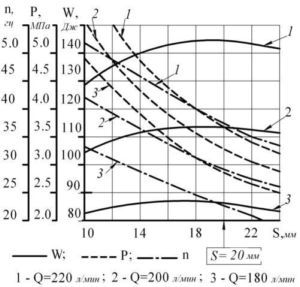

Установленный начальный предел Й является исходным технологическим параметром для проектирования и конструктивных элементов и параметров гидроударника, с обеспечением достаточного уровня ударной мощности. Несмотря на то, что значение Ny определяется энергией W и частотой ударов n, главным физическим критерием интенсивности воздействия внешних сил при ударно-вращательном бурении является контактная энергия удара. Как правило, с увеличением энергии удара энергоемкость процесса отделения породы от массива уменьшается, т. е. бурение протекает более эффективно. По данным [3,9] удельная энергоемкость близка к прямолинейной зависимости от крепости пород, при этом для пород V-XII категорий диапазон ее изменения ее находится в пределах 200-600 Дж/см3 [9]. Абсолютное значение энергии удара, которую должен развивать гидроударник для эффективного разрушения пород V-XII категорий при бурении скважин долотами диаметром 132 мм находится в пределах 75-150 Дж. В условиях отмеченных ограничений получение характеристик гидроударника для создания выгодных условий разрушения горных пород сужено возможностью варьированием величиной общего хода бойка S1. При этом, учитывая необходимость соблюдения соотношения S1 = S – S2 (где S2 = 3-4 мм – свободный ход, являющийся необходимым технологическим параметром для соблюдения условия синхронной перестановки клапанов при наименьших потерях скорости соударения), задача решается выбором оптимального рабочего хода S = Sопт , при котором силовые характеристики гидроударника достигают максимального значения.

Учитывая, что для каждого расхода жидкости при ограниченно фиксированных значениях конструктивных параметров ГУ существует максимум энергии удара, который при увеличении Q смещается на большее значение рабочего хода, установлено значение Sопт = 20 мм (рис. 4), при котором в диапазоне Q = 180-220 л/мин энергия удара имеет максимум.При отмеченных технических и технологических ограничений гидроударник ГУ-132 обеспечивает область силовых параметров для разрушения пород V-XII категорий по буримости.

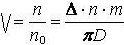

Кроме выделенных параметров (W и Q) возможности ударно-вращательного способа бурения зависят и от сочетаний таких технологических режимов как частота ударов (n), скорость вращения снаряда (V) и осевая нагрузка (Pоc). В то же время степень влияния перечисленных параметров на выбор параметров гидроударника, так и на уровень эффективного разрушения породы не однозначна. При выделенном диапазоне Q для достижения максимальной величины энергии удара W параметр n является величиной фиксированной, влияющей, в основном, на выбор скорости вращения снаряда. Величина V имеет подчиненный характер, поскольку функционально взаимосвязана с частотой ударов бойка n. Для инженерных расчетов можно использовать зависимость

где V – скорость вращения снаряда, об/мин; n0 – число полных ударов на 1 оборот породоразрушающего инструмента; 8…6 мм – расстояние между соседними ударами (смещение ударов) в секторе разрушения, при котором удельная энергоемкость разрушения пород имеет минимальное значение; D – диаметр долота, мм; m – количество лезвий долота. В среднем, при Q = 180-220 л/мин диапазон изменения частоты вращения снаряда находится в пределах 80-135 об/мин. Осевая нагрузка устанавливается из условия обеспечения непрерывного контакта долота (коронки) с породой. По данным для ударно-вращательного бурения крепких пород осевое усилие следует поддерживать из расчета диаметра долота: Pоc = 7,5-15 Н/мм, для абразивных пород средней крепости Pоc = 20-30 Н/мм и для слабо абразивных пород Pоc = 50-70 Н/мм.

Таким образом, при отмеченных технических и технологических ограничениях гидроударник ГУ-132 обеспечивает область силовых параметров для разрушения пород V-XII категорий по буримости и имеет следущие параметры.

ПАРАМЕТРЫ ГУ-132

Габариты:

Длина.................................1600 мм

Диаметр корпуса..........108 мм

Масса.................................90 кг

Параметры привода:

Подача насоса................180 – 220 л/мин

Рабочее давление.........2,8 – 3,6 МПа

Технологические параметры:

Энергия удара................88 – 145 Дж

Частота ударов...........22 – 37 Гц

Гидроударник также имеет унифицированные автомобильные пружины и клапана, что удобно и экономично в обслуживании. Разработанный гидроударник был испытан в лабораторных условиях ДонНТУ и передан заказчику.