Источник: Науковий вісник національного гірничого університету. 2009, №7, С.8 – 13

Гидроударные буровые снаряды (ГБС) широко

применяются при бурении геологоразведочных скважин и отборе проб грунтов на

морском шельфе в породах песчано-глинистого комплекса I – IV категорий по

буримости. Они используются в установках типа ПУВБ и УГВП (для однорейсового

бурения с глубиной опробования грунтов до 8 – 10 м), УМБ-130 и

УМБ-130М, обеспечивающих при эксплуатации с неспециализированных судов бурение

на глубину до 25 – 50 м,

и при проходке скважин со специализированных буровых судов и платформ [1, 2].

Однако до сих пор задача оптимизации и

синтеза гидроударных буровых снарядов была решена (и успешно реализована на

практике) только для особого частного случая – для условий однорейсового

бурения [1, 3]. Суть разработанного подхода к оптимизации ГБС заключается в

следующем. На основании предложенной структурной схемы процесса бурения

скважины гидроударными буровыми снарядами был выделен ряд факторов: технические

(конструкция с соответствующими параметрами, кинематика и динамика снаряда) и

технологические (управляемые режимные параметры бурения). Эти факторы различным

образом определяют выходные параметры процесса бурения: рейсовую проходку,

механическую скорость и выход керна. Поскольку решалась задача получения

керновой пробы максимальной длины, вводилось следующее ограничение: независимо

от выходного параметра «механическая скорость бурения», процесс оптимизируется,

если выполняются требования по получению заданного выхода керна и обеспечению

требуемой рейсовой проходки. Таким образом, механическая скорость бурения

исключается как из критериев, так и из ограничений при оптимизации процесса

бурения, которая фактически сводится к выбору оптимальных параметров

гидроударника, входящего в состав конструкции снаряда. В итоге, для оптимизации

гидроударника решалась задача выбора оптимального значения КПД в зависимости от

значений хода бойка, при которых достигается максимум скорости соударения бойка

с наковальней, и нахождения условного экстремума эффективной мощности в

ограниченном диапазоне расхода жидкости и допускаемого давления в системе [1, 3].

На наш взгляд, этот подход правомерен только при решении задачи достижения максимума углубки за рейс при одноударном погружении снаряда в горную породу, характерном для забивного бурения. В случае бурения скважин гидроударными снарядами в нескальных породах исключение механической скорости из критериев и ограничений оптимизации не совсем оправдано по следующим причинам.

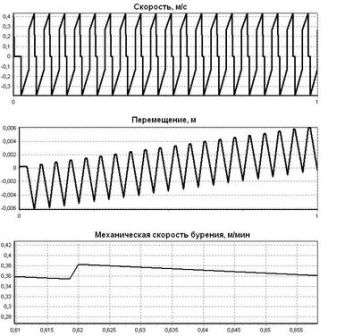

При оптимизации ГБС допускалось, что использование максимума скорости соударения бойка с наковальней в качестве критерия оптимизации основывается на том, что между этим показателем, механической скоростью и рейсовой проходкой существует пропорциональная связь (при описании внедрения снаряда в породу использовалась модель одноударного погружения, упрощённо отражающая характер его движения). В реальных условиях работы мы имеем дело с двухударным погружением гидроударного снаряда в горные породы, поэтому в скважине он двигается не поступательно, а совершает колебательное движение, характер которого зависит как от параметров разрушаемой среды, так и от особенностей взаимодействия элементов системы «буровой снаряд – скважина». Поэтому характер связи между скоростью соударения бойка с наковальней и механической скоростью бурения не очевиден, что противоречит принятому допущению. Поэтому возможен вариант, когда гидроударник, работающий в неоптимальном режиме с точки зрения эксплуатации машины, обеспечивает лучшие показатели бурения с точки зрения производительности – большую механическую скорость бурения (рис. 1) [4]. Следует отметить, что для режимов работы, представленных на рис. 1, энергия удара бойка по наковальне, определяющая максимальную длину рейса, отличается менее чем на 5%, а механическая скорость – примерно на 50%.

Отмеченный факт ещё сильнее будет

проявляться при несимметричном цикле работы гидроударника, когда удар по

верхней наковальне ослаблен, то есть при этом мы искусственно понижаем как

скорость соударения бойка с наковальней, так и КПД гидроударной машины для

уменьшения подскока снаряда над забоем. Автором настоящей статьи также было

установлено, что структурные дополнения к конструкции ГБС или даже простое

изменение длины его колонкового набора могут существенно влиять как на характер

процесса бурения, так и на механическую скорость бурения, в то время как

параметры гидроударника при этом остаются неизменными [5]. Эти результаты

показывают, что хотя параметры гидроударника играют важную роль с точки зрения

разрушения породы, но без учёта действительного характера движения бурового

снаряда в скважине и влияния на этот процесс особенностей его компоновки

невозможно достичь максимальной производительности бурения, оптимизируя только

гидроударную машину.

Следовательно, можно отметить, что

задача оптимизации и синтеза гидроударных буровых снарядов для проходки скважин

на шельфе в настоящее время полностью не решена. Существующий подход к

оптимизации ГБС, фактически сводящийся только к оптимизации гидроударника,

имеет ограниченную область применения и может использоваться только при однорейсовом

бурении скважин, предпочтительно при одноударном способе погружения бурового

снаряда в породу. Поэтому практическое использование конструктивных схем гидроударных

снарядов, оптимизированных с точки зрения критериев однорейсового бурения, в ряде

случаев не дало ожидаемого результата. Это позволяет сделать вывод, что

необходимо дальнейшее уточнение задачи оптимизации и синтеза гидроударных

буровых снарядов для проходки скважин на шельфе и получение её нового решения.

При постановке задачи предлагается в

качестве основного критерия оптимизации ГБС использовать механическую скорость

бурения как величину, определяющую производительность процесса. Известно, что

механическая скорость бурения используется в качестве критерия оптимизации в

случаях, когда углубка в рейсе не лимитируется, а стоимость породоразрушающего

инструмента незначительна [6]. Это, в принципе, применимо к большинству случаев

бурения скважин на шельфе гидроударными снарядами, когда рейсовая проходка является

постоянной величиной и определяется, например, условиями эксплуатации.

Стоимость породоразрушающего инструмента (башмака) весьма мала, при этом его

ресурс позволяет использовать один и тот же башмак при бурении нескольких

десятков скважин. При прочих равных условиях именно механическая скорость

определяет стоимость и производительность бурения (в том числе и рейсовую

скорость), а в общем случае – параметры экономических критериев, а также входит

в ряд составных критериев оптимизации [6]. В то же время, учитывая многообразие

условий эксплуатации, в ряде случаев оптимизация может быть дополнена этапом с

использованием в качестве дополнительного критерия рейсовой скорости [6, 7], в

котором учтен такой параметр, как длина рейса (рейсовая проходка). Дальнейшую оптимизацию

по стоимости

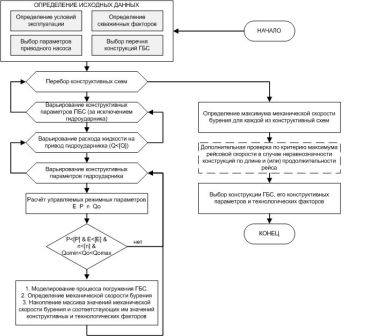

При более общей постановке задачи

оптимизации предлагается использовать уточнённую структурную схему процесса

бурения скважины гидроударными буровыми снарядами (рис. 2), основанную на схеме,

предложенной О. И. Калиниченко [1, 3].

Как и в исходной схеме, в системе учитывается

ряд факторов, которые относятся к двум группам: технические и технологические,

являющиеся управляемыми режимными параметрами бурения. Но к техническим

параметрам отнесена не только конструкция и кинематика ГБС, а также конструкция,

кинематика и динамика отдельных узлов, входящих в состав снаряда. Выделение

групп узлов бурового снаряда, оказывающих влияние на процесс бурения,

произведено на основе классификации, предложенной автором статьи в [8]. В

состав технологических факторов дополнительно введено давление рабочей жидкости

при работе гидроударника, которое может оказывать существенное влияние на

динамику ГБС, особенно при использовании гидравлического узла создания осевой

нагрузки [2, 9]. Отдельно выделен ряд скважинных факторов, куда, кроме учитываемых

ранее физико-механических свойств пород, входят глубины моря и скважины, а

также характеристики технологической схемы бурения (параметры скважинной

компоновки, подводящего трубопровода, труб и т.д.). Расширение этого перечня

факторов обусловлено их выявленным влиянием на процесс бурения [2, 9, 10]. Также

в схему включена связь между управляемыми режимными параметрами бурения и

единственным оперативно регулируемым в процессе бурения управляющим технологическим

фактором – расходом жидкости на привод гидроударника.

Все эти факторы определяют динамику

гидроударного бурового снаряда в системе «ГБС – скважина» и, в конечном итоге,

– выходные параметры процесса бурения, оставшиеся неизменными: механическую

скорость, длину рейса, выход керна.

При этом в схеме более полно учтены выявленные

связи между режимными и выходными параметрами процесса бурения. Из схемы видно,

что управление процессом бурения с точки зрения регулирования механической

скорости, является наиболее сложным, поскольку она зависит не только от

совокупности всех технических и скважинных факторов, но и от всех управляемых режимных

параметров (технологических факторов), величина которых, в сущности

определяется динамикой гидроударника, входящего в состав ГБС.

В этом случае, поиск и реализация

оптимального варианта процесса бурения обуславливает проблему определения совокупности

рациональных конструктивных параметров и технологических факторов на основе

анализа динамики бурового снаряда в системе «ГБС – скважина» с целью достижения

максимума механической скорости, а не на базе оптимизации параметров самого гидроударника,

как было ранее.

С практической точки зрения эту проблему

целесообразно решать поэтапно. Сначала для решения определённой области задач с

учётом эксплуатационных ограничений выбираются конструктивные схемы гидроударного

бурового снаряда, а затем производится выбор параметров составных частей бурового

снаряда, в том числе и гидроударника, обеспечивающих наилучшую производительность,

что, в большинстве случаев, соответствует условию достижения максимума

механической скорости бурения. При этом остальные выходные параметры (длина

рейса, выход керна) могут использоваться в качестве дополнительных ограничений

при решении оптимизационной задачи наравне с показателями бурового насоса,

обеспечивающего подачу жидкости в гидроударник. Если рассматриваемые

конструктивные схемы обеспечивают различную рейсовую углубку и (или) различное

время на выполнение операций, кратных рейсу, то затем производится их оценка по

дополнительному критерию оптимизации – рейсовой скорости бурения.

Обобщённая схема алгоритма оптимизации

гидроударного бурового снаряда для бурения скважин на шельфе представлена на

рис. 3. Сначала определяется массив исходных данных, включающий детальное

определение условий эксплуатации ГБС (тип судна, возможные технологические

схемы и т.д.), скважинных факторов и выбор параметров приводного насоса, а

также перечня возможных конструктивных схем снаряда.

Затем начинается цикл по перебору

конструктивных схем ГБС, внутри которого выполняются три вложенных цикла:

В последнем цикле производится расчёт

управляемых режимных параметров бурения: давления рабочей жидкости (Р), энергии

ударов (E), частоты ударов (n) и интенсивности обратной промывки (Q0). Каждое из этих значений сравнивается с

максимально допустимым, соответственно [P], [E],

[n] и [Q0max], а интенсивность обратной промывки – ещё и с

минимально допустимым [Q0min]. При этом максимум давления определяется

характеристикой насоса, а энергии ударов – прочностью элементов конструкции.

В то же время максимум частоты ударов

определяется условиями обеспечения обратной промывки в колонковой трубе, а

диапазон изменения её интенсивности – условиями сохранности керна [3].

Если хотя бы в одном из четырёх

сравнений неравенство не выполняется, то данное сочетание факторов нельзя

применять на практике, и оно не используется для определения механической

скорости бурения. В случае выполнения всех ограничений производится

моделирование процесса погружения гидроударного бурового снаряда в породу, на

основании чего определяется механическая скорость бурения, и её значение, а

также соответствующие ему значения всех факторов, заносятся в массив расчётных

данных.

После выполнения всех циклов массив

расчётных данных анализируется с целью определения максимума механической

скорости бурения для каждой из конструктивных схем ГБС. В случае если

конструктивные схемы разнятся по длине и (или) затратам времени на операции,

кратные рейсу, т.е. по продолжительности рейса, необходимо также провести

оценку конструктивных схем по дополнительному критерию оптимизации – рейсовой

скорости (в противном случае этот этап пропускается). В заключение, на

основании проведенной оценки, выбирается рациональная конструкция гидроударного

бурового снаряда, для которой определены расчётные значения конструктивных

параметров и технологических факторов.

Подводя итог, отметим, что в

результате выполненной работы было предложено использовать в качестве критерия

оптимизации гидроударного бурового снаряда для бурения скважин на шельфе

показатель механической скорости бурения вместо максимума скорости соударения

бойка с наковальней, ударной мощности или КПД, как предлагалось ранее. Этот

критерий позволяет оценить комплексное влияние параметров гидроударника и

колонкового набора, компоновки бурового снаряда, а также особенностей

взаимодействия элементов системы «ГБС – скважина» на эффективность процесса

бурения. Кроме того, в качестве дополнительного критерия оптимизации для

условий эксплуатации ГБС может быть принята величина рейсовой скорости.

На основании использования этих

критериев был разработан алгоритм оптимизации параметров гидроударного бурового

снаряда для бурения скважин на шельфе. При разработке этого алгоритма

использовалась уточнённая структурная схема процесса бурения скважины с использованием

ГБС. Данный алгоритм апробирован при проектировании буровых снарядов установок

типа УМБ и снарядов ПБС-110 при бурении скважин с СПБУ «Сиваш».

В статье рассмотрен существующий подход к оптимизации гидроударных

буровых снарядов для проходки геологоразведочных скважин на шельфе и показаны

его недостатки. Предложено в качестве критерия оптимизации гидроударных буровых

снарядов использовать механическую скорость бурения как величину, определяющую

производительность процесса, а в ряде случаев в качестве дополнительного

критерия оптимизации – и рейсовую скорость бурения. Приведена уточнённая

структурная схема процесса бурения скважины гидроударными буровыми снарядами и

обобщённая схема предложенного алгоритма оптимизации их параметров.