Загрузка исходного материала осуществляется в верхней части мельницы. По мере перемещения сквозь слой мелющих тел, материал подвергается высокочастотному ударному нагружению. Вследствие такого характера силового воздействия на обрабатываемый материал, осуществляется не только поверхностная, но и глубинная активация твердого, активация жидкой фазы топлива, т.с происходит образование структурных дефектов, которые оказываются центрaми локализации для свободного электрона или свободной дырки решетки. Захват свободного носителя заряда таким центром локализации приводит к изме- нению характера связи меж;гу адсорбированной частицей и решеткой адсорбен- та. В связи с этим при виброударном нагружении возникает особая форма хемосорбции. Эта форма, при которой свободный носитель заряда кристаллической решетки локализован у адсорбированной частицы и, благодаря этому, участвует в поддержании связи этой частицы с решеткой, получила название "прочной". При этом возможно одновременное существование как «прочной» акцепторной, так и "прочной" донорной форм. При "прочной" хемосорбции, возникающей при виброударном нагружении, электроны молекул жидкой среды могут вступать во взаимодействие с электронами атомов твердого тела. В результате молекулы кислорода закрепляются на углеродной поверхности и образуется адсорбционный слой. В данном случае действуют химические силы, но это не значит, что уже образовалось обычное химическое соединение: для образования последнего требуется разрушить связи между атомами адсорбента.

Таким образом, при виброударном нагружении происходит образование промежуточных углеродо-кислородных соединений, связанных с процессом химической адсорбции. Такое поведение можно объяснить "мозаичным" харак -тером активированной поверхности угля после виброударного воздействия. Этот "мозаичный" характер заключается в том, что на активированной поверх ности чередуются гидрофильные и гидрофобные углеводородные фрагменты.

Интересен тот факт, что неорганические примеси углей также подвергаются активации с изменением физико-химических свойств, что приводит к каталитическому эффекту, как для процесса образования структурированных дисперсии, так и процесса горения жидкого топлива. Анализ экспериментальных данных адсорбции некоторых неорганических электролитов (в частности cyльфата алюминия, концентрация которого равна 1,0%) от времени виброударного нагружения показывает, что происходит изменение в адсорбционной способности сульфата алюминия.

Образование "активного" кислорода на угольной поверхности в виде карбонильных, карбоксильных и гидроксильных групп приводит к увеличению отрицательного заряда на активированном материале. В связи с этим происходит усиление электростатического взаимодействия между катионом алюминия и "активным" кислородом угольной поверхности, и как результат возрастание адсорбции. Адсорбция сульфата алюминия на активированной поверхности угля при водит к снижению электростатического потенциала. В зависимости от времени виброударного нагружения происходит уменьшение величины потенциала активированных углей и снижение отрицательного заряда угольной поверхности.

При получении водоугольных суспензий (одного из перспективных жидких топлив на основе угля) в качестве дисперсионной среды используется вода. Поэтому очень важно выяснить особенности связи воды с поверхностью твердой фазы - углем при виброударном нагружении. Одним из основных факторов стабилизации дисперсных систем является образование на поверхности частиц двойного электрического слоя (ДЭС). Регулирование электрокинетическим потенциалом частиц дисперсной фазы за счет различных режимов виброударного нагружения при подготовке угля и в процессе приготовления водоугольных суспензий (ВУС) позволяет повысить устойчивость и улучшить реологические характеристики конечного продукта. Эффективность виброударного воздействия на свойства поверхности твердой фазы ВУС определяется, прежде всего, характеристиками угля (зольность, состав минеральной части, степень окисления поверхности, стадия метаморфизма), а также условиями получения системы (температура, состав воды и др.) [2-5].

Было исследовано влияние различных режимов виброударного нагружения на электрокинетический потенциал поверхности частиц твердой фазы ВУС и показана взаимосвязь электрокинетических параметров поверхности с реологическими характеристиками и седиментационной устойчивостью системы. Объектом исследования был выбран уголь марки "Г" со следующими характеристиками: влажность 7% (мае), зольность 10,4% (мае), элементный состав (%, масс): С - 68,6; Н - 4,9; N - 1,5; S - 0,25; О - 14. Также изучали влияние режимов измельчения на электроповерхностные свойства аргиллита, которым представлена минеральная составляющая угля. При виброударном нагружении электрокинетический потенциал дисперсии определяли по методике предложенной в [6]. Наблюдение проводили за частицами и микроагрегатами, имеющими приблизительно сферическую форму и размеры порядка 2—5 мкм. Так как в полученных значениях наблюдался некоторый разброс в скорости движения различных частиц, то каждое значение определялось как среднее из 30...35 измерений. Введение экспериментальных образцов, активированных методом виброударного нагружения, в водоугольную систему приводит к изменению поверхностного заряда частиц дисперсной фазы за счет виброударной активации, а также за счет агрегации или повышенной адсорбционной способности активированных частиц. В таких случаях разделение различных вкладов -потенциала необходимо проводить исходя из гранулометрического состава и потенциометрических характеристик исследуемых суспензий.

Литература

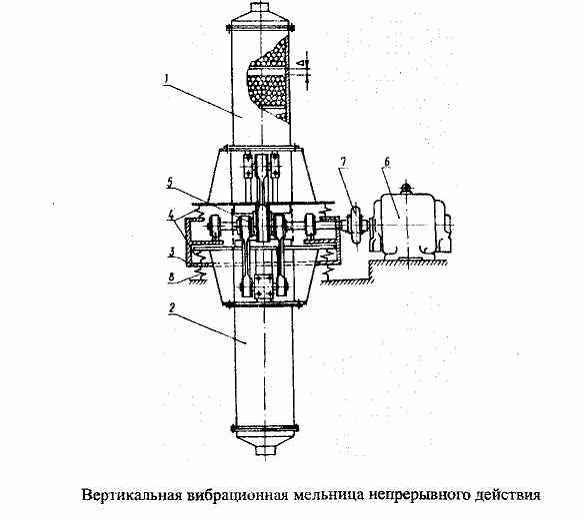

1. Франчук В.И. Конструкция и динамический расчет вибрационных мельниц //В сб.: Техника и технология обогащения руд. - М.: Недра, 1975. -С. 143-161.

2. Урьев Н.Б. Высококонцентрированные дисперсные системы. - М: Химия, 1980. -360 с

3. Урьев Н.Б. Закономерности структурообразования выеококонцентрированных водоугольных суспензий // В сб.: Исследование гидромеханики суспензий в трубопроводном транспорте. - М. ВHИИПИгндротрубопровод, 1985. - С. 8-27

4. Баран А.А Полимерсодержашие дисперсные системы. - К.: Наук, думка, 1986 - 204 с.

5. Аринов Э.А., Глеккель ФЛ., Хамраев С.С. Управление структурообразованием ми неральных дисперсий с применением водорастворимых полимеров и новерхностино-активных веществ //ЖВХО им. Д.И.Менделеева. - 1989Ю т. 34, № 2. С. 75-81.