Будівництво морських промислових споруд і транспортних комунікацій вимагають проведення широкомсаштабних інженерно-геологічних вишукувань. Метою вишукувань є отримання вірогідної інформації про геологічну будову і інженерно-геологічні умови досліджуємих дільниць шляхом відбору проб ґрунтів з мінімальним порушенням структури – монолітів.

У відповідності з діючими нормативними документами для відбору проб у в’язких нескельних грунтах – пісках середньої щільності і глинистих грунтах з показником пластичності не більше 0,75 рекомендується використовувати пристрої забивного типу.

Вітчизняна і закордонна практика показує, що поряд з такими перевагами, як надійність конструкції, можливість регулювання в широкому діапазоні технологічних параметрів: маси бойку, висоту його підйому, частоти нанесення ударів, застосування забивних пробовідбірників характеризується значними затратами часу на буріння свердловин унаслідок малої ударної потужності. Ударна потужність пробовідбірника також впливає на якість проби, що відбирається. Чим більше енергія удару, тим для відбору проби потрібної висоти буде потрібно меншу кількість ударів. У результаті проба буде менш порушеною.

У зв'язку з цим, дослідження роботи існуючих пристроїв, а також пошук технічних рішень, спрямованих на підвищення механічної швидкості при схоронності достовірності пробовідбору, є актуальним.

Метою роботи є встановлення закономірностей динамічних процесів у забивному пробовідбірнику, який забезпечує відбирання непорушенних проб грунту.

Задачі дослідження:

- Розробка математичної моделі руху бойка на робочому ході стосовно існуючих конструкцій ударного вузла забивних пробовідбірників;

-Уточнення методики розрахунку маси нескельного грунту, яка бере участь в ударній взаємодії бойка і керноприймального снаряду в процесі пробовідбору;

-Визначення величини заглиблення за одиничний удар в піщано-глинистих грунтах та механічної швидкості буріння при обраних енергетичних і конструктивних параметрах пристрою з урахуванням висоти проби.

Одержання максимально можливої швидкості співударяння бойка з ковадлом ударного вузла пробовідбірника забезпечує ефективне відбирання представницьких проб грунту при бурінні інженерно-геологічних свердловин.

Розроблено математичні моделі і виконано порівняння швидкості руху бойка на робочому ході під дією власної ваги, пружини,що розтискається, і перепаду тиску в корпусі ударного вузла пробовідбірника.

Визначена маса піщано-глинистого грунту, яка бере участь в ударній взаємодії бойка і керноприймального снаряду, який підвищує точність розрахунку швидкості руху останнього після удару.

Запропоновано математичний опис ударного заглиблення забивного пробовідбірника в нескельний грунт, який відрізняється тим, що враховується висота проби. Це дозволяє найбільш точно визначити величину заглиблення за одиничний удар і тривалість пробовідбору.

При бурінні на морському шельфі для відбору проб грунту використовуються різні конструкції пробовідбірників. В пісках середньої щільності, глинистих грунтах з показником текучості IL меньш ніж 0,75 (м'якопластичні, тугопластічні, напівтверді, тверді) застосовують забивні і вібраційні снаряди.

У Донецькому національному технічному університеті розроблені і впроваджені легкі установки, що розміщуються на палубі неспеціалізованих судів, однією з яких є установка гідровібраційна заглибна УГВП-130. Установка призначена для однорейсового буріння свердловин в м'яких породах піщано-глинистого комплексу з прошарками твердих порід і по валунно-гальковим відкладенням. Установка має розсувну триногу опору. Її застосування разом зі спеціальним допоміжним обладнанням, яке розміщуються на фальшборті судна, дало можливість збільшити глибину свердловин, що буряться до 10 м.

У опорі установки вільно переміщується буровий снаряд (рис. 1), що складається з гідравлічного вібратора та подвійного колонкового набору.

У вихідній позиції бойок 13 під дією сили тяжіння знаходиться в крайньому нижньому положенні, внаслідок чого впускний клапан 4 закритий, а випускний клапан 7 - відкритий. Морська вода буровим насосом по нагнітальному шлангу подається в гідровібратор. По каналу в перехіднику 1 і зазору між корпусом 3 і циліндром 11 вода надходить під поршень 8, викликаючи його підйом.

Поршень 8, переміщуючись вгору, стискає пружину 10, при доходженні до випускного клапана 7, завдає по ньому удару. За рахунок сили удару стислої пружини 10 і часткового спільного ходу з бойком 13 випускний клапан 7 перекриє канали в розподільній коробці 5, а впускний клапан 4 відкриється, оскільки обидва вони пов'язані штовхачем 6. Рідина одночасно почне надходити й у верхню порожнину циліндра 11. У момент перестановки клапанного блоку бойок завдасть удару по верхньому ковадлу 12. У міру надходження рідини у верхню порожнину циліндра поршень 8 і бойок 13 спрямовуються вниз, тому що площа поршня зверху більше, ніж знизу, на величину поперечного перерізу штока 14. Клапанний блок буде зберігати своє верхнє положення за рахунок тиску рідини на випускний клапан 7. Перестановка блоку у вихідне положення відбудеться після захоплення пальцем 9 клапана 7 і спільного ходу вниз. При перестановці клапанів бойок завдасть удару по нижньому ковадлу 15.

Далі цикл роботи повториться. Відпрацьована у гідровібраторі рідина по зазору 22, каналам 23 розділової муфти 17, зазору між зовнішньою 18 і внутрішньої 19 колонковими трубами і через отвори 24 надходить на вибій свердловини вище башмака 21, розмиваючи грунт. Цим досягається гідромоніторний ефект, збільшення діаметра свердловини, зниження сили тертя й бічного опору.

Для створення зворотної циркуляції промивальної рідини в нижньому ковадлі 15 виконаний насосний блок, який складається із клапана 16 і системи розподільних каналів. Роль плунжера насоса виконує шток 14. Під час ходу штока вгору відбувається всмоктування води з свердловини через внутрішню колонкову трубу 19 в камеру під штоком, а при ході його вниз вода викидається в свердловину через клапан 16, зазор 22 між корпусом гідровібратора 3 та зовнішнім корпусом 2, канали 23, кільцевий простір між зовнішньою 18 і внутрішньою 19 колонковими трубами, а також через отвори 24.

Колонковий набір являє собою подвійну колонкову трубу, що складається із зовнішньої труби 18 і внутрішнього керноприймача 19, спеціального пелюсткового кернозахвачуючого пристрою 20 і породоруйнівного інструменту 21. Для зберігання керна від руйнування внутрішня керноприймальна труба 19 ущільнена манжетами в башмаку 21 і в циліндрі розділової муфти 17.

Працездатність та ефективність установок ДонНТУ доведена успішним застосуванням в акваторіях Чорного, Азовського, Балтійського, Баренцевого морів, в прибережній частині острова Сахалін і В'єтнаму.

Однак буровий снаряд установки УГВП-130 реалізує вібраційний спосіб відбору проб, при якому моноліт відчуває значні динамічні навантаження. Останні діють як уздовж осі моноліту, так і в поперечних напрямках (внаслідок перекосів при нанесенні ударів), в результаті чого проба порушується. Тому рекомендується використовувати забивний спосіб, так як він є низькочастотним (частота ударів не більше 1 Гц). Відібрані з свердловини з його допомогою моноліти забезпечують більш точну відповідність властивостей грунту властивостями шарів геологічного розрізу.

З забивних пробовідбірників найбільш простим по конструкції є донний пробовідбірник (рис. 2)

Пробовідбірник впроваджується в грунт за рахунок кінетичної енергії вантажу, що піднімається і скидається. Він являє собою колонкову трубу 1, забезпечену укріпленим на верхньому кінці ковадлом 2 зі штоком 3, за яким пересувається вантаж, що піднімається за допомогою каната 4 суднової лебідки 5. Пробовідбірники такого типу застосовуються лише при бурінні неглибоких свердловин в мілководній зоні через складність їх експлуатації при великих глибинах моря і в умовах хвилювання, коли внаслідок механічного зв'язку пробовідбірника з бортом судна відбувається висмикування керноприймача із грунту і порушення цілісності проби.

Для експлуатації з НДС «Діабаз» (Росія) у якості з’ємного свердловинного пристосування в малому державному геоекологічної підприємстві «Екорт» при Донецькому національному технічному університеті за участю автора було розроблено забивний грунтонос Е.ГЗ-1 (рис. 3).

Він складається з керноприймального снаряду, ударного вузла, компенсатора вертикальних переміщень і механізму переміщення бойка з канатним приводом. Керноприймальний снаряд включає в себе керноприймальну трубу 18 із башмаком 19, кернодержателем 20 і перехідником 16. Всередині перехідника розташовується зворотний кульковий клапан 17, що виключає вимивання проби при підйомі пристрою з свердловини. Ударний вузол включає ковадло 14 і бойок 13, у верхній частині якого є конусна голівка 12. Корпус 5 за допомогою перехідника 4 з'єднується з компенсатором вертикальних переміщень 3, а закінчується обмежувачем 15. Механізм переміщення бойка, представлений деталями 6-11, має канатний привід.

Грунтонос скидається всередину колони бурильних труб і зупиняється при упорі башмака у вибій. Після спуску на забій послаблюють канат 2. Механізм переміщення бойка під власною вагою опускається вниз. Захвати 10 механізму, потрапивши на конусну головку 12 бойка 13, розсуваються, стискаючи пружину 9, і пройшовши вниз, захоплюють голівку. Лебідкою піднімають бойок. Досягнувши перехідника 4, верхні кінці захватів, забезпечені виступами, зміщуються усередину, обертаючись на осі 11. Нижні кінці розсуваються. Бойок падає, завдаючи удару по ковадлу 14. Його енергія передається перехіднику 16, керноприймальній трубі 18 і башмаку 19.

Відбувається впровадження керноприймального снаряду в грунт. Знову відпускають канат, і робочий цикл механізму повторюється. Після закінчення забивання колону бурильних труб піднімають до упору посадкового кільця компоновки низу бурильної колони в опірне кільце 21 і далі на величину рейсу. Після чого грунтонос витягують з свердловини на канаті.

Можливий хід механізму переміщення бойка в компенсаторі 3 до упору замку 6 в перехідник 1 перевищує робочий хід бойка на висоту можливих вертикальних переміщень бурового судна, що виключає передчасне висмикування керноприймального снаряду з грунту.

Вільне падіння бойка на робочому ході сприятливо позначається на формуванні ударних імпульсів необхідної величини і характер занурення грунтоноса. Проте, результати виробничих випробувань грунтоноса Е.ГЗ-1, проведені на шельфі морів Далекого Сходу, показали, що, незважаючи на знайдені конструктивні рішення, через механічний зв'язок з судном неможливо повністю виключити вплив вертикальних переміщень плавосновання на занурення керноприймача в грунт. Неритмічна робота ударного вузла негативно позначається на якості одержуваного зразка. Тому з усього різноманіття технічних засобів для пробовідбору найбільш ефективними за якістю відбору моноліту є автономні пробовідбірники з гідравлічним приводом.

Забивний пробовідбірник Е.ЗП-89 (мал. 4) призначений для відбору проб грунтів піщано-глинистого комплексу непорушеної будови, що відносяться до I-IV категорії по бурімості, при бурінні інженерно-геологічних свердловин за технологією з використанням СЗП на континентальному шельфі морів і океанів.

Пробовідбірник працює таким чином.

Пробовідбірник опускають у свердловину на тросі або скидають без троса. При контакті поверхонь втулки 7 і посадкового кільця КНБК спуск закінчується. Рідина заповнює порожнини гідродвигуна. Завдяки тиску робочого агента на нижню поверхню поршня 5 останній почне підніматися спільно зі штоком і розташованими в його проточках пружинними обмежувачами 4. Відпрацьована рідина, що знаходиться у верхній порожнині циліндра 3, витісняється поршнем в кільцевій зазор між зовнішньою поверхнею корпусу гідродвигуна 10 і внутрішньою поверхнею корпусу 13 пробовідбірника, а звідти в кільцевій зазор між зовнішньою поверхнею корпусу 13 і внутрішньою поверхнею бурильної колони.

Коли поршень займає верхнє положення, верхній обмежувач 4 взаємодіє з випускним клапаном 2 і зупиняється. Випускний клапан 2 через штовхач 6 утримується у вихідному положенні тиском рідини на впускний клапан 1. При подальшому підйомі поршня почне стискатися пружина 8 до моменту контакту верхнього та нижнього обмежувачів 4. Удар обмежувачів і сила стиснення пружини будуть передані через випускний клапан 2 і штовхач 6 клапану 1. Останній підніметься і відкриє впускні вікна клапанної коробки, забезпечивши доступ рідини у верхню порожнину циліндра 3. Одночасно клапан 2 перекриє вихлопне вікно. Після перестановки клапанів тиск рідини в над-і подпоршневой порожнинах циліндра 3 вирівнюється.

Поршень і пов'язані з ним деталі почнуть рухатися вниз під дією результуючої сили з боку верхньої порожнини циліндра 3. При нижньому положенні поршня нижній обмежувач 4 буде зупинений опорним вузлом тяги 9. У процесі подальшого опускання поршня пружина 8 стиснеться до моменту зіткнення обмежувачів 4. Удар по нижньому обмежувачу 4 і сила стиснення пружини передадуть через тягу 9 на клапан 2. Останній зміститься вниз і відкриє вихлопне вікно. Впускний клапан 1 також опуститься вниз під дією швидкісного напору рідини і власної ваги і закриє впускні вікна клапанної коробки.

Після нової перестановки клапанів всі рухомі деталі займуть вихідне положення. Цикл роботи повториться.

Корпус захоплюючого пристрою, забезпечений захватами 11, встановленими в пазах, будучи кінематично пов'язаних зі штоком поршня 5, повністю повторює характер руху останнього. За рахунок пружини захвати постійно зберігають зімкнуте становище.

При русі поршня гідродвигуна вгору відбувається підйом бойка 12, при контакті верхньої похилої поверхні захватів 11 з втулкою бойок 12 звільняється, отримуючи можливість безперешкодного падіння до зіткнення з ковадлом 14.

Відновлення системи «захоплення - бойок» здійснюється при ході поршня вниз.

Занурення керноприймального снаряду в грунт відбувається в результаті сумісної дії ударів бойка 12 і тиску промивальної рідини. При цьому проби, що відбирається входить до керноприймальної труби 15. У процесі заглиблення корпус 13 пробовідбірником переміщується щодо посадочної втулки 7 на величину, рівну довжині рейсу. Після занурення керноприймального снаряду в породу на довжину рейсу отвори в сигналізаторі перекриваються посадковою втулкою 7. Тиск у системі зростає, що й спостерігається по манометру. Після отримання сигналу подачу рідини припиняють і витягають керноприймальний снаряд з пробуреної свердловини. Опускають овершот, який з'єднується з голівкою пробовідбірника, і піднімають його на поверхню.

Аналізуючи забивні пробовідбірники, що використовуються, можна виділити кілька типів виконання ударних вузлів, які мають відмінні особливості конструкції:

Ударний вузол являє собою корпус, ковадло і бойок з канатним приводом. У верхній частині бойка є вушко для з'єднання його з канатом лебідки. Лебідка знаходиться на поверхні. Підвішений на канаті бойок переміщається в корпусі пробовідбірника. Для нанесення удару лебідкою піднімають бойок у верхнє положення, потім розгальмовують барабан лебідки, в результаті чого бойок рухається вниз під власною вагою.

Ударний вузол складається з корпусу, ковадла і бойка з пружиною. У верхній частині бойка є конусна голівка. Механізм переміщення бойка представляє собою підпружинені пружиною захвати, що мають можливість провертатися на осі. При контакті з головкою бойка захвати розсуваються і захоплюють бойок, в кінці ходу вгору звільняють його. У верхній частині корпусу ударного вузла розташована пружина, верхній кінець якої закріплений в корпусі. Нижній кінець пружини спирається на бойок. Пружина стискається при русі бойка вгору, розтискається відповідно при русі бойка вниз. Наприкінці руху бойка вниз (робочого ходу) відбувається його ударна взаємодія з ковадлом, в результаті занурення керноприймальної труби в грунт і відбір проби.

Ударний вузол складається з корпусу, ковадла і бойка. Механізм переміщення бойка представляє собою підпружинені пружиною захвати, що мають можливість провертатися на осі. Бойок у верхній частині оснащений конусної голівкою. Захвати, потрапляючи на конусну головку, розсуваються і захоплюють бойок. Наприкінці ходу вгору бойок звільняється від захоплень і падає вниз під власною вагою. На бойок вдягнені манжети з метою герметизації подбойкової порожнини ударного вузла. У надбойковій порожнині в корпусі ударного вузла є бічний отвір, через який в порожнину надходить рідина. Герметизація подбойкової порожнини, заповненої повітрям, дозволяє використовувати вплив гідростатичного тиску стовпа рідини на швидкість падаючого бойка. Величина гідростатичного тиску визначається глибиною моря.

Щодо другого та третього типів конструкцій ударних вузлів, відзначимо, що для підйому бойка може використовуватися канатний або гідравлічний привід.

У процесі виконання магістерської роботи проводяться дослідження динаміки бойка забивного пробовідбірника.

На даному етапі досліджено два варіанти виконання ударних вузлів існуючих конструкцій забивних пробовідбірників:

Бойок пов'язаний з канатом на робочому ході

1) Згідно з рисунком 5, ударний вузол забивного пробовідбірника включає бойок 3, ковадло 4 і корпус 5. Бойок з'єднаний з канатом 2 поверхової лебідки 1. Знизу до корпусу ударного вузла приєднаний керноприймальний снаряд. Для відбору проби грунту лебідкою піднімають бойок у верхнє положення і розгальмовують барабан, бойок під власною вагою рухається вниз. В результаті співударяння бойка з ковадлом відбувається заглиблення керноприймальної труби в грунт. На робочому ході бойка на нього діють такі сили (рис. 6):

Сила тяжіння G

Архімедова сила Pa

Сила лобового опору R

Сила гідравлічного опору Pг

Сила тертя Fтр

Сила обважнення бойка за рахунок збільшення довжини каната Gк

Сила опору лебідки Рл

Під дією розглянутих сил складено математичну модель руху бойка для ламінарного і для турбулентного режимів руху рідини, що обтікає бойок.

При ламінарному режимі руху рідини:

где  – прискорення бойка, м/с2; mб – маса бойка, кг; g – прискорення сили тяжіння, м/с2;

– прискорення бойка, м/с2; mб – маса бойка, кг; g – прискорення сили тяжіння, м/с2;  – щільність рідини, в якій відбувається рух бойка, кг/м3;

– щільність рідини, в якій відбувається рух бойка, кг/м3;  – щільність матеріалу бойка, кг/м3; c – коефіцієнт лобового опору, значення якого залежить від форми обтічного тіла;

– щільність матеріалу бойка, кг/м3; c – коефіцієнт лобового опору, значення якого залежить від форми обтічного тіла;  – швидкість бойка щодо рідини, м/с;

– швидкість бойка щодо рідини, м/с;  – коефіцієнт Дарсі; D и d відповідно внутрішній діаметр корпусу ударного вузла і діаметр бойка, м; fтр – коефіцієнт тертя руху;

– коефіцієнт Дарсі; D и d відповідно внутрішній діаметр корпусу ударного вузла і діаметр бойка, м; fтр – коефіцієнт тертя руху;  – кут між вертикаллю і віссю пробовідбірника (зенітний кут свердловини), градус; q – вага 1 м каната; x – поточне переміщення бойка, м; kэ – коефіцієнт, що враховує ексцентричне розташування бойка;

– кут між вертикаллю і віссю пробовідбірника (зенітний кут свердловини), градус; q – вага 1 м каната; x – поточне переміщення бойка, м; kэ – коефіцієнт, що враховує ексцентричне розташування бойка;  – кінематична в'язкість, м2/с.

– кінематична в'язкість, м2/с.

При турбулентному режимі руху рідини:

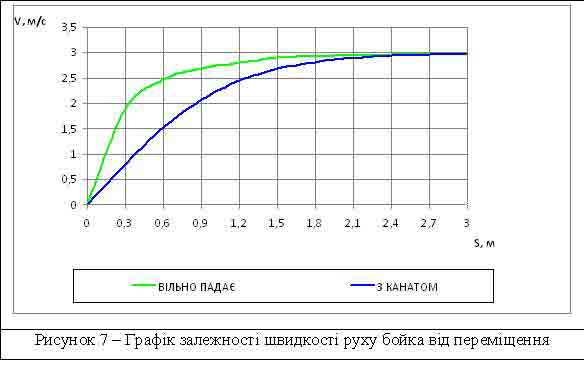

Рішення рівнянь здійснюється на ПЕОМ за допомогою програми Mathcad. У результаті рішення рівняння отримуємо значення параметрів, що характеризують рух бойка, а саме: час, швидкість і переміщення. З метою порівняння розрахунки параметрів руху бойка були виконані для подібної конструкції з вільно падаючим бойком. Результати розрахунків представлені на графіку (рис. 7).

Розрахунок виконано для таких конструктивних параметрів ударного вузла пробовідбірника:

-Діаметр бойка 69 мм;

-Зовнішній діаметр корпусу ударного вузла 89 мм (товщина стінки складає 5 мм);

-Щільність матеріалу бойка 7850 кг/м3 (сталь);

-Маса бойка 50 кг.

При виконанні розрахунку також враховано умови експлуатації пробовідбірника, властивості промивальної рідини, маса лебідки та каната:

-Щільність промивної рідини 1050 кг/м3 (морська вода);

-Кінематична в'язкість промивної рідини 0,000001 м2 / с;

-Зенітний кут свердловини;

-Вага 1 метра каната 0,981 Н;

-Маса лебідки 200 кг.

Висновок: у разі, коли бойок вільно падає, його швидкість зростає швидше, ніж коли він має зв'язок з канатом. Тобто, канат, що зв'язує бойок з поверхневим обладнанням обмежує зростання швидкості руху бойка на початковому етапі. На наступному етапі зростання швидкості припиняється в обох випадках. Значення швидкостей практично однакові.

На бойок, що вільно падає діє сила пружини, що розтискається

Згідно зі схемою (рис. 8) ударний вузол складається з корпусу 3, ковадла 1 і бойка 2 з пружиною 4. В якості приводу механізму переміщення бойка використовується гідродвигун. У верхній частині бойка є конусна голівка. Механізм переміщення бойка представляє собою захвати, що мають можливість провертатися на осі. При контакті з головкою бойка захвати розсуваються і захоплюють бойок, в кінці ходу вгору звільняють його. У верхній частині корпусу ударного вузла розташована пружина, верхній кінець якої закріплений в корпусі. Нижній кінець пружини спирається на бойок. Пружина стискається при русі бойка вгору, розтискається відповідно при русі бойка вниз.

Наприкінці руху бойка вниз (робочого ходу) відбувається його ударна взаємодія з ковадлом, в результаті занурення керноприймальної труби в грунт і відбір проби.

На робочому ході бойка на нього діють такі сили (рис. 9):

Сила тяжіння G

Архімедова сила Pa

Сила лобового опору R

Сила гідравлічного опору Pг

Сила тертя Fтр

Сила дії пружини Рпр

Робочий хід бойка складається з двох етапів:

1-й етап – бойок рухається вниз під дією сили власної ваги і сили пружини, що розтискається до тих пір, поки хід бойка не перевищить робочий хід пружини.

2-й етап – бойок, звільняючись від пружини, продовжує рухатись вниз під дією власної ваги.

Під дією розглянутих сил складено математичну модель руху бойка на двох етапах для ламінарного і для турбулентного режимів руху рідини.

На першому етапі:

При ламінарному режимі руху рідини

де Z – жорсткість пружини, Н/м; h0 – попередній натяг пружини; h – робочий хід пружини.

При турбулентному режимі руху рідини

На другому етапі:

При ламінарному режимі руху рідини

При турбулентному режимі руху рідини

Рішення рівнянь здійснюється на ПЕОМ за допомогою програми Mathcad. У результаті рішення рівняння отримуємо значення параметрів, що характеризують рух бойка, таких як час, швидкість і переміщення.

Розрахунок виконано для таких конструктивних параметрів ударного вузла пробовідбірника:

-Діаметр бойка 69 мм;

-Зовнішній діаметр корпусу ударного вузла 89 мм (товщина стінки складає 5 мм);

-Щільність матеріалу бойка 7850 кг/м3 (сталь);

-Маса бойка 50 кг;

- Робочий хід пружини 0,3 м;

-Жорсткість пружини 2500 Н / м.

При виконанні розрахунку також враховано умови експлуатації пробовідбірником і властивості промивальної рідини:

-Щільність промивної рідини 1050 кг/м3 (морська вода);

-Кінематична в'язкість промивної рідини 0,000001 м2 / с;

-Зенітний кут свердловини.

Розглянуто вплив кільцевого зазору між стінками корпусу ударного вузла і бойком на його динаміку. Для цього виконаний аналогічний розрахунок параметрів руху бойка для значень кільцевого зазору 3, 4 і 5 мм. На графіку (рисунок 9) представлені залежності швидкості руху падаючого бойка від його переміщення при різних значеннях зазору між стінкою корпусу і бойком.

Сила дії пружини, що розтискається сприяє різкому збільшенню швидкості бойка. При подальшому переміщенні бойок звільняється від пружини і його швидкість падає. Максимальне значення швидкості бойка спостерігається, коли значення ходу бойка співпадає із значенням робочого ходу пружини.

Висновок: при використанні такої конструкції необхідно погоджувати хід бойка з робочим ходом пружини, щоб швидкість співударяння бойка з ковадлом була якомога більше. Отже, і енергія удару буде більше. Але при збільшенні швидкості бойка збільшуються і гідравлічні опори, які сприяють зниженню швидкості. Для зменшення гідравлічних опорів в нижній частині корпусу виконуються отвори для виходу рідини.

Відповідно до ГОСТ 12071 – 2000 «ГРУНТИ Відбір, пакування, транспортування та зберігання зразків» [8], який діє в більшості країн колишнього Радянського Союзу, включаючи Україну, для відбору проб монолітів в пісках середньої щільності і глинистих грунтах з показником пластичності не більше 0,75 застосовують забивні грунтоноси і пробовідбірники. Незважаючи на наявні конструктивні відмінності забивні пристрої принципово складаються з бойка, ковадла, керноприймальної труби і башмака (рис.10). Під дією періодичних ударів бойка по ковадлу відбувається заглиблення керноприймальної труби з башмаком в грунт. При цьому останній у вигляді стовпчика керна входить всередину труби. Так як грунти, для яких рекомендується застосування забивного способу занурення, переважно пухкі й набухаючі, то буде справедливим вважати, що керн, незважаючи на різницю діаметрів башмака і керноприймальна труби, буде стикатися з поверхнею труби. Перед кожним наступним ударом бойка керноприймальна труба знаходиться у спокої.

Величину швидкості, яку отримує керноприймальна частина пристрою, можна визначити, використовуючи формулу класичної теорії удару:

де V1 – швидкість руху бойка в момент зіткнення, м/с; Ry – коефіцієнт відновлення швидкості при ударі; mпр – приведена маса інструменту, що сприймає удар, кг; m1 – маса бойка, кг.

Приведена маса включає масу керноприймальної труби з башмаком m2 і масу грунту, зчепленого з інструментом:

Б.М. Ребрик [9,10] визначає масу грунту, що бере участь в ударному зіткненні, згідно зі схемою на мал.10 а, використовуючи вираз:

где Vгp – об'єм грунту, м ;  – щільність грунту; l – поточна глибина занурення в грунт (висота проби), м; Dн, D – відповідно зовнішній та внутрішній діаметр керноприймальної труби, м;

– щільність грунту; l – поточна глибина занурення в грунт (висота проби), м; Dн, D – відповідно зовнішній та внутрішній діаметр керноприймальної труби, м;  – кут між вертикальною лінією і твірною конуса грунту, який в результаті прояву сил зчеплення бере участь в ударі, градус.

– кут між вертикальною лінією і твірною конуса грунту, який в результаті прояву сил зчеплення бере участь в ударі, градус.

Як бачимо, величина mгp являє собою суму двох мас: грунту, прилеглого до зовнішньої і внутрішньої поверхонь керноприймальної труби, і залежить головним чином, від кута  . Формула (9) виведена Б.М. Ребриком, виходячи з умови, що Vгp це обсяг усіченого конуса з діаметром меншої підстави, рівним, Dн за вирахуванням обсягу керноприймальної труби і порожнього простору всередині неї. При цьому порожній простір усередині керноприймача також має форму усіченого конуса (рис. 10 а).

. Формула (9) виведена Б.М. Ребриком, виходячи з умови, що Vгp це обсяг усіченого конуса з діаметром меншої підстави, рівним, Dн за вирахуванням обсягу керноприймальної труби і порожнього простору всередині неї. При цьому порожній простір усередині керноприймача також має форму усіченого конуса (рис. 10 а).

Такий підхід є вірним при зануренні забивного пробовідбірника в грунт на глибину, меншу l1 . Величину l1 можна розрахувати за формулою:

При глибині занурення, більшої l1 ,пустий простір усередині керноприймальної труби пробовідбірника має форму нормального конуса (рис. 10 б), його обсяг постійний. У цьому випадку масу грунту, зчепленого з інструментом, слід визначати з виразу:

За наведеними залежностях розрахована маса грунту, зчепленого з інструментом. Розрахунки виконувалися для піску дрібного  , супіски пластичної

, супіски пластичної  , суглинку м'якопластичного

, суглинку м'якопластичного  та глини тугопластічної

та глини тугопластічної  . Проведено порівняння отриманих результатів з результатами розрахунків за формулою, запропонованої в роботах Б.М. Ребрика. Воно показало: при відносно великих глибинах занурення розбіжність в результатах велика. Так при ударному зануренні керноприймальна труби діаметром 89 м на 1 м розбіжність у масі грунту, зчепленого з інструментом, складає 17-25%. У зв'язку з цим, для точного визначення наведеної маси інструменту, що бере участь в ударному взаємодії, при глибині занурення, більшої l1 , рекомендується користуватися залежністю (11).

. Проведено порівняння отриманих результатів з результатами розрахунків за формулою, запропонованої в роботах Б.М. Ребрика. Воно показало: при відносно великих глибинах занурення розбіжність в результатах велика. Так при ударному зануренні керноприймальна труби діаметром 89 м на 1 м розбіжність у масі грунту, зчепленого з інструментом, складає 17-25%. У зв'язку з цим, для точного визначення наведеної маси інструменту, що бере участь в ударному взаємодії, при глибині занурення, більшої l1 , рекомендується користуватися залежністю (11).

Ребрик Б.М. Практическая механика в разведочном бурении. - М.: Недра,1982.-319 с.

Гейер В.Г., Дулин В.С., Заря А.Н. Гидравлика и гидропривод. – М.: Недра, 1991.– 331 с.

Лейбензон Л.С. Собрание трудов, т.3. Нефтепромысловая механика. – М.: Изд–во Академии наук СССР, 1955. – 678 с.

Асеев А.Г., Распопов В.М., Хворостовский С.С. Бурение разведочных скважин на шельфе. – М.: Недра, 1988. – 197 с.

Каракозов А.А., Рязанов А.Н. Перспективы разработки забивных устройств для отбора монолитов при бурении морских скважин с использованием съемных скважинных приспособлений // В сб. "Бурение скважин в осложненных условиях". – Донецк: ДонГТУ, 1996. – С.130–132.

Рязанов А.Н. О влиянии величины кольцевого зазора на скорость соударения бойка ударного узла с наковальней. // В сб. "Бурение скважин в осложненных условиях". – Донецк: ДонГТУ, 1996. – С.72–75.

Ребрик Б.М. Бурение инженерно-геологических скважин. - М.: Недра,1990.-336 с.

ГОСТ 12071-2000. Грунты. Отбор, упаковка, транспортирование и хранение образцов. – Введ. 01.07.2001. – М.: Изд-во стандартов, 2001. – 15 с.

Ребрик Б.М. Справочник по бурению инженерно-геологических скважин. – М.: Недра, 1983. – 288 с.

Ребрик Б.М. Ударное бурение грунтов. – М.: Недра, 1976. – 232 с.

© ДонНТУ 2010 Середа Оксана