Смирнов В. К., Шпакунов И. А., Коваль А. В., Приставко П. С.

ПОТЕРИ ЭНЕРГИИ НА ШЕВЕЛЕНИЕ

сборник статей «Вопросы рудничного транспорта»,

вып. 12, К. «Наукова думка», 1972, 16–24

При транспортировании насыпного груза ленточным конвейером происходит непрерывное перемешивание груза, изменение его формы. Энергия, затрачиваемая на перемешивание материала, изменение его формы безвозвратно идет на нагрев материала и ленты, их истирание и другие потери, связанные с деформацией материала. Эти виды энергии в дальнейшем условимся называть энергией, идущей на «шевеление» материала. Определение величины этой энергии является задачей данной работы.

Для конвейерных установок потери энергии на «шевеление» насыпного груза определяются упругой деформацией конвейерной ленты между роликами. При входе порции материала на роликоопору лента сдавливает его; в этом случае возникает пассивное давление насыпного груза. После прохождения роликоопоры груз под действием активного давления изменяет свою форму. Частота деформации груза определяется соотношением

![]() (1)

(1)

где ![]() – скорость движения ленты,

– скорость движения ленты, ![]() – расстояние между роликоопорами.

– расстояние между роликоопорами.

Для преодоления пассивного сопротивления деформации насыпного груза требуется определенная затрата работы. Часть ее возвращается в систему в виде активной работы при развале насыпного груза. При этом также происходят потери энергии на «шевеление».

Отношение потерь энергии на

«шевеление» насыпного груза к его активной работе обозначим через

коэффициент ![]() и

назовем его коэффициентом удельных потерь энергии на «шевеление»

груза

и

назовем его коэффициентом удельных потерь энергии на «шевеление»

груза

![]() (2)

(2)

где ![]() – потери энергии на «шевеление» насыпного

груза,

– потери энергии на «шевеление» насыпного

груза, ![]() –

активная работа при развале насыпного груза.

–

активная работа при развале насыпного груза.

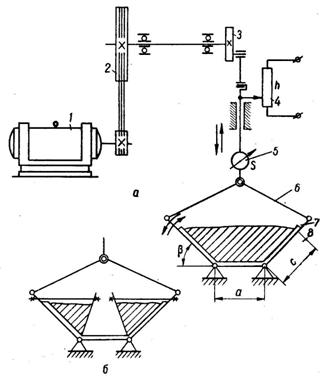

Определение коэффициента удельных потерь энергии на «шевеление» груза в зависимости от его физических свойств, частоты и амплитуды колебания производилось на специально изготовленном стенде (рис. 1), представляющем собой желоб с наклонными бортами 7, которые качаются на шарнирах относительно днища желоба.

Рис. 1. Стенд для определения коэффициента удельных потерь энергии на «шевеление» насыпного груза:

Борта приводятся в колебательное движение

электродвигателем постоянного тока 1 через клиноременную

передачу 2 и кривошипно-шатунный механизм. Величина частоты колебания

регулируется путем изменения подаваемого на двигатель напряжения. Угол наклона

бортов ![]() можно изменять от 0 до 80° путем

замены тяг 6, а амплитуда колебания бортов

можно изменять от 0 до 80° путем

замены тяг 6, а амплитуда колебания бортов ![]() регулируется

сменными эксцентриками 3 в пределах 0030/

– 6000/ . Для

того чтобы коэффициент трения между бортами и насыпным грузом был таким же, как на конвейере, борта покрыты резиной 8. Днище, борта

желоба и кривошипно-шатунный механизм установлены на общей раме. Все

вращающиеся узлы (шарниры) собраны на шарикоподшипниках.

регулируется

сменными эксцентриками 3 в пределах 0030/

– 6000/ . Для

того чтобы коэффициент трения между бортами и насыпным грузом был таким же, как на конвейере, борта покрыты резиной 8. Днище, борта

желоба и кривошипно-шатунный механизм установлены на общей раме. Все

вращающиеся узлы (шарниры) собраны на шарикоподшипниках.

Для определения потерь

энергии ![]() и активной работы материала

и активной работы материала ![]() при амплитуде колебаний боковых стенок

при амплитуде колебаний боковых стенок ![]() необходимо знать усилие в штоке

необходимо знать усилие в штоке ![]() и его перемещение

и его перемещение ![]() за цикл колебания боковых стенок. Шток

кривошипно-шатунного механизма соединен с

тягами через динамометр типа ЭДК-ДГИ, сигнал с которого подавался на

осциллограф Н-700; одновременно записывалось перемещение

штока при помощи потенциометрического датчика перемещения 4, сигнал с

которого подавался также на осциллограф Н-700.

за цикл колебания боковых стенок. Шток

кривошипно-шатунного механизма соединен с

тягами через динамометр типа ЭДК-ДГИ, сигнал с которого подавался на

осциллограф Н-700; одновременно записывалось перемещение

штока при помощи потенциометрического датчика перемещения 4, сигнал с

которого подавался также на осциллограф Н-700.

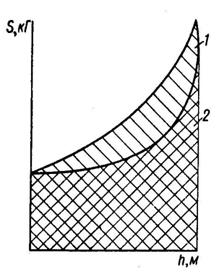

По данным осциллограмм строим диаграмму

![]() ,

, ![]() (рис.2).

Площадь 1 характеризует работу при

сжатии насыпного груза

(рис.2).

Площадь 1 характеризует работу при

сжатии насыпного груза ![]() , площадь

2 – работу при развале насыпного груза

, площадь

2 – работу при развале насыпного груза ![]() . Разность работ

. Разность работ ![]() и

и ![]() , соответствующая на графике площади

петли, равна потере энергии

, соответствующая на графике площади

петли, равна потере энергии

![]() (3)

(3)

Определение

активной работы насыпного груза производилось при частоте колебания бортов ![]() . С учетом этого разработана методика

определения активной

работы насыпного груза.

. С учетом этого разработана методика

определения активной

работы насыпного груза.

Рис. 2. Зависимость усилия в штоке от его перемещения за цикл колебаний боковых стенок