Автор: Diverse Technologies, Cambridge UK

Источник: статья опубликована на сайте Diverse Technologies

Точечная сварка является быстрым и надежным методом соединения. В статье рассматривается один из способов достижения оптимальных условий, необходимых для лучших сварных швов.

(впервые опубликовано в Welding & Metal Fabrication, сентябрь 2000)

Точечная сварка, как правило, быстрый и надежный метод соединения листов металла. Несмотря на скорость, должна присутствовать хорошо определенная последовательность действий во время процесса сварки для достижения приемлемых результаты. Эта последовательность сварки может быть скорректирована, чтобы максимизировать пропускную способность. Опасность заключается в попытке слишком сильно сократить цикл, что приводит к целому ряду дефектов сварки. С другой стороны, чрезмерная осторожность приводит к сварке в два раза дольше и снижению производительности. Как же могут быть созданы лучшие и самые быстрые условий сварки? Ключи к разгадке должны быть найдены при рассмотрении событий, которые происходят в течение одного цикла сварки, ближе.

Три шага осуществления контактной сварки

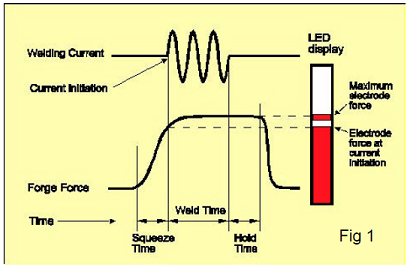

Каждая контактная сварка состоит из трех этапов – Время Сжатия, Время Сварки, и Время удержания, как показано на рис.1. Эти три шага происходит плавно в доли секунды, которая требуется, чтобы сделать каждый сварочный шов. Каждый этап занимает долю от общего времени сварки.

- Время Сжатия. Сварочные электроды сводятся воедино, и применяется ковочная сила, что сжимает листы металла вместе. Ковочной силе необходимо немного времени, чтобы достичь правильной величины, и определенная сил должна быть установлена до того, как может начаться второй этап.

- Время Сварки. После правильного применения силы сварки, сварочный ток проходит между электродами в течение определенного периода времени. Это обычно выражается как число циклов сварочного тока. Электрический ток нагревает и плавит места между слоями листового металла, заставляя их свариваться.

- Время Удерживания. После того как электрический ток отключен, электроды остаются зажатыми по ширине места сварки, в то время как оно затвердевает. Только тогда электроды можно извлечь

Сварочные системы управления позволяют операторам устанавливать множество ключевых параметров для сопротивления сварочных швов. Это должно определять последовательность действий, которые происходят во время каждой точечной сварки, но это не может быть применено на практике. Системы контроля за распределение и величину сварочного тока обычно обеспечивают достижение заданных значений. Однако нет такой степени контроля над распределением и величиной ковочной силы. Различия в действии пневматических цилиндров может привести к значительным отклонениям орудия от орудия по обоим параметрам: достигнутой ковочной силы и скорости, применяемой ковочной силой во время сжатия.

Дефекты контактных сварных швов из-за неправильного распределения... времени сжатия

Если не достаточно времени было отведено для сварочных электродов, чтобы собраться вместе, необходимая сила может быть не достигнута до включения электрического. Металлические листы начинают соединяться и плавиться, в то время как сила между электродами по-прежнему увеличивается.

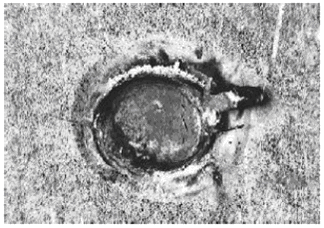

В этом случае металлические листы не сжимаются должным образом за счет сварочных электродов до того, как начинается сварочный ток. В результате электрическое сопротивление будет больше, чем оно должно быть. Это приводит к нагреванию металлов до более высокой температуры, и их внешние поверхности могут расплавиться. Вторым следствием является то, что, так как сварочный ток появился слишком рано, сила между электродами продолжает расти, что приводит к тому, что расплавленный металл вынуждены убрать от сварки из-за сильного брызганья поверхности. Чрезмерное повышение температуры листов может привести к сожженным поверхностным условиям и электроды могут приклеиться к горячим поверхностям, что вызывает электродные образования, медные осадки в зоне сварки и чрезмерный износ электродов на покрытии.

Между тем, в пространство между листами, где точечной сварки должна быть сформирована, преждевременно расплавленный материал может быть выслан между плотно соединенными поверхности, и последующего кусок сварки может содержать пустот и пористости.

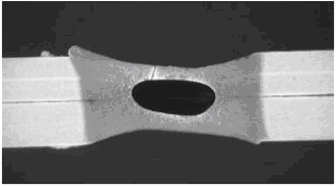

Избыточное нагревание и свплески, ведущие к поверхности

Сильная пузырчатая поверхность

... времени сварки

Сварочный ток подает энергию для воспроизведения точечной сварки между двумя листами металла. Если подается слишком мало энергии, сварная сила будет меньше, чем требуется с возможностью последующего сбоя. Если обеспечивается слишком много энергии, то материал будет перегреваться и может образовывать расплавленный металл, который ведет ко многим из потенциальных дефектов, о которых говорилось выше.

Энергия, которую подают к сварке, контролируется путем регулирования сварочного тока и времени, за которое она протекает. Эти два параметра должны быть определены в процессе испытания сварки, а затем занесены в систему контроля использования сварочного оборудования.

... времени ковки

Электроды должны оставаться зажатыми вместе достаточно долго для закрепления сварного шва после прекращения подачи тока. Если это время слишком коротко, то сварной шов между листами может еще быть расплавленным и листы распадутся. Результат - слабая или неудачная сварка.

Если время ковки является слишком долгое в целях обеспечения закрепления сварных швов, это излишне замедляет скорость производства.

Дефекты контактных сварных швов из-за неправильной ковочной силы

Ковочная сила, которая производится между сварочными электродами, должна достичь требуемого значения перед подачей сварочного тока. Полезно называть силу, которая применяется только тога, когда сварочный ток подается, силой сжатия. Сила сжатия должна быть достаточно высокой, чтобы произвести хороший электрический контакт со сварочными электродами. На практике было обнаружено, что сила сжатия может быть немного меньше, чем пик силы для достижения надежных сварных швов. Если контроллер сварки скорректирован для достижения этого состояния, то идет долгий путь для достижения оптимальной скорости для сварки.

Максимальную силу, которая появляется в то время, как сварочный ток работает, мы называем пик силы. Смотреть рис.1 Если пик силы является слишком низким, электрическое сопротивление между металлическими листами будет высоким, а нагревательный эффект тока будет больше, ведя к возможным дефектам описанным выше. Если пик силы слишком высок, тогда поверхности листового металла могут быть изрезаны, а изменения в разделе могут производить трещины или куски, которые приведут к будущим дефектам.

Максимализируем скорость сварки - сводим к минимуму дефекты

Измеряйте силу между электродами на орудии, используя анализатор сжатия. Это покажет два значения силы – силу сжатия и пик силы.

Настраиваем пик силы на правильное значение

Если два значения (сила сжатия и пиковая сила) показанные на анализаторе сжатия одинаковые, значит время сжатия слишком долгое. В этом случае снижаем время сжатия, пока сила сжатия ниже, чем пик силы. Это показывается на аналоговом дисплее анализатора сжатия в виде двух соседних светящихся светодиодов. Время сжатия в настоящее время сводится к минимально допустимому значению. Скорость сварки является максимальной.

Таким образом, не только анализатор сжатия позволяет пользователям устанавливать правильную силу электрода, указав как силу сжатия и пиковую силу во время цикла сварки, он также позволяет устанавливать время сжатия.

Правильно настроив время сжатия, можно максимизировать уровень продуктивности без введения потенциальных дефектов. Например, если время сжатия может быть уменьшено на двадцать миллисекунд за сварку (1/50 секунды за сварку) и сварочный аппарат производит 60,000 сварных швов в день, то общая экономия времени 20 минут в день достигнуты. Производительность сварочной последовательности была улучшена, и надежность сварных швов была также обеспечена.