Факультет экологии и химической технологии

Кафедра химической технологии топлива

Специальность «Химическая технология высокомолекулярных соединений»

Исследование процесса ламинирования полимерных материалов

Научный руководитель: доц., к.т.н Праздникова Татьяна Николаевна

Реферат по теме выпускной работы

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Актуальность работы: на сегодняшний день качество соединения композиции полипропилен прозрачный и полипропилен металлизированный недостаточно для обеспечения требования рынка упаковки . Поэтому исследования с целью улучшения прочностных показателей пленок являются актуальными.

Новизна: до проведения данной работы было неизвестно и из литературных источников не установлено комплексное влияние факторов на прочностные характеристики исследуемых материалов;

Теоретическое значение заключается в установлении факторов, влияющих на прочностные характеристики;

Объект — взаимодействие клеевых композиций с полимерными материалами;

Предметы исследования: клеевая композиция, полимерные материалы,краски;

Цель: изучить свойства ламинированных пленок;

Обеспечить прочность соединения ламинированных полимерных материалов.

Задачи: для достижения поставленной цели, необходимо решить следующие задачи:

1.Изучить теоретические аспекты и выявить природу проблем, возникающих в процессе ламинирования;

2.Выявить параметры, влияющие на процесс полимеризации клеевой композиции;

3.Провести исследования, направленные на выявления характера влияния факторов на получения высоких прочностных характеристик ламинированной пленки;

4.Обозначить тенденции развития тематики «Ламинирование полимерных материалов»

1 ЛИТЕРАТУРНЫЙ ОБЗОР

Само понятие ламинирования происходит от английского слова «laminate» — покрытие листа бумаги защитным слоем пленки, отсюда и название оборудования на котором осуществляется этот процесc ламинатор. Процесс ламинирования относительно недавно стал необходимой составляющей нашей повседневной жизни (это действительно так: водительские удостоверения, талоны технического осмотра, пропуска, паспорта и многое другое), но, несмотря на это уже прочно занял свое место и сдавать позиции не собирается.[1]

Сферы применения данного вида продукции очень обширны и разнообразны, в связи с этим в свет стали появляться различные виды ламинаторов: пакетные и рулонные, которые в свою очередь подразделяются на офисные, модели со средней производительностью и высокопроизводительные промышленные машины — способны работать в круглосуточном режиме с миллионными тиражами

Главным назначением ламинирования прежде всего является защита от внешних факторов окружающей среды. Все изображения с электростатических принтеров все еще остаются довольно уязвимыми к погоде и механическому истиранию. Отсюда и потребность в ламинации или ином поверхностном защиты этих изображений. Ламинирование уже давно вошло в обиход во многих областях, например в области полиграфии, дизайнерско-оформительских работ, рекламы и многих других.[2]

Рис.1 – Оборудование для получения ламинированной пленки

2 ФИЗИКО–ХИМИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА ЛАМИНИРОВАНИЯ

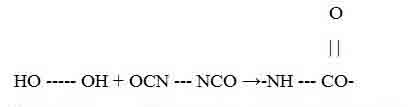

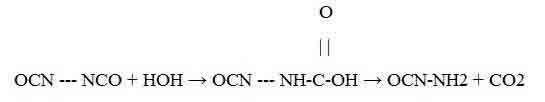

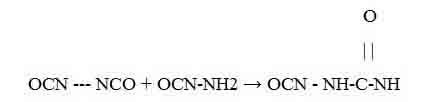

В основе процесса ламинирования полимерных материалов лежит реакция застывания двухкомпонентного полиуретанового клея, которая проходит по следующему механизму:

Первый этап: Реакция между базовым компонентом и отвердителем (В 9 раз быстрее, чем реакция с влагой)

Второй этап: Реакция избыточного изоционата и влаги

Отверждения, необратимое преобразование жидких реакционоспособных олигомеров и (или) мономеров в твердые неплавкие и нерастворимые сетчатые полимеры. В результате затвердевания фиксируется структура и обеспечивается заданный комплекс свойств реактопластов. Скорость отверждения, лимитируются химических, диффузионными факторами определяет жизнеспособность отвержденной композиции, то есть время от момента их получения до необратимой потери текучести в результате гелеобразования.[3,4] Отверждение сопровождается объемной усадки и возникновением усадочных напряжений

Компоненты смешивают при ~ 20 ° C непосредственно перед применением. Жизнеспособность образующихся при этом пастообразных составов от 30 мин до ~ 3 ч

3 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ПЛЕНОК

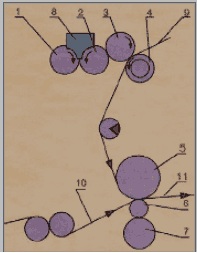

В настоящее время при ламинировании готовых полимерных пленок преобладает технология без применения растворителя. При этой технологии (рис.3.1) одно–или двухкомпонентный клей, полиуретановый, наносится в слегка подогретом состоянии. Очень липкий клей необходимо нанести равномерно, притом что грамматуры слоя очень маленькая, около 1 г/м. Предыдущая грамматура клея, подаваемого из емкости, устанавливается с помощью вращающихся навстречу друг другу валов 2 и 3. Регулировка точной грамматуры клея обеспечивается с помощью валов 3 и 4.[5] Ламинирования пленки происходит в системе из трех ламинирующим валов непосредственно после нанесения клея. Существенным преимуществом ламинирования без растворителя является исключение туннельной сушилки, необходимой как при мокром, так и при сухом способе ламинирования с растворителем. Благодаря этому очень сильно уменьшается потребление энергии в процессе ламинирования.[7] Упомянутая технология широко применяется,например, при взаимном ламинировании пленки, в том числе с участием металлизированных пленок.[6] Развитие технологии ламинирования без растворителя оживил межслойную печать, отличающийся эстетическими (видимая сквозь слой пленки печать имеет высокий блеск), функциональными (печатный текст не стирается), а также гигиеническими (отсутствует угроза непосредственного контакта продукта с типографской краской) свойствами (смотри рис .3.1)

валы 1 – стальной и прорезиненный забирают клей из емкости 8, валы 2 и 3 –стальной устанавливают предварительную грамматуры слоя клея, валы 3 и 4 – прорезиненный устанавливают точную грамматуры слоя клея, 5,6,7 –система с трех ламинирующим валов, 9 – покрытая клеем пленка, 10 – комплементарная пленка для ламинирования, 11 –ламинат.

Рисунок.3.1 Схема ламинирования без растворителя

4 ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Основной задачей исследований было выявление основных параметров, влияющих на прочностные характеристики ламинированных материалов. С этой целью был проведен ряд измерений, результаты которых представлены ниже

1. исследование влияния количества наносимого клея на прочность соединения пленок.

Ход испытания: были получены образцы ламинированных пленок композиции полипропилен прозрачный +полипропилен металлизированный с разным количеством нанесенного клея, образцы просушувались 4 дня для достижения полной полимеризации клея, затем проводились испытания на прочностные характеристики на универсальной разрывной машине «Testometric»,результаты заносились в таблицу 4.1

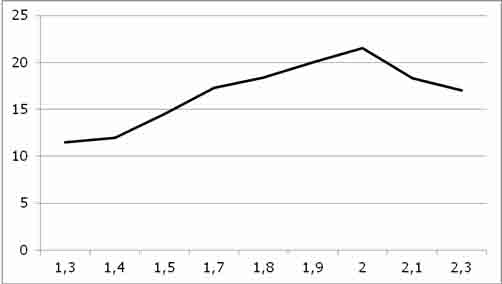

Таблица 4.1—результаты исследования

№ образца Количество нанесенного клея,г/м Прочность ламинации, мПа 1 1,3 11.54 2 1.4 13.47 3 1.5 14.84 4 1.7 17.67 5 1.8 18.65 6 1.9 20 7 2 22.3 8 2.1 18.4 9 2.3 15.75

Нанос клея, г/м

Рисунок.4.1—график зависимости прочности склеивания от количества нанесенного клея

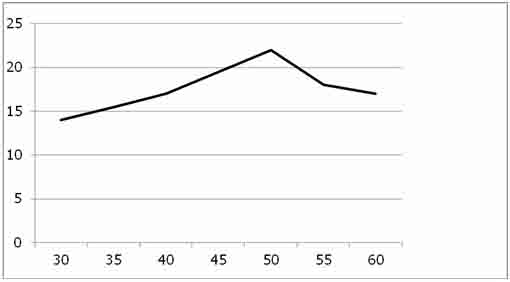

2.Исследования влияния температуры валов на прочностные характеристики

Температура на валах,°С

Рисунок.4.2—График зависимости прочности склеивания пленок от температуры на валах

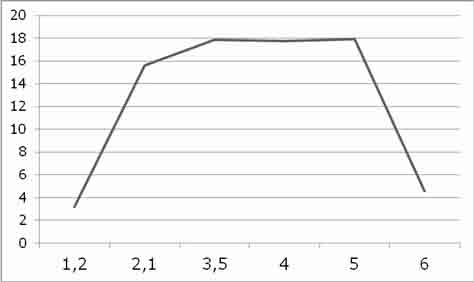

3. Влияние давления прижимных валов на прочность склеивания пленок

Давление на прижимных валах,Бар

Рисунок.4.3—График зависимости прочности склеивания пленок от давления прижимных валов

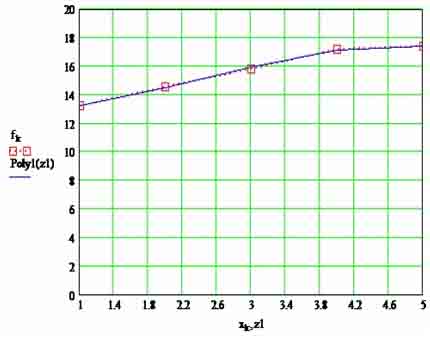

4. Зависимость прочности склеивания пленок от времени просушивания

Время просушки, дни

Рисунок.Рис.4.4—График зависимости прочности склеивания от времени просушивания

Анализ результатов

Итак,по полученным графикам можно сделать такие выводы:

При увеличении количества наносимого клея до 2 г/м наблюдается увеличение прочности соединения пленок, при дальнейшем увеличении наноса клея наблюдается «телескопирование» рулона с пленкой.

Температура на валах оказывает влияние на текучесть клея и заполнение им микротрещин в материале, по этой причине растет и прочность соединения пленок. Когда температура на валах превышает 50°С наблюдается растекание клея и уменьшение его адгезии к пленке.

Следующий график— график зависимости прочности склеивания пленок от давления прижимных валов. Повышение давления прижимных валов до значения 0,35мПа приводит к увеличению прочности соединения пленок, 0,35–0,5мПа — прочность соединения практически не меняется, далее наблюдается растискивание клеевой композиции на валы и уменьшение прочности соединения пленок.

Зависимость прочности склеивания пленок от времени просушивания. По полученным результатам можно сделать вывод, что с увеличением времени сушки рулонов, прочность ламинации растет. 4 дня достаточно для получение ламинированной пленки с высокими показателями прочности.

На время написания автореферата магистерская работа не завершена. Завершение работы — декабрь 2011. Полный текст работы можна получить у автора или его научного руководителя после указанной даты.

ЛИТЕРАТУРА

- Гельмут Киппхан Энциклопедия по печатным средствам информации. Технологии и способы производства. – М.:– МГУП, 2003.

- Техника флексопечати [электронный ресурс]. – Режим доступа:http://www.ips-ink.com/publ/index.php3?cont=view&id=120000101

- Митрофанов В.П.Техника флексографской печати: Учебное пособие / Пер. с нем.– M.: Изд-во МГУП «Мир книги», 1997– 202 с.

- Беляков Н.С., Палош В.Е., Садовский П.А. TEX для всех: Оформление учебных и научных работ в системе LATEX. – М.:Изд-во МГУП «Мир книги», 2007г.– 365 с.

- Воробьев Д. В. Технология послепечатных процессов. – М: МГУП, 2000. –392 с.

- Ю.Ц.Жидецький, О.В.Лазаренко, Н.Д.Лотошинська, В.З.Маїк Поліграфічні матеріали. – Львів.:Афіша, 2001 г.–165 c.

- Бобров В.И., Куликов Г.Б.Послепечатное оборудование: Учеб. пособие для вузов. – М.: МГУП, 2000г. –130 с.

- Журнал Флексо плюс Выпуск№5[электронный ресурс]. – Режим доступа:http://www.globaldance.info/

- Дж. Пейдж Крауч. Основы флексографии.– М.: МГУП, 1999г. –72 с.

- Воронцов Н.А. Упак Италия: Заметное постоянство на Российском рынке. – М.: МГУП, 1996г. –42 с.