| Вернуться в библиотеку |

Сухое тушение кокса для металлургического сектора |

ClimateTechWiki, пер. с англ. Голуб О. Ю. |

|

Источник: http://climatetechwiki.org/technology/coke-dry-quenching |

|

Сектор черной металлургии является вторым по величине промышленным потребителем энергии, потребляя 616 млн. т н.э. (2007 год), и является также крупнейшим промышленным источником выбросов СО2. Пять наиболее крупных производителей – Китай, Япония, Соединенные Штаты, Европейский Союз и Россия – составляют более 70% от общего объема производства стали мире. Сухое тушение кокса является наиболее применимым для сокращения загрязнения воздуха, обуславливает в то же время заметный подъем энергии и экономии, особенно когда это связано с подогревом угля. Кроме того, кокс сухого тушения достаточно прочный, и содержание влаги в нем значительно ниже, чем у кокса, потушенного мокрым способом. |

|

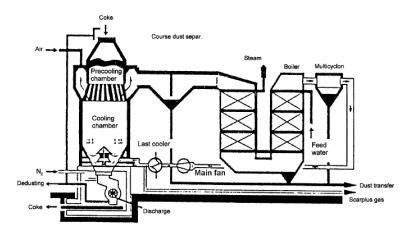

Введение: Сектор черной металлургии является вторым по величине промышленным пользователя энергии, потребляя 616 млн. т н.э. в 2007 году и является также крупнейшим промышленным источником выбросов СО2. Пять наиболее крупных производителей – Китай, Япония, Соединенные Штаты, Европейский Союз и Россия – составляют более 70% от общего объема производства стали мире. В целом на металлургическом заводе потребление энергии коксовыми печами составляет 7 – 8%. Примерно 45% сухого тепла высокотемпературного кокса (в красно-горячем состоянии) не учитывается. Кокс представляет собой твердое углеродное топливо и источник углерода, используемый для расплава и удержания железной руды. Производство кокса и побочных продуктов коксования, в том числе коксового газа, осуществляется путем пиролиза (нагрева при отсутствии воздуха) необходимых сортов угля. Этот процесс также включает обработку коксового газа для удаления смол, аммиака (обычно извлекается в виде сульфата аммония), фенола, нафталина, светлых нефтепродуктов и серы, прежде чем газ используется в качестве топлива для нагрева печи. Сухое тушение кокса – очень надежная технология для сокращения загрязнения воздуха, в то же время он может существенно снизить потребление энергии, особенно когда это связано с подогревом угля. Кроме того, кокс сухого тушения достаточно прочный, и содержание влаги в нем значительно ниже, чем у кокса, потушенного мокрым способом (Bisio and Rubatto 2000). Процесс сухого тушения кокса был первоначально разработан в промышленных масштабах на территории бывшего Советского Союза в начале 1960-х годов (так называемый процесс Гипрококса). Он предназначался для применения в производстве кокса печей, расположенных в регионах, которые страдают от длительных периодов сильных холодов и там, где была сильная потребность в энергии для отопления (IPPC 2001).  Рисунок 1: Процесс сухого тушения кокса (Source: IPPC 2001)

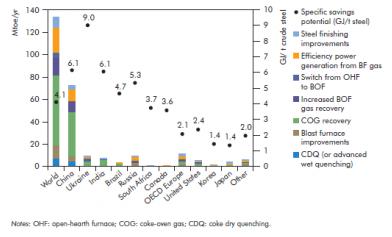

По сравнению со всеми имеющимися технологиями в секторе черной металлургии, процесс сухого тушения кокса характеризуется высокой экономией средств (см. ниже).  Рисунок 2: Потенциал энергосбережения для железа и стали (IEA 2010)

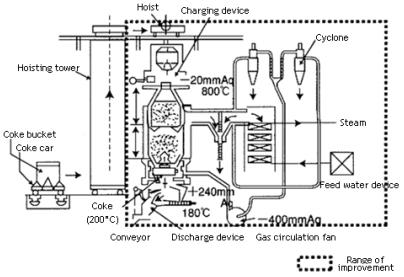

Технико-экономические технологии и оперативная необходимость: Оборудование для сухого тушения кокса состоит из градирни (камеры загрузки и камеры охлаждения) и восстановительного котла-утилизатора. Процесс протекает следующим образом: раскаленный кокс (около 1200℃) поступает в градирню, а инертный газ нагнетается в башню снизу. Теплообмен осуществляется с циркулирующим инертным газом. Затем газ нагревается до высокой температуры (около 800℃), он циркулирует через нагревательные трубы котла отработанного тепла, превращая воду в котле в пар. Температура кокса на выходе из градирни снижается примерно до 200℃. В ходе этого процесса в средней части камеры поток смеси газ-пар нагревают до температуры до 700℃. В результате происходит процесс конверсии углеводородов с водяным паром газа, содержащего водород и окись углерода. Доменный кокс с температурой около 700 ℃ продвигается с средней части камеры в нижнюю ее часть, в которой он охлаждается до температуры 200 – 250℃ потоком циркулирующего инертного газа.  Рисунок 3: Оборудование сухого тушения кокса (Источник: Energy Efficiency Technologies Knowledge Base)

Современные операции сухого тушения кокса осуществляются в полностью автоматическом режиме с усовершенствованным управлением технологическими процессами и оптимизацией системы. Средний срок службы футеровки в тушильной башне составляет от семи до десяти лет. В среднем, коэффициент использования для всех существующих заводов, как сообщается, составляет 80 – 90%, но существуют заводы и с гораздо более высокими показателями эксплуатации, например, Rautaruukki (завод закалки в Финляндии), на котором средний коэффициент использования в период с 2000 по 2005 год превысил 99,6% (Ritamaki and Kellin 2009). Определенные меры по содействию распространению технологий сухого тушения кокса, способствующих более эффективному использованию энергии и предотвращению загрязнения воздуха китайскими предприятиями черной металлургии, осуществляемые Ниппон Стил Корпорейшн (NSC) в сталелитейной промышленности в рамках так называемого Зеленого плана помощи, были предложены Министерством внешней торговли и промышленности (MITI) Японии для экономии энергии и охраны окружающей среды в Китае. Основную прибыль НСК составляют технологии обновления. В этом случае Китай, который сталкивается с растущей международной конкуренцией на внутреннем рынке, может уменьшить стоимость производства стали за счет экономии энергии при одновременном снижении выбросов парниковых газов. Существовали определенные барьеры, связанные с передачей технологий, такие как импорт оборудования, компонентов. Для стран-производителей может быть выгодно производить локально такие компоненты, чтобы сократить общие расходы. Однако эти части внутри страны могут вызвать некоторые проблемы с надежностью. Статус технологий и их рыночный потенциал: Установки сухого тушения кокса могут быть применены в принципе на новых и существующих металлургических заводах. Установки сухого тушения кокса были установлены на многих металлургических и коксохимических заводах Японии, как энергосберегающие и экологически чистые системы. С новыми энергетическими и промышленными технологиями развития (NEDO) типовых проектов в Японии, эффективность сухого тушения кокса была также признана в Китае. Китайское правительство указало одной из целей в десятого 5-летнего плана в 2000 году внедрение технологии сухого тушения кокса. Металлургические заводы в Ханфанг, Пекин, Чэндэ и Ханчжоу уже используют японские системы сухого тушения кокса. Усилия по внедрению сухого тушения кокса делаются в Китае и Индии. Список литературы:

|

Портал магистров ДонНТУ