В. Е. Миронский, А. В. Булавин

Источник: Охрана окружающей среды и рациональное использование природных ресурсов: сборник докладов Международной конференции аспирантов и студентов. 15-17 апреля 2011 г.Т.1. - Донецк: ДонНТУ, ДонНУ, 2011. - 47 с.

В мире ежегодно появляется до 10 млн. т использованных автопокрышек, что соответствует почти миллиарду изношенных шин. И этот объём растёт так быстро, что в местах эксплуатации машин (на промышленных, сельскохозяйственных и автомобильных предприятиях, горно-обогатительных комбинатах и т. п.), на свалках и даже в городах скопились целые горы отработанной автомобильной резины. Сжигать под открытым небом эти отходы нельзя — продукты их сгорания вредны для окружающей среды. Отводить же под их хранение новые сотни гектаров земли не только накладно, но и опасно: из-за высокой стойкости к действию внешних факторов (солнечного света, влаги, кислорода, микробиологических воздействий и т. п.) отработанные шины разлагаются очень медленно, причём всё это время отравляют атмосферу вредными веществами, которые в них содержатся. Пожалуй, единственное решение проблемы — утилизация отработанных шин. Одним из перспективных методов утилизации является низкотемпературный пиролиз - термическое разложение органических соединений без доступа воздуха при температуре (400 ÷ 500) °С.

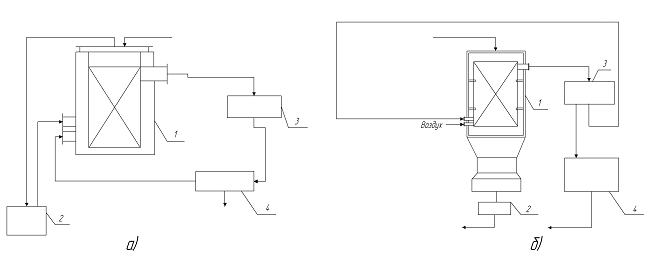

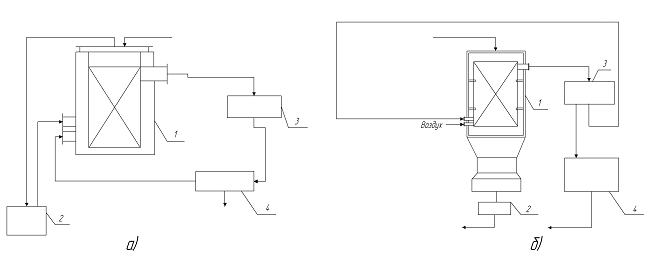

Существует двапринципиальноразличныхвида установок пиролиза - с внешним разогревом (рис. 1, а) и непосредственной подачей топлива в реактор (рис. 1, б).

а - установка с использованием внешнего разогрева реактора, б - установка с непосредственной подачей топлива в реактор, 1 - реактор, 2 - склад технического углерода, 3 - система конденсации, 4 - сборник жидкой фракции

Рис. 1 - Технологическое оформление установки утилизации отработанных автомобильных шин методом низкотемпературного пиролиза

Для обеих схем технологический процесс принципиально одинаков и осуществляется в несколько стадий: загрузка резины в реактор, нагрев, протекание непосредственно реакции пиролиза и разгрузка аппарата.Система конденсации предназначена для отделения жидкой фракции от газа (в дальнейшем она может быть использована как топливо или переработана для извлечения ценных продуктов).В обеих установках в качестве теплоносителя используется пиролизный газ получаемый с установок. Однако, при этом по-разному организован подвод теплоносителя к реакторам: если в схеме а) нагрев производится топочными газами через стенку аппарата, то в схеме б) подвод горючих пиролизных газов производится непосредственно внутрь реактора, туда же подается воздух необходимый для горения. Это приводит к тому, что составы пиролизных газов для этих случаев резко отличаются. Данные хроматографического анализа представлены в таблице:

|

Компонент

|

СО

|

Н2

|

СН4

|

С2Н6

|

С3Н8

|

С4Н10

|

СО2

|

О2

|

N2

|

|

% объёмные

|

а)

|

4,2

|

17,9

|

30,4

|

14,3

|

5,0

|

3,1

|

9,9

|

-

|

-

|

|

б)

|

2,20

|

1,40

|

0,25

|

0,10

|

0,04

|

-

|

1,50

|

17,40

|

77,11

|

Как видно из приведенных данных, в первом случае все компоненты газа являются горючими (за исключение СО2), в то время как для второго варианта доля горючих компонентов незначительна. С использованием индивидуальных теплот сгорания компонентов по уравнению аддитивности нами рассчитано, что для первого состава она составляет 31026,95 кДж/нм3 (плотность газа – 0,828 кг/м3), а для второго в 50 раз меньше – 619,43 кДж/нм3 (плотность 1,274 кг/дм3). При этих условиях возможно неустойчивость горения и срыв пламени, поэтому необходима аварийная горелка от баллона со сжиженным газом. Также следует обратить внимание на одновременное наличие в пиролизном газе кислорода и водорода, что может привести к взрыву. Однако, несомненным достоинством второй схемы является сравнительно несложная организация непрерывности процесса, что практически невозможно в первом случае - загрузка реактора производится при комнатной температуре, после чего необходим его нагрев, для чего используется либо уголь, либо твердые продукты пиролиза, и только после температуры 150 °С, когда появляется газ, он становится основным горючим. Таким образом, температура газа при пиролизе увеличивается от 150 до 450 °С, в то время как для второй схемы наблюдается постоянство температур: в зоне горения - (450÷500) °С, а на выходе из реактора - 150 °С. Разница в условиях протекания пиролиза приводит к разному количеству получаемого газа. Если в соответствии с материальным балансом для первого случая он составляет 5 %, то для второго - в два раза больше.

Следовательно, в результате сравнения двух схем можно сделать вывод, что для реализации первого метода необходимо более сложное аппаратурное оформление стадии пиролиза, большие капитальные затраты на строительство печи с огнеупорной кладкой. Однако полученный пиролизный газ имеет большую теплоту сгорания и может использоваться в теплоагрегатах для создания высоких температур. Вторую схему отличает простота конструкции, возможность реализации непрерывности процесса, однако продукты, получаемые при этом имеют низкую теплоту сгорания и поэтому необходим постоянный контроль нагрева реактора.