АКТУАЛЬНЫЕ ПРОБЛЕМЫ ПРЕДВАРИТЕЛЬНОГО ПОДОГРЕВА МЕТАЛЛОЛОМА В ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОМ ПРОИЗВОДСТВЕ

Райле Виктор Теодорович

Южно-Уральский государственный университет

Источник:Черная металлургия – 2011 / Сборник докладов научно-технической конференции аспирантов и доцентов. – Челябинск, ЮУГУ – 2011, С. 40-48.

Процесс газообразования в электрометаллургических агрегатах суще-ственно зависит от периода плавки и его режимов. Проведенный анализ литературных источников и расчёты показывают, что удельное количество отводимых газов из печного пространства зависит от различных факторов и лежит в диапазоне от 40 до 600 м3/т•ч, т. е. отличается на порядок. Меняется также температура отходящих газов во время различных фаз работы печи от 800 до 1600 °С.

Данное обстоятельство оказывает негативное влияние на про-цесс предварительного подогрева лома. Это приводит к периодам сильно уменьшенного потока отходящих газов, во время которых практически не происходит подогрев лома, падению температуры и, как следствие, к образованию различных вредных веществ, для устранения которых необходимы большие энергетические затраты в последующих модулях газоочистки. Химические процессы, сопровождающие процесс предварительного подогрева лома, имеют решающее значение при рассмотрении экологического аспекта работы шахтной печи. В современных электрометаллургических агрегатах на химический состав газов до процесса подогрева лома сильное влияние оказывает работа высокомощных газокислородных горелок и влага загружаемой шихты. Процесс предварительного подогрева лома позитивно сказывается на уменьшении содержания водорода в стали. Анализ литературы и информация фирм показывают, что вредные вещества, такие как летучие углеводороды, диоксины/фураны, образуются также до процесса предварительного подогрева лома, особенно в первоначальный период плавки, и даже при отсутствии в металлоломе органических примесей. Этот факт противоречит устоявшемуся мнению, что обычные электрометаллургические агрегаты (без предварительного подогрева лома) практически не выделяют вредных веществ.

Анализ влияния процесса подогрева лома на химический состав газов показывает, что внутри столба металлической шихты происходят различные по своей природе процессы. До сих пор в различной литературе данные процессы рассматривались как однородные и не делились на различные термические зоны. В данной работе впервые столб лома по высоте разделён на 4 зоны, в которых происходят разные физические и химические процессы. Зона полного термического сгорания и примеры существующих агрегатов показывают идеальные условия подогрева и переплавки лома с большим содержанием органических примесей. Зоны неполного сгорания органических веществ, которые характеризуются образованием ароматических углеводородов и диоксинов/фуранов, оказывают решающее значение на работу всего электрометаллургического комплекса (шахтного подогревателя и модулей газоочистки).

Процесс дожигания и уничтожения ароматических углеводородов (VOC) не представляет собой в настоящее время большой сложности. При температуре выше 750 °С происходит полное сгорание (без процесса «новосинтеза») углеводородов до устойчивых соединений H2O и CO2. Однако процесс образования диоксинов/фуранов (PCDD/F), которые являются одними из самых известных токсичных ядов в природе, создаёт большие сложности для соблюдения норм выделения вредных веществ в окружающую среду. Показанные в литературе и доказанные на практике условия устранения диоксинов/фуранов (сжигание при температуре выше 850 °С, затем резкое охлаждение потока газа в течение 1,5 с до температуры ниже 250 °С), представляют собой в настоящее время сложный технологический процесс. Температура 850-900 °С является определяющей при расчёте и компо-новке шахтного подогревателя и всех модулей газоочистки; в данной работе она впервые определена как полная температура подогрева лома. Смысл и преимущество данной температуры состоит в том, что она является наиболее выгодной с точки зрения устранения источника образования диоксинов/фуранов и удачно сочетается с тепловым к.п.д. работы газо-кислородных систем горения. Мероприятия по дожиганию и устранению диоксинов/фуранов часто сводили в прошлом к нулю весь энергетический эффект от предварительного подогрева лома. Данное обстоятельство, которое связано также с введением жёстких экологических норм, ведёт в настоящее время к ограниченному применению установок с предварительным подогревом лома

Проведённый исторический и технологический анализ существующих процессов подогрева лома показывает эффективность и большой потенциал интегрированных установок подогрева лома, где такая установка непосредственно интегрируется с электросталеплавильным агрегатом. Они по сравнению с предшествующими установками предварительного подогрева лома решили сложную проблему транспортировки горячей бадьи в цехе, уменьшили потери тепла и неорганизованные выделения вредных веществ в цех. Важным фактором явилось и остаётся то, что интегрированные установки являются ком-пактными и конструктивно простыми. Они устранили большое количество длинных и громоздких газоходов, которые вызывали большие тепловые потери и в процессе эксплуатации являлись весьма трудоёмкими, часто приводящими к простоям оборудования. Экономия электрической энергии (без учёта энергии на устранение вредных веществ) интегрированных установок (шахтных печей) достигла от 70 до 100 кВтч/т. Однако данный тип установок, как и все предыдущие, не решил принципиального вопроса устранения причин возникновения различных вредных веществ. Это объясняется в первую очередь нехваткой тепла отходящих газов ДСП для подогрева лома и, как следствие, наличием в столбе лома различных температурных зон.

Совершенствование потока и теплообмена отходящих газов в шахтном подогревателе

Анализ процесса передачи тепла отходящих газов металлической шихте показал, что при подогреве лома в нижней части столба тепло передаётся преимущественно путём теплового излучения, исходящего от поверхности ванны печи, а также за счёт конвективного теплообмена отходящих газов. В остальных зонах столба лома тепло передаётся в основном за счёт конвекции и теплового изучения между отходящими газами и поверхностью шихты. Тепловое излучение между отходящими газами и поверхностью шихты во многом зависит от суммарного коэффициента теплового излучения многоатомных газов, в основном диоксида углерода СО2 и водяного пара Н2О. Одноатомные газы мало влияют на суммарный коэффициент излучения. Кроме того, на суммарный коэффициент излучения влияет состав и характер пыли, которые трудно учесть при расчётах. При конвективном теплообмене основную роль играет режим «принудительной конвекции», так как поток отходящих газов создаётся вентиляторами. Режим «свободной конвекции» создаётся тогда, когда регулирующая заслонка закрыта или приоткрыта, а также при наличии неплотностей в шахтном подогревателе. Рассмотрение обтекания потоком отходящих газов тел сложной формы, которыми являются в основном все тела лома, показало, что характер режима обтекания является смешанным. На начальном участке возникает ламинарный пограничный слой, на остальной части – турбулентный. Данный фактор является определяющим при определении числа Нуссельта и коэффициентов теплопередачи в столбе лома.

В работе проведён анализ и показаны недостатки шахтных подогревателей второго поколения на примере действующей установки. Основными причинами являются: неравномерный отсос газов по периметру шахтного подогревателя, неплотное прилегание колпака шахты и отсутствие устройства улавливания крупной пыли после шахтного подогревателя. Следствием являются неравномерный подогрев лома, повышенный выброс неорганизованных газов в цех (т.н. «каминный эффект»), а также процесс «Новосинтеза» ? повышенное образование вредных веществ после шахтного подогревателя. Имеются и другие негативные явления, снижающие эффективность подогрева лома и приводящие к повышенному образованию вредных веществ.

Расчёт теплового излучения, исходящего от поверхности ванны печи, показывает, что температура лома в нижней части подогревателя составляет, примерно, 930 °С. Это приводит к перегреву и к повышенному угару в нижней части столба лома, однако полностью избавиться от данного негативного явления в рамках интегрированных шахтных подогревателей не представляется возможным. Тепловое излучение между отходящими газами печи и металлоломом не играет существенной роли в повышении температуры лома, так как время излучения не превышает 5…7 мин от общего времени плавки. Оно определяется режимом работы, при котором регулирующая заслонка полностью закрыта или частично приоткрыта. Однако, при отсутствии лома в шахтном подогревателе теплопередача между газами печи и системой охлаждения вызывает большие потери тепла в шахтном подогревателе и создаёт режим перегрузки (ок. 1070 °С) для модулей газоочистки. Ввиду существующих недостатков газоотсоса в существующих шахтных подогревателях имеется область свободного конвективного теплообмена. Эффективность подогрева в зоне свободного конвективного теплообмена составляет около 1/3 от принудительного конвективного теплообмена, что является негативным эффектом шахтных подогревателей. Средняя температура подогретого лома в существующих шахтных подогревателях (зоны 1…4) составляет около 520 °С и является недостаточной с точки зрения полного подогрева лома.

В этих целях устранён несимметричный отсос отходящих газов в шахтном подогревателе; для устранения подсосов холодного воздуха применена конструкция шиберного затвора; газоход шахты сконструирован таким образом, что он значительно устраняет выбросы неорганизованных газов в цех; у выхода газохода установлена камера осаждения крупной фракции пыли; управление передвижной муфтой позволяет избежать перегрузку модулей газоочистки во время превышения температуры отходящих газов более 900 °С. Симметричный отсос отходящих газов повысил среднюю температуру лома на 37 °С; скорость потока отходящих газов в области принудительной конвекции снизилась до 2,1 м/с, что улучшило коэффициент теплообмена между газами и металлоломом. В результате улучшения потока отходящих газов объём свободной конвекции снизился от 1/3 до 1/9 объёма шахтного подогре-вателя; применение шиберного затвора снизило подсосы холодного воздуха на 15% по сравнению с существующим колпаком и повысило температуру отходящих газов на 44 °С. Данные мероприятия практически устранили выброс неорганизованных газов в цех во время переходных процессов, что позволило при всех режимах работы шахтной печи выдержать нормы выделения вредных веществ в окружающую среду.

Комбинированный процесс предварительного подогрева лома

Проведённый анализ существующих процессов предварительного подогрева лома, совершенствование потока и теплообмена отходящих газов, улучшение термического исполнения шахтных подогревателей второго поколения показали принципиальные недостатки существующих процессов подогрева лома на примере интегрированной установки. Процесс подогрева характеризуется большой разницей температуры по высоте столба нагреваемого лома – от 930 °С в нижней части и до 150 °С в верхней части шахтного подогревателя. Средняя температура подогретого лома составляет не более 520…560 °С. Такое распределение температур в столбе лома создаёт благоприятные условия для образования различных вредных веществ, таких как летучие углеводороды (VOC), диоксины/фураны (PCDD/F) и другие вещества, которые образуются при температурах ниже 750 °С. Данные вредные вещества на существующих установках устраняются при помощи дожигания в специальных камерах дожигания при 850 °С, с последующим резким охлаждением отходящих газов до 250 °С. При этом энтальпия отходящих газов теряется безвозвратно. Отсюда следует основной вывод: для решения существующих проблем подогрева лома следует перейти от вторичных к первичным мероприятиям, которые устраняют причины образования вредных веществ и ведут к полному подогреву лома до средней температуры около 800 °С.

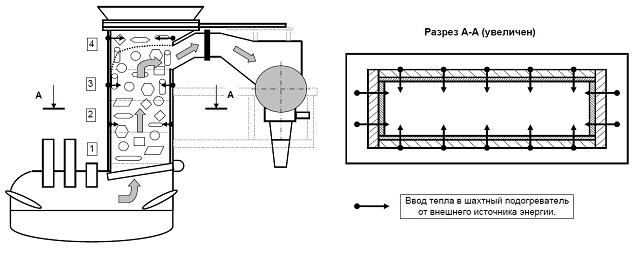

Разработан принципиально новый метод комбинированного подогрева лома, который сочетает существующий метод использования тепла отходящих печных газов и ввод дополнительного тепла через внешний источник энергии. Ввод тепла осуществляется ступенчато в каждой секции шахтного подогревателя с целью предотвращения падения температуры отходящих газов ниже 850 °С и полного подогрева лома до 800 °С. Такая комбинация подогрева лома не допускает падения температуры и исключает, таким образом, основной источник образования летучих углеводородов и диоксинов/фуранов. Комбинированный процесс подогрева лома устраняет необходимость дожигания отходящих газов и последующего резкого охлаждения, с целью предотвращения процесса «Новосинтеза». Постоянная температура на выходе шахтного подогревателя (850…900 °С) создаёт благоприятные условия для работы модулей газоочистки. В целях ограничения роста объёма отходящих газов в шахтном подогревателе и предотвращения образования NOx ввод тепла через внешний источник энергии должен осуществляться газо-кислородными системами горения.

Рис. 1. Схема установки комбинированного процесса подогрева лома

Создание высокотемпературных условий в шахтном подогревателе приводит к полному сгоранию органических веществ в металлоломе, что является дополнительным источником энергии. При содержании 10 кг/т органических веществ в тонне лома выделяется около 53 кВтч/т. При этом становится очевидным, что тепло отходящих газов, которое составляет около 65 кВтч/т, явно недостаточно для полного подогрева лома и устранения вредных веществ. Высокое содержание тепла отходящих газов, при комбинированном процессе подогрева (182 кВтч/т), может использоваться в рекуперативных целях при охлаждении в модулях газоочистки.

ВЫВОДЫ

1. Проанализированы проблемы потока отходящих газов в существующих шахтных подогревателях второго поколения. Обобщены их технические характеристики. Описаны виды теплообмена и выполнены расчёты передачи тепла в столбе лома существующих шахтных подогревателей. Представлен расчётный профиль температур лома и отходящих газов по высоте столба лома. Описаны проблемы движения потока отходящих газов и выполнены расчёты для существующих шахтных подогревателей. Проведён расчёт сопротивления потоку отходящего газа в столбе лома.

2. Предложены конструктивные и технологические решения, улучшающие теплообмен и организацию потока отходящих газов улучшенного шахтного подогревателя. Разработана система расчётов, которая определяет параметры лома и отходящих газов. Представлен расчётный профиль температур по высоте столба нагреваемого лома в улучшенном шахтном подогревателе. Приведены технические характеристики и определена эффективность улучшенного шахтного подогревателя по сравнению с подогревателем шахтных печей второго поколения. Предложенные конструктивные и технологические решения успешно реализованы в шахтных печах второго поколения.

3. Обоснован и разработан комбинированный процесс подогрева лома на основе шахтного подогревателя, который создаёт оптимальные условия сгорания органических примесей в металлоломе, позволяет более полно использовать энтальпию отходящих газов и выдерживать нормы выделения вредных веществ при всех режимах работы шахтной печи. Показаны технологические преимущества комбинированного процесса подогрева лома по сравнению с существующим процессом.

4. Произведён расчёт энергетического баланса комбинированного процесса подогрева лома. Рассчитана тепловая мощность внешнего источника энергии, необходимая для подогрева лома и отходящих газов при комбинированном процессе подогрева. Приведена эпюра ввода энергии от внешнего источника тепла на примере 80 т шахтного подогревателя. Показано распределение температур лома и отходящих газов по зонам шахтного подогревателя. Рассчитан прямой энергетический баланс шахтной печи при комбинированном процессе подогрева лома.

5. Проанализирована совместная работа существующих агрегатов подогрева лома и модулей газоочистки. Определено влияние температурных характеристик шахтного подогревателя на работу модулей газоочистки. Разработана и показана функция шахтного подогревателя и модулей газоочистки при комбинированном процессе подогрева лома, показаны изменения в модулях газоочистки. Описана работа модулей газоочистки, в которых произошли изменения, обусловленные комбинированным процессом подогрева лома. Определён полный энергетический к.п.д. шахтной печи и модулей газоочистки при использовании энтальпии отходящих газов шахтного подогревателя.

Назад