Источник: «Сталь».№3 - 2009 г., с. 73-76.

При установке газовых утилизационных бескомпрессорных турбин (ГУБТ) для выработки электроэнергии за счет использования давления доменного газа необходима реконструкция системы с применением регулируемых труб Вентури и увеличением гидравлического сопротивления до 20 кПа для очистки газа до конечной запыленности 4 — 5 мг/нм3. Распространенные в России и Украине системы очистки доменного газа состоят из противоточного скруббера с нижним подводом газа, двумя-тремя ярусами орошения и регулируемых труб Вентури [1 — 3].

Основное отличие схем очистки доменного

газа, применяемых за рубежом

фирмами «Бишофф», «П. Вюрт» и др. [I, 4|, — наличие прямоточного

скруббера с верхним подводом газа и расположенными в нижней части

одной или несколькими регулируемыми тру¬бами Вентури. Причем в

публикации [3] отмечается, что преимущества таких скрубберов состоят в

их малых габаритах (ввиду повышенных до 3 - 4 м/с скоростей газа) и

эффективной очистке газа от пыли.

В связи с пуском в эксплуатацию первой в СНГ новой системы очистки доменного газа фирмы «П. Вюрт» в комплексе с ГУБТ за доменной печью № 6 ОАО «Нижнетагильский металлургический комбинат» (НТМК) специалистами УкрГНТЦ «Энергосталь» совместно с работниками газового цеха были проведены испытания и анализ эффективности работы газоочистки. При этом оптимизировали параметры ее работы в комплексе с ГУБТ для обеспечения эффективности и увеличения выработки электроэнергии. При рабочих параметрах доменного газа на колошнике (давлении и расходе) этого можно добиться путем снижения гидравлического сопротивления на газоочистке и увеличения температуры газа перед ГУБТ, а также повышения КПД турбины [1].

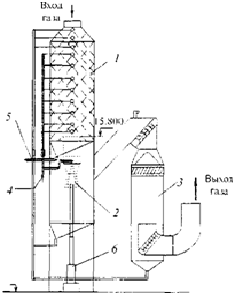

Рис. 1. Схема газоочистки «П. Вюрт»:

1 — скруббер; 2 — ЭКЗ; 3 —

каплеуловитель; 4 — подвод воды; 5 — отвод шлама; 6 — привод

Особенность технологического процесса

доменной печи № 6 объемом 2200

м3 — выплавка ванадиевого чугуна. Шихтовую смесь загружали

через

бесконусное загрузочное устройство, 7 подач в час (52 — за смену),

выход чугуна — до 4800 т/сут.

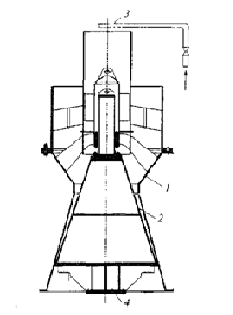

Доменный газ из-под колошника поступает

в сухой пылеуловитель, далее

— в скруббер и в три элемента с кольцевым зазором (ЭКЗ) типа труб

Вентури, каплеуловитель и направляется на ГУБТ. Данная схема

отли¬чается от подобных систем на территории СНГ отсутствием

дроссельной группы. В сухом пылеуловителе радиального типа улавливается

крупная колошниковая пыль в результате изменения направления движения

газового потока. В ходе реконструкции печи № 6 сухой пылеуловитель

оставили без изменений, в то время как на печи № 5 установили новый по

проекту фирмы «П. Вюрт». По данным за апрель 2008 г. улавливание

колошниковой пыли на печах № 6 и 5 составляет 18 и 30 кг/т чугуна, что

подтверждает возможность повышения эффективности улавливания в

центробежном пылеуловителе [1]. Колошниковая пыль полностью

используется, кроме того, при увеличении степени ее улавливания

практически вдвое уменьшаются запыленность газа перед скруббером и

соответствующее количество шламов, направляемых в шламонакопители.

В скруббере, верхняя часть которого имеет цилиндрическую форму, а в нижней части расположены три ЭКЗ (рис. 1) типа регулируемых труб Вентури, происходят охлаждение газа и доулавливание крупной пыли.

Скруббер имеет диаметр 5,6 м,

высоту цилиндрической части 15 м и

11 ярусов орошения, на каждом из которых установлено по одной

эвольвентной форсунке, расположенной по центру скруббера. Часть

форсунок распыляет воду в обоих направлениях — по ходу движения

газового потока и против него. Рециркулируемая вода после ЭКЗ подается

на верхние форсунки № 1 - 3, вода из оборотного цикла водоснабжения —

на форсунки № 4 — 11 (нумерация форсунок по ходу течения газа).

Установка форсунок производительностью 80 — 105 м3/ч, с

одной стороны,

позволяет работать на малом давлении и воде низкого качества, с другой

стороны, образующиеся более крупные капли жидкости ухудшают процессы

теплообмена и очистки, что приводит к увеличению расхода воды.

В нижней части скруббера доменный газ попадает в три элемента с кольцевым зазором. Каждый элемент состоит из корпуса типа трубы Вентури и регулирующего конуса, которые образуют кольцевой зазор (рис. 2). При помощи ЭКЗ поддерживается необходимое избыточное давление газа на колошнике путем ав¬томатического изменения положения регулирующего конуса и одновременно газ очищается до конечной запыленности 4 — 5 мг/нм3. При верхнем положении конус устанавливается на уровне начала конфузора, при этом в нижней части конуса обеспечивается минималь¬ная ширина зазора между стенками диффузора и конуса (10 мм), ход конуса составляет 500 мм. Гидравлические цилиндры и система управления конусами размешены в нижней части скруббера под коническим бункером и соединены с ЭКЗ при помощи штоков.

Все три ЭКЗ перемещаются одновременно и

параллельно, в случае

повреждения один из них фиксируется в определенном положении, а два

других регулируют давление газа на колошнике. Каждый ЭКЗ орошается с

помощью одной эвольвентной форсунки, расположенной над конфузором.

Загрязненная вода из бункера под ЭКЗ направляется на три верхние

форсунки скруббера рециркуляционными насосами. Вода из оборотного цикла

водоснабжения на газоочистку подается с температурой 37 — 43 °С,

давлением 0,7 МПа.

При проведении испытаний фиксировали параметры гидравлического и температурного режимов работы системы по приборам, выведенным на монитор пультов газоочистки и ГУБТ. Для каждого режима замеряли конечную запыленность доменного газа методом внешней фильтрации. С учетом низкой конечной запыленности и высокого давления доменного газа в точке замера установлено специальное оборудование и разработана методика измерений, соответствующая действующим нормативным документам [5].

В ходе испытаний определены

параметры для пяти режимов

газоочистки: 1) рабочего; 2) с уменьшением расхода воды путем

перекрытия части форсунок скруббера, а также расхода воды на ЭКЗ; 3) с

уменьшением расхода воды при прикрытии задвижки подачи воды на общем

водоводе (с уменьшением давления воды перед всеми форсунками); 4) со

снижением гидравлического сопротивления ЭКЗ; 5) с его увеличением.

Необходимо отметить нестабильный режим работы газоочистки по

расходу газа при передвижении регулирующих конусов, поддерживающих

необходимое давление на колошнике, что связано с переменными

параметрами доменной печи, периодичностью загрузки, периодами слива

чугуна, шлака и др.

При изменении давления доменного газа на колошнике от 184 до 190 кПа расход газа колеблется в пределах 260 - 310 тыс. нм3/ч, что ниже проектных параметров — 380 тыс. нм3/ч. Перед очисткой температура газа составляет 170 - 190°С, после нее — 45 — 47 °С (по проекту — 50 °С). В ГУБТ он охлаждается до 23 — 25°С. Расход воды на газоочистку, принятый по условиям: начальная температура газа — 350 °С, расход — 380 тыс. нм3/ч, соответствует проектным данным (1400 м3/ч).

По результатам испытаний

фактическая скорость газа в скруббере

составляет 1,3— 1,7 м/с при удельном расходе воды 4,62 — 5 л/нм3.

С

уменьшением расхода воды на скруббер от 1030 до 700 - 840 м3/ч

температура газа после очистки возросла от 45 до 47 "С, что

сви-детельствует о возможности дальнейшего уменьшения расхода воды на

скруббер для повышения температуры газа до 50 - 55 °С. В табл. 1

представлены усредненные параметры газоочистки.

Сопоставление результатов испытаний

работы скруббера «П. Вюрт» с

данными,полученными в исследовании [1], показывает, что по

конструктивным (объем скруббера, система орошения, тип форсунки) и

режимным (удельный расход воды, скорость газа, коэффициент теплообмена)

параметрам скрубберы фирмы «П. Вюрт» не имеют преимуществ перед

скрубберами высокого давления газоочисток, работающих в Украине. С

уменьшением расхода воды (не только на скруббер, но и на ЭКЗ) (режим 2)

возросла конечная запыленность доменного газа, что можно объяснить

ухудшением распыления жидкости одной форсункой в ЭКЗ при снижении

давления распыляемой воды перед ней от 0,3 до 0,1 МПа. Поэтому для

существующей системы орошения с одной эвольвентной форсункой в ЭКЗ

расход воды не может быть менее 280 — 300 м3/ч (удельный

расход воды — до 1,0 л/м3).

С уменьшением гидравлического

сопротивления на ЭКЗ от 26 — 27

до 21 кПа конечная запыленность газа повышается от 4,5 до 6,2 мг/нм3,

что допускает возможность работы газоочистки при таких значениях

гидравлического сопротивления. Дальнейшее его снижение на ЭКЗ < 20

кПа приводит, по данным работы [1], к увеличению конечной запыленности

газа, однако про¬верить такие режимы по техническим возможностям

газоочистки «П. Вюрт» не представилось возможным.

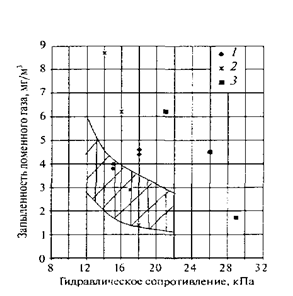

Интересно сопоставить полученные данные

о конечной запыленности

доменного газа с результатами испытаний других газоочисток [2, 4, 6],

представленных на рис. 3 (заштрихованная область — это данные по

металлургическому заводу в г. Рурорт (Германия) [4]). Результаты

испытаний газоочисток на заводах в г. Рустави (Грузия) и г. Рурорт [2,

4] показывают возможность достижения требуемой конечной запыленности 4

— 5 мг/нм3 при гидравлических сопротивлениях труб Вентури до

20 кПа. На

заводе в г. Рурорт при снижении гидравлического сопротивления от 22 до

16 кПа конечная запыленность возрастает всего на 1 мг/\г [4]. Повышение

гидравлического сопротивления на трубе Вентури (конструкции УкрГНТЦ

«Энергосталь») Руставского металлургического завода от 15 до 18 кПа,

связанное с увеличением удельного расхода воды, не привело к снижению

конечной запыленности газа. Результаты испытаний газоочистки (с трубами

Вентури конструкции «Гипрогазоочистка») за печью № 5

ОАО «Северсталь» [61 имеют разброс данных, эффективная очистка газа (до

3 — 6 мг/нм3) получена при средних значениях гидравлического

сопротивления 20 кПа. На газоочистке фирмы «П. Вюрт» конечная

запыленность 4,5 — 6,2 мг/м3 получена при средних

значениях

гидравлического сопротивления 21 и 26 кПа. Значение 26 кПа вызвано

необходимостью поддерживать давление газа на колошнике, а не только по

условиям очистки. Из представленных данных только на газоочистке «П.

Вюрт» трубы Вентури (ЭКЗ) обеспечивают надежное регулирование расхода

газа и поддержание в необходимых пределах давления на колошнике для

эффективной работы печи.

В 2007 г. за газоочисткой печи № 6

введена в эксплуатацию ранее

законсервированная ГУБТ-12 производства ОАО «Уральский турбинный

завод». Вместо дроссельной группы параллельно турбине установлен

плотнокроюший быстро открывающийся клапан (БОК), при помощи которого

доменный газ направляется непосредственно в газовую сеть.

Дополнительный регулирующий клапан (КРП) пропускает до 15 % газа для

регулирования давления на колошнике. Параметры работы ГУБТ-12 в период

испытаний приведены в табл. 2, расходы газа даны с учетом пропуска

части газа через КРП.

В последующем при повышении давления газа на колошнике до 235 кПа

и расхода до 310 тыс. нм3/ч выработка электроэнергии на

турбине

увеличилась до 8 МВт · ч. При работе доменной печи на пониженном

давлении газа на колошнике (при ремонтах и аварийных ситуациях) для

поддержания минимально необходимого давления перед ГУБТ гидравлическое

сопро¬тивление ЭКЗ снижается до 15 кПа, при этом увеличивается вынос

пыли на ГУБТ, образуются отложения на лопатках турбины и уменьшается

выработка электроэнергии.

Проведенная в период испытаний очистка

поверхности лопаток струями

воды привела к увеличению выработки электроэнергии (на 30 %) при

рабочих значениях давления и расхода газа перед ней (режимы 4 и 5).

Система смыва отложений пыли с лопаток турбины требует увеличения угла

раскрытия факела струи жидкости и применения полного факела орошения.

Выводы

1. В новой системе газоочистки фирмы «П. Вюрт» обеспечивается

охлаждение газа до 45 — 47 °С, очистка — до конечной запыленности 4,5 —

6,2 мг/нм3 при гидравлическом сопротивлении на ЭКЗ (трубах Венту-ри)

21—26 кПа. При помощи ЭКЗ поддерживается необходимое давление доменного

газа на колошнике.

2. Увеличить выработку электроэнергии в ГУБТ можно снижением

гидравлического сопротивления на ЭКЗ с 21 — 26 до 18-20 кПа,

увеличением давления, температуры и расхода газа перед турбиной до

проектных параметров, а также улучшением работы системы смыва

отложений с лопаток турбины.