Источник: http://destal.net/ru/new_developments/28

Одним из

основных загрязнителей воздушного бассейна на предприятиях черной металлургии является доменный передел. При этом образуются так называемые

организованные или технологические выбросы и

неорганизованные.

Организованными

выбросами является колошниковый газ, который непрерывно образуется приработе

доменной печи и используется в качестве топлива, благодаря высокому содержанию

окиси углерода. О возможности его использования для получения

электроэнергии после прохождения высокоэффективной сухой очистки от пыли

будет сказано ниже.

Неорганизованные

же выбросы доменного передела представлены пылегазовыми выделениями с литейных дворов, а так же выбросами пыли с шихтовых отделений – из

подбункерных помещений, скиповых ям и приемных загрузочных

воронок. Помимо этого значительное количество неорганизованных

выбросов пыли и вредных газов происходит из межконусного пространства доменных печей при их загрузке. Основная

проблема очистки выбросов литейных дворов заключалась в том, что применяемая набивка леток и желобов требовала их чистки после каждого слива чугуна и

шлака. Поэтому установка и эксплуатация укрытий желобов

представляла собой достаточно трудоемкий процесс.

После того,

как появилась техническая возможность использовать современные материалы для желобов не требующих постоянной замены, проблема применения укрытий,

обеспечивающих эффективный отбор запыленных газов

практически решилась.

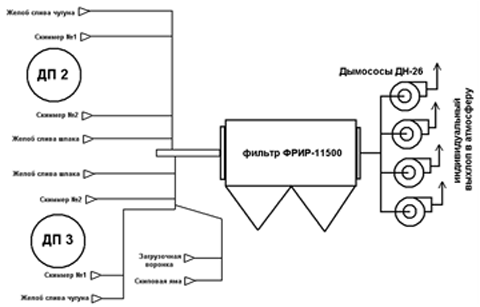

Так на

доменной печи №3 ОАО «Запорожсталь» с 2001 года эксплуатируется система аспирации литейного двора, скиповой ямы и приемной воронки засыпного аппарата, с

очисткой отбираемых газов в рукавном фильтре с импульсной

регенерацией модели ФРИР-11500. Эксплуатация данной системы показала ее надежность и высокую эффективность отбора и обеспыливания

газов.

Учитывая

положительный опыт работы ДП-3, в 2005 году на ОАО «Запорожсталь» был

реализован проект «Укргипромеза» по аспирации

литейного двора ДП-2, а так же подбункерного помещения и загрузочной воронки. Учитывая, что выпуск чугуна на ДП-2 и ДП-3

производится не одновременно, а с разбегом по времени, существующий

фильтр ФРИР-11500 был задействован для аспирации двух литейных дворов (ДП-2 и ДП-3) а вновь устанавливаемый фильтр ФРИР-5000

обеспечивал отбор воздуха только от подбункерного помещения

и загрузочной воронки ДП-2.

Схема

основной системы аспирации литейных дворов доменных печей №№ 2,3 приведена ниже

нарисунке 1.

Вся система аспирации полностью

автоматизирована и обеспечивает максимальный отбор запыленных газов и очистку их до уровня

остаточной запыленности 16-20 мг/м3.

Нами была проведена пуско-наладка аспирационного оборудования и получены

следующие показатели

ее работы (Таб. 1).

Таблица 1 - Основные технические характеристики аспирационной

установки литейных дворов ДП-2 и ДП-3, а так же скиповой ямы и приемной воронки

ДП-3 доменного цеха ОАО Запорожсталь.

|

№ |

Характеристика установки |

Значение |

|

1 |

Производительность установки, тис. м3/ч |

980-1090 |

|

2 |

Тип рукавного фильтра |

ФРИР-11500 |

|

3 |

Гидравлическое сопротивление фильтра, мм. вд. ст. |

240-260 |

|

4 |

Температура аспирационного воздуха перед фильтром, °С |

до 130 |

|

5 |

Удельная газовая нагрузка на ткань, м3/м2×хв |

1,43-1,49 |

|

6 |

Давление сжатого воздуха на регенерацию, кгс/см2 |

4,5-5,0 |

|

7 |

К-во дымососов ДН-26 |

5 |

|

8 |

Ток электродвигателей дымососов, А |

55-60 |

|

9 |

Запыленность аспирационного воздуха до очистки, г/м3 |

0,84-0,95 |

|

10 |

Содержание газообразных компонентов, мг/нм3 |

|

|

СО |

78-80 |

|

|

NOx |

6,1-6,5 |

|

|

SO2 |

11-14 |

|

|

11 |

Запыленность аспирационного воздуха после очистки, г/м3 |

16-20 |

|

12 |

Эффективность очистки от пыли, % |

97,6-97,9 |

Как видно из

приведенных данных, помимо пыли, газы, отбираемые от литейных дворов доменных печей содержат химические вредности в виде окислов серы и азота. Нами,

основываясь на зарубежном опыте, разработана технология

очистки газов от двуокиси серы в рукавных фильтрах с использованием отходов известкового производства, которую можно применить

и для аспирации литейных дворов доменных печей. Это

можно считать главным преимуществом рукавных фильтров перед электрофильтрами для установки на

литейных дворах доменных печей.

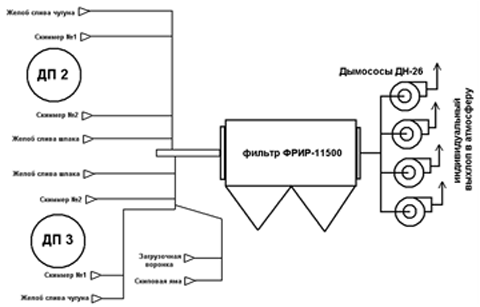

Следующим

источником пылегазовых выбросов в атмосферу в конструкции доменной печи

является межконусное пространство. Нами усовершенствована давно известная схема пылеподавления выбросов, представленная ниже на рисунке 2.

В качестве

рабочего агента для подавления выброса из межконусного пространства нами использован сжатый азот, получаемый на кислородном блоке. Такая схема

внедрена на доменной печи №2. Результаты ее более чем

двухлетней эксплуатации представлены в таблице 2.

|

№ |

Характеристика установки |

Значение |

|

1 |

Объем межконусного пространства, м3 |

23,0 |

|

2 |

Число подач в час |

12 |

|

3 |

Скорость схода шихты, м3/с |

0,5-2,0 |

|

4 |

Расход азота на подавление, м3/с |

1,83 |

|

5 |

Давление азота, кгс/см2 |

4,6-5,0 |

|

6 |

Содержание кислорода в азоте, % |

3,4 |

|

7 |

Выброс пыли в атмосферу, г/с |

|

|

- без подавления |

102,0 |

|

|

- с подавлением |

1,05 |

|

|

8 |

Выброс окиси углерода в атмосферу, г/с |

|

|

|

- без подавления |

82,4 |

|

|

- с подавлением |

4,0 |

|

9 |

Эффективность установки по пыли, % |

99,0 |

|

10 |

Эффективность установки по СО, % |

95,1 |

Из приведенных данных следует, что

данная установка используется не только для сокращения выбросов но и для энергосбережения, так как возвращает окись углерода в

количестве до 400 т в год с одной печи, которая используется в

качестве топлива.

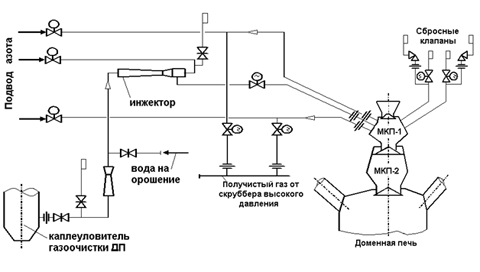

И на конец

не менее важный вопрос защиты окружающей среды в доменном производстве. Как известно, мокрая очистка колошникового газа сопряжена с огромными

энергетическими затратами, требует применения водоочистных

сооружений, организации шламового хозяйства, установки насосов чистой и грязной воды. Кроме этого при мокрой очистке снижается

качество колошникового газа как

топлива, за счет высокой влажности, которая значительно усложняет эксплуатацию газопроводов, особенно в зимний период.

В связи с

этим нами на основе зарубежного опыта разработана конструкция фильтра и технологическая схема газоочистки в целом для обеспыливания колошниковых

газов сухим методом.

К сожалению,

из-за высокого давления газа применить имеющиеся схемы регенерации обратной продувкой или импульсом сжатого воздуха не представляется возможным.

Поэтому для такой газоочистки требуется установка ГУБТа. В

этом случае за счет комбинации с перепадами давления до и после ГУБТа есть возможность проводить регенерацию фильтра очищенным

колошниковым газом.

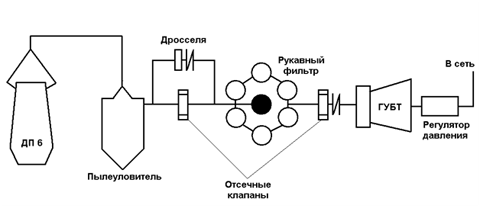

Аналогичная

схема, используемая на одном из Японских заводов приведена на Рис. 3.

Рисунок 3

Основные показатели

работы данной установки приведены в таблице 3.

Таблица 3 - Технические характеристики Сухой системы очистки доменного

газа с применением рукавных фильтров ДП-6 японского завода Чиба компании

Кавасаки Стил

|

№ |

Характеристика установки |

Значение |

|

1 |

К-во фильтров кольцевой компановки |

6 |

|

2 |

Производительность установки, нм3/ч |

725 000 |

|

3 |

Тип фильтровального материала |

Nomex |

|

4 |

Срок службы рукавов |

2 года |

|

5 |

Удельная газовая нагрузка на ткань, м3/м2×хв |

1,17 |

|

6 |

Гидравлическое сопротивление рукавных фильтров, |

300 |

|

7 |

Частота регенерации рукавов |

раз в 60 хв |

|

8 |

Частота выгрузки пыли |

раз в 12 год |

|

9 |

Рабочая температура доменного газа, °С |

160-180 |

|

10 |

Пиковая температура доменного газа, °С |

340-450 |

|

11 |

Запыленность доменного газа до очистки, г/м3 |

3,6 |

|

12 |

Запыленность доменного газа после очистки, г/м3 |

5 |

|

13 |

Пневмообрушение уловленной пыли – с использованием

сжатого азота |

|