Источник: International Conference on Coal Science and Technology. Nottingham (Reino Unido), 28-31 agosto de 2007

http://digital.csic.es/handle/10261/5138?locale=en

Коксования угля для производства металлургического кокса это альтернативный путь сырью для утилизации отходов пластмасс различной структуры и происхождения. Индивидуальные пластмассы или смешанные пластмассы местного производства могут быть включены в типичные коксовые шихты в качестве вторичного сырья. Преимущества такой смеси пластиковых отходов на термопластичные свойства угля, давления распирания и качество кокса производимых в экспериментальном масштабе обсуждаются. Изучение пластмассовых отходов было выбрано потому, что охватывает широкий спектр свойств, с точки зрения структуры полимера и состава (одно-и многокомпонентных отходов), с целью установления правильного соотношения между давлением распирания и параметрами качества кокса.

Альтернативная переработка пластиковых отходов с помощью иных методов, чем процессы механические, химические и рекуперации энергии представляет большой интерес для минимизации ущерба окружающей среде, особенно, когда отходы пластмасс могут быть включены в качестве сырья в существующие процессы. Обработка пластмассовых отходов и совместная обработка с другим органическим сырьем с помощью пиролиза в контролируемой атмосфере могут быть использованы для производства жидкого топлива или углеродных материалов. В последнее время интегрированные сталелитейные заводы были в состоянии содействовать дальнейшей вторичной переработки пластмасс по маршруту доменных печей и процесса карбонизации. В 2000 году Nippon Steel Corporation (NSC) начала промышленное использование утилизации пластиковых отходов в коксовых печах в г. Нагоя и Кумитсу работающих с мощностью 80 000 т/год (Като, 2000; Номура, 2006). Предварительные данные, полученные от использования полиэтиленовых отходов как второстепенный компонент в угольной шихте, а затем и карбонизированных в полупромышленных масштабах на испытательном коксовом заводе INCAR показали, что используемая шихта может содержать до 3% по весу пластиковых отходов без существенного ухудшения параметров качества кокса.

Для того, чтобы определить влияние состава пластиковых отходов добавленых к шихте , эта работа направлена на: (I) модификацию термопластичных свойств угольной шихты пластиковыми отходами; (II) от давления газа выработанного в ходе процесса, и (III) от качества производимого металлургического кокса.

Типичная смесь угля, используемого для доменного производства кокса была использована для приготовления шихты с выбранными отходами пластика. Основными характеристиками этой коксующейся шихты являются: 23,8% по весу летучие вещества, 9% мас золы; 0,65% мас серы; 214 DDPM максимальная текучесть и, минус 20 мм Koppers-InCar усадка. Шесть смешанных пластиковых отходов предоставляемые предприятием ABORNASA, вместе с одним многоцветным высокопрочным полиэтиленом ПЭВП были добавлены в качестве вторичного сырья для угольной шихты. Смеси пластмасс отличались долей шести наиболее распространенных термопластов находится в бытовых отходов (табл. 1). M5 и M6 в результате смешения M2 с соответствующим количеством многоцветного ПЭВП.

Изменения в пластичности угля + пластическая масса были измерены с помощью пластометра R.B. AUTOMAZIONE PL2000 Гизелер, после ASTM D2639 стандартной процедурой. Приборт используется для измерения вращение мешалки внутри уплотненных 5 г образца размером частиц <0,425 мм, в то время как образец нагревают от 300 ° C до 550 ° С при скорости нагрева 3°С/мин и текучесть записывается в прибором в минуту (ddpm) в зависимости от температуры. Для измерений Гизелер текучести, каждый пластмассовый отход, криогенно измельченный до размера частиц менее 0,4 мм, были физически смешаны с угольной шихтой в количестве 2% по массе.

Углольная шихта в смеси с различными пластмассовыми отходами коксовали в однокамерной печи с подвижный стенкой 15 кг мощности с электрообогревом и следующими размерами: длина 150 мм, 750 мм высота и 250 мм ширина. Во время тестового коксования, температура стенки поддерживалась постоянной на уровне 1010 °C. Период коксования около 3 часов, температура в центре загрузки повышалась до 950 °C. После раскаленный кокс был выдвинут из печи, его погасили разбрызгиванием воды. Количество смешанных пластиковых отходов добавленных к шихте 2% по массе. Для оценки влияния различных пластиковых отходов, коксование проводились с аналогичными загрузками (влажность, размер зерен, насыпной плотности) и коксующихся условиях. Загрузку приготавливали как можно равномернее для всех смесей (примерно 18% угля> 3 мм и 70%, <2 мм, влажность между 6-8%, и насыпная плотность 785 ± 30 кг/м3). Коксуемые шихты без пластиковых отходов были приняты в качестве эталона и прококсованы на трех различных насыпных плотностях (778, 813 и 835 кг/м3). Насыпная плотность была скорректирована путем добавления воды к угольной шихте. Во время коксования, температурные изменения в центре загрузки и давление распирания на стены в зависимости от времени коксования контролировались. Эта печь обеспечивает достаточно кокса (около 10 кг), чтобы она могла быть охарактеризована стандартизированной процедурой. Качество полученного кокса с целью его использования в доменной печи было оценено с точки зрения его реакционной способности в СО2 при 1100 °С в течение 2 ч (CRI) и механической прочности частично газифицированного кокса (CSR) по NSC методу, следуя процедуре ASTM D5341 стандарта. Кроме того, холодная механическая прочность оценивалась на 10 кг кокса> 50 мм начального размера с использованием барабана JIS на 150 оборотах. DI15015 индекс определяется как количество кокса> 15 мм, после применяемой механической очистки (JIS K2151 стандартная процедура).

В таблице 1 показана структура различных смесей отходов пластика. Они промыты и нарезаны небольшими кусками пластинчатого размера <10 мм. Следует отметить, что обычно обрабатываются разделенные пластиковые материалы, будучи гранулированными или измельченными, растопленного или частично расплавленного вида и экстрагированные для формирования конечного продукта. Тем не менее, смешанные пластмассы, выбранные в этой работе в качестве исходного сырья на переработку в коксовых печах, требуют минимальной предварительной обработки с целью снижения стоимости сырья.

Оценка качества кокса

В целом, добавление 2% пластиковых отходов повышает механическую прочность кокса с точки зрения DI15015 индекса на 1-4 пунктов. Тем не менее, нет четкой обнаруженой связи между этим свойством кокса и составом отходов.

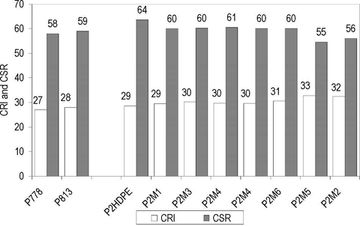

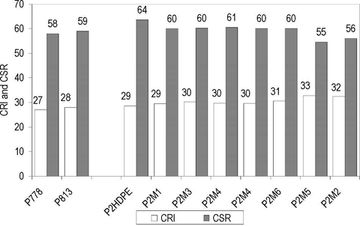

Что касается CRI и CSR, улучшение CSR вызвано добавлением ПЭВП, что подтверждается в этом ряду кокса производимого в полуэкспериментальном масштабе (Reyes, 2003; Diez, 2007). ПЭВП сохраняет постоянную CRI, в то время как CSR увеличился примерно на 5 пунктов (рис. 3). Другие отходы увеличивает CRI также как и пластмассы 2–го типа (ПС и ПЭТ). Таким образом, можно сделать вывод, что соотношение для полиолефинов ПС + ПЭТ имеет решающее значение не только в развитии давления распирания, но и для механических свойств кокса.

Рисунок 1 — Изменение CRI и CSR экспериментального кокса из смесей, содержащих 2% одного ПЭВП и смешанных пластмасс. P778 и P813 обозначают шихту прококсованных на двух разных насыпных плотностях (778 и 813 кг/м3).

Металлургическое производство кокса является ценной альтернативой вторичной переработки смешанных пластиковых отходов в качестве сырья. Основные композиционные параметры этого сырья являются прямая ссылка на удельный вес полиолефинов, ароматических полимеров ПС плюс ПЭТ и мелких органических материалов, присутствующих в отходах. Чтобы избежать риска повреждения стен, состав отходов и насыпную плотность смеси в коксовой печи должны находиться под контролем. Лучшее качество кокса было получено путем добавления одного ПЭВП, в то время как параметры качества кокса не сильно зависит от добавления отходов пластмасс. Тем не менее, отходы, которые включают пластмассы и небольшое количество органических материалов, отличаются от полимеров негативным влиянием на качество кокса.