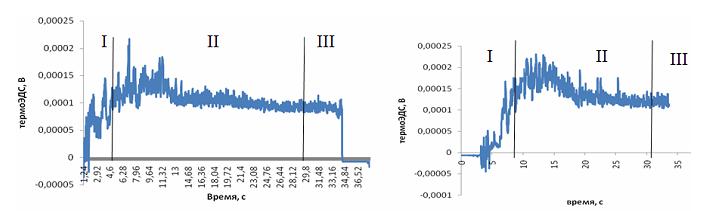

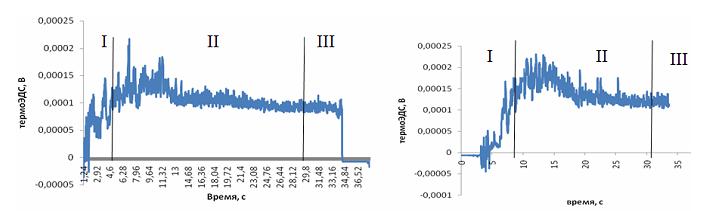

Рис. 1. ТермоЭДС, генерируемые при обработке: новыми и изношенными развертками

Источник: http://studvesna.qform3d.ru/db_files/articles/318/thesis.pdf

Развертывание это процесс окончательной обработки отверстия. Развертки работают с малыми толщинами среза и на относительно низких скоростях резания, поэтому они изнашиваются в основном по задней поверхности и углу в месте перехода режущей части в калибрующую. Развертка является чистовым инструментом, поэтому за критерий ее износа принимается технологический износ. Одной из главных причин отказов режущих инструментов является износ режущей кромки.

В практике исследования износостойкости деталей часто применяют такие методы как микрометрирование, снятие профилограмм, радиоизотопные, спектральный анализ. Но их использование при контроле износа режущего инструмента, и в частности для разверток в процессе выполнения технологической операции осложнено, по двум причинам, невозможностью постоянной остановки процесса резания для того чтобы определить износ инструмента и труднодоступностью зоны резания для контролирующих устройств. При этом в процессе развертывания, может произойти поломка развертки, вызванная ее преждевременным износом.

Известно, что в процессе изнашивания инструмента изменяется его термоэлектрическая способность. Установление связи линейного износа развертки с изменением ее термоЭДС позволяет контролировать износ, режущей части инструмента, в процессе резания. Одним из самых малоинерционных методов измерения термоЭДС, является термоэлектрический метод с использованием естественных термопар, термоэлектродами при этом служат металлические инструмент и заготовка.

С целью исключения паразитных термопар, в эксперименте были использованы цельные - новые, поработавшие и изношенные развертки, из стали марки Р6М5. В качестве материала заготовок, были приняты стали Ст3, сталь 20 и сталь 45. Эксперимент проводился в 3 этапа, для каждого из материалов в отдельности. Предварительно в сплошном материале заготовок было просверлено по 25 глухих отверстий, под последующее развертывание. Глубина резания при развертывании составляла 0,1 мм.

В ходе эксперимента была выявлена следующая особенность: на графиках (рис.1), иллюстрирующих изменение значений термоЭДС, генерируемых в процессе развертывания, четко видны три области.

Рис. 1. ТермоЭДС, генерируемые при обработке: новыми и изношенными развертками

Зона I - это работа режущей части развертки, характеризуется большим ростом значений термоЭДС. Зона II – начальная стадия калибровки, характеризуется некоторым увеличением значений термоЭДС и большим размахом колебаний в период, одновременной работы режущей и калибрующей частей развертки, и постепенной его стабилизацией с включением в работу всей длины калибрующей части развертки. Зона III – окончание калибровки. Получить данную область удалось при сборе данных в момент, завершения обработки, при вращении инструмента в отсутствии подачи.

Для каждой осциллограммы были рассчитаны значения среднего арифметического, СКО, дисперсия отдельно для каждой области. Полученные данные показали резкое возрастание дисперсии значений термоЭДС по мере износа развертки при обработке заготовок различной твердости, такая зависимость прослеживается как в режущей, так и в калибрующей части развертки.

Дисперсия значений термоЭДС, являясь косвенной характеристикой, позволяет прогнозировать скорость износа рабочих участков режущих кромок инструмента. Рассмотренный метод контроля не требует существенного конструктивного изменения технологического оборудования.

Старков В.К. Обработка резанием. Управление стабильностью и качеством в автоматизированном производстве. – М.: Машиностроение, 1989. – 296 с.

Фельдштейн, Е.Э., Корниевич М.А. Обработка отверстий. Справочник сверловщика. – Мн.: Дизайн ПРО, 2000. – 272 с.