Повышение серийности непрерывной разливки стали позволяет без значительных капитальных затрат существенно увеличить производительность находящихся в эксплуатации МНЛЗ [1]. Успешная реализация литья слябовых заготовок длинными и сверхдлинными сериями требует не только применения высококачественных огнеупорных погружных стаканов, но и специальных устройств, обеспечивающих их быструю замену без прерывания струи металла, истекающего из промежуточного ковша в кристаллизатор [2 — 4].

В системах, предлагаемых потенциальному потребителю зарубежными фирмами, замена погружного стакана осуществляется в два этапа. Вначале предварительно разогретый резервный стакан вручную или с помощью специального манипулятора устанавливают на приемные салазки разливочного устройства за отработанным огнеупором по ходу его возможного перемещения. После отвода захватного устройства манипулятора в сторону в замковой части разливочной системы фиксируют силовой гидроцилиндр, центрируя его шток относительно продольной оси сменного огнеупора. В нужный момент, подав из гидроаккумулятора в полость силового цилиндра под избыточным давлением рабочую жидкость, в течение долей секунды осуществляют одновременное перемещение обоих погружных стаканов на заданное расстояние, в результате чего резервный огнеупорный элемент практически без прерывания струи занимает рабочую позицию и выталкивает изношенный, который затем удаляют из-под ковша. По завершению операции смены погружного стакана силовой гидроцилиндр отсоединяют от замкового узла разливочного устройства. При такой конструктивной схеме процесс замены погружного стакана не может быть осуществлен сразу же после размещения резервного огнеупорного изделия на исходной позиции из-за необходимости предварительного выполнения нескольких дополнительных операций по установке силового гидроцилиндра, требующих определенных затрат рабочего времени.

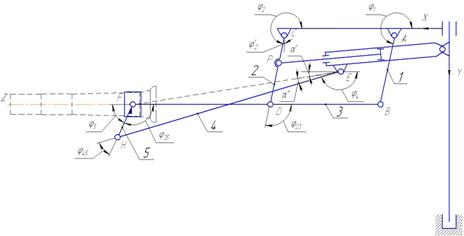

С целью устранения отмеченного недостатка авторами был разработан комплекс, включающий разливочную и манипуляционную системы, согласованно функционирующие по заданной программе. Механическая часть предложенной разливочной системы, показанная на рис. 1, отличается от зарубежных аналогов тем, что силовой гидроцилиндр непосредственно с нею не связан, а размещен стационарно на манипуляторе.

Рис.1 — Разливочная система

Кроме того, внесены изменения в конструкцию узла прижатия погружного стакана к базовой огнеупорной плите. Стакан своей металлической обоймой опирается на ролики, поджимаемые пружинами, размещенными в наклонных каналах, в которые снаружи ввинчены резьбовые пробки. Применение тел качения в опорном узле позволило уменьшить силу сопротивления перемещению погружного стакана и снизить интенсивность износа контактных поверхностей взаимодействующих элементов разливочного устройства.

Рис.2 — Манипуляционная система

Замену погружного стакана осуществляют в следующем порядке. Предварительно разогретый резервный погружной стакан 3 устанавливают в горизонтальном положении в скобу 4 и фиксируют с помощью специального зажима. Затем, переместив тележку 14 в направлении кристаллизатора, включают подачу жидкости под давлением в полость цилиндра 12. При этом его шток, выдвигаясь вперед и воздействуя на палец 7, поворачивает кривошипы 9 относительно консоли 11. Поскольку эта консоль, коромысла10, кривошипы 9 и подвешенные на них рычаги 6 образуют параллеграммные механизмы, размещенная на рычагах платформа с силовым цилиндром 8 будут совершать плоскопараллельное движение в вертикальной плоскости. Во время этого движения скоба 4, шарнирно закрепленная на концах рычагов 6 и с помощью тяги 5 соединенная с корпусом цилиндра 12, повернется вместе со стаканом против часовой стрелки относительно рычагов. В результате реализации одновременного переносного и относительного движений скобы 4 стакан 3 совершит перемещение относительно кристаллизатора по сложной траектории и займет вертикальное положение, при котором его опорная плита будет находиться на уровне приемных салазок разливочной системы. Быструю замену погружного стакана выполняют силовым гидроцилиндром 8. Его шток через специальную насадку в начале своего движения воздействует на подпружиненные захваты, которые, поворачиваясь относительно своих осей, замыкают соединение скоба – корпус разливочного устройства. При дальнейшем поступательном перемещении насадка вытесняет на приемные салазки из скобы резервный погружной стакан и затем проталкивает его на рабочую позицию, в результате чего заменяемый огнеупор выдвигается из-под базовой плиты разливочного устройства и может быть беспрепятственно удален. После этого осуществляют реверсирование гидравлических приводов манипуляционной системы и отводят ее от промежуточного ковша [5].Для нормального

функционирования рычажного механизма предложенного манипулятора необходимо

обеспечить требуемое соотношение его линейных и угловых параметров, при котором

в системе в процессе взаимодействия сочлененных элементов не происходит разрыв

в кинематической цепи.

С целью получения исходной информации, необходимой

для составления программы, реализующей математическую модель для расчета параметров разработанного устройства, учитывая рекомендации работы [6], выполнили анализ стержневого механизма в соответствии

со схемой, приведенной на рис.3.

Движение

шарнира В,

принадлежащего коромыслу АВ (звено 1), происходит по окружности,

которую описывает система уравнений:

,

,

где lAB – длина

коромысла 1; φ1 –

угол поворота коромысла.

Движение

шарнира D, принадлежащего

кривошипу CD (звено 2), происходит по окружности,

описываемой системой уравнений:

.

.

Исходя из условия

замкнутости контура ABDC, можно записать:

,

,

где lCD – длина кривошипа 2; φ2 – угол поворота

кривошипа 2; φ23 – угол поворота

рычага 3 относительно кривошипа 2.

Так как четырехзвенник

ABDC в соответствии с предложенной кинематической схемой

является параллелограммом, то lCD = lAB , lAC = lDB , φ2 = φ1.

Использование

параллелограмма обеспечивает плоскопараллельное движение рычага 3 в горизонтальном

положении. Угол его поворота относительно кривошипа 2 равен:

![]() .

.

Приведем уравнение, полученное из условия замкнутости контура ABDC, к виду:

или

.

.

Движение

шарнира Н, принадлежащего тяге ЕН (звено

4), происходит по окружности, описываемой системой уравнений:

,

,

тогда

из условия замкнутости контура CDFHE:

,

,

где lDF – длина части рычага 3; lHF – длина рычага 5; lEH – длина тяги 4; φ4 - угол

поворота тяги 4; φ45 —

угол поворота рычага 5 относительно тяги 4.

В системе уравнений, полученной из условия замкнутости

контура CDFHE, присутствует

три неизвестных:

lEH, φ4, φ45,

поэтому приведем ее к виду:

,

,

тогда

,

,

где φ35 – угол

поворота рычага 5 относительно

рычага 3.

Угол

поворота тяги 4 можно найти из треугольника

EHF по теореме

косинусов:

![]() ,

,

откуда

,

,

где

![]() ;

;

тогда

![]() ,

,

![]() .

.

Из

результатов анализа уравнений следует, что задача синтеза данного рычажного

механизма сводится к определению длины тяги 4

и координат расположения стакана в зависимости

от угла поворота кривошипа 1.

Решение полученных уравнений необходимо выполнить для диапазона значений

угла поворота кривошипа φ2’ от 0 до

75 о. в противоположном

направлении отсчета, показанном на рис. 5.1:

![]() .

.

Это

позволяет при выполнении анализа исключить побочные решения. В исходном состоянии стержневого механизма (φ2' = 0 о

град.) часть звена 5, обозначенная точками FZ, изображающая ось симметрии погружного

стакана, должна находиться в горизонтальном положении. Как видно из

кинематической схемы, это возможно при условии:

![]() ,

,

где φ5

= const – угол между частями HF и FZ звена 5 (см. рис. 5.1).

В

конечном положении стержневого механизма (φ2' = 75о )

ось симметрии стакана должна находиться в

вертикальном положении. При этом выполняется условие:

![]() о.

о.

На геометрические

параметры механизма манипулятора

накладываются ограничения, связанные с отводимым рабочим пространством (максимальная высота стойки манипулятора, расстояние

между наружной поверхностью днища

промежуточного ковша и верхней частью кристаллизатора

МНЛЗ, удаленность манипулятора от

промежуточного ковша и т. д.).

Рис.3 — Схема исследуемого

стержневого механизма

На

основании полученных выражений составлена программа в среде MathCAD для синтеза стержневого механизма,

определения геометрических параметров и моделирования его работы при повороте

кривошипа на угол φ2'

от 0 до 75о [7].

В

качестве исходных данных приняты координаты опор А,

Е, длины звеньев lAB, lCD, lDB, lDF, lHF, угол φ5. Решая систему уравнений, в которой индексами n и

k обозначены

начальные и конечные координаты соответствующих точек,

,

,

где

,

,

определяют длину тяги 4

как функцию lEH = ![]() f(φ5), обеспечивающую заданную

траекторию движения рычага 5 и скобы со

стаканом.

f(φ5), обеспечивающую заданную

траекторию движения рычага 5 и скобы со

стаканом.