СИСТЕМЫ ЖИДКОЙ СМАЗКИ ОБОРУДОВАНИЯ

Г.С. Романова

Донецкий национальный технический университет

Источник: Смазочные системы металлургического оборудования - 2009 / Материалы доклада. - Донецк, ДонНТУ - 2009, с.5

Классификация смазочных систем

Смазочные системы представляют собой совокупность устройств, обеспечивающих дозированную доставку смазочного материала к поверхностям трения, и, при необходимости, ее возврат в смазочный бак. Так же как гидроприводы и системы СОЖ, любая смазочная система состоит из двух взаимосвязанных основных частей: силовой, в которой осуществляются энергетические процессы, связанные с доставкой мерных порций смазочного материала к точкам смазки, и управляющей, которая по функциональному назначению делится на информационную и логико-вычислительную подсистемы. Однако однозначно выделить в силовой подсистеме энергетическую, направляюще-регулирующую и исполнительную часть, по аналогии с гидроприводом, можно не во всех разновидностях смазочных систем. В связи с этим классификацию смазочных систем обычно проводят по набору специальных характерных признаков. В соответствии с ГОСТ 20765-87 «Системы смазочные. Термины и определения», все смазочные системы, применяемые в различных областях промышленности, классифицируют:

по виду смазочного материала;

по числу смазываемых пар трения;

по способу подключения к точке смазки;

по способу использования смазочного материала;

по способу дозирования;

по режиму подачи;

по типу привода;

по способу управления.

По виду смазочного материала различают смазочные системы с жидким — жидкостные смазочные системы и густым (пластичным) смазочным материалом — пластично-смазочные системы. В свою очередь в составе жидкостных смазочных систем выделяют масляно-воздушные системы, в которых смазочный материал транспортируется к парам трения сжатым воздухом.

По числу смазываемых пар трения, обеспечиваемых смазочным материалом от одного смазочного нагнетателя, различают индивидуальные смазочные системы, предназначенные для смазывания одной пары трения и централизованные, обслуживающие несколько пар трения.

По способу подключения к точке смазки различают раздельные смазочные системы, в которых смазочный насос или заливная масленка присоединяются к одной или нескольким парам трения только на время подачи смазочного материала, и нераздельные смазочные системы, в которых смазочный нагнетатель или наливная масленка присоединены к точке смазки постоянно.

По способу использования смазочного материала смазочные системы подразделяют на циркуляционные и проточные. В циркуляционных системах — смазочных системах с многократным использованием смазочного материала — масло поступает к узлу трения, смазывает его, отводит от него теплоту и возвращается в резервуар, где охлаждается, очищается, после чего вновь подается к узлу трения.

К проточным смазочным системам относятся системы с однократным использованием смазочного материала. Так в пластично-смазочных системах консистентная смазка, пройдя через зазор между трущимися поверхностями, в большинстве случаев утрачивает свои смазочные свойства, и постепенно выдавливаясь наружу, теряется безвозвратно.

По способу дозирования различают смазочные системы объемного и дроссельного дозирования.

По режиму подачи различают смазочные системы непрерывного и периодического действия. Для первых характерна непрерывная подача смазочного материала к парам трения в течение всего времени работы смазываемого объекта, а в смазочных системах периодического действия — периодическая.

По типу привода смазочного нагнетателя выделяют смазочные системы с ручным, механическим, электрическим, гидравлическим и пневматическим приводом.

По способу управления циклом смазки различают смазочные системы: с ручным управлением, когда заданные параметры режима смазывания обеспечиваются оператором, полуавтоматическим управлением, когда смазочная система приводиться в действие вручную, а затем работает без участия оператора до завершения рабочего цикла; автоматическим управлением, обеспечивающим заданные режимы смазывания без участия оператора.

Для смазки редко работающих зубчатых передач, редукторов и подшипников скольжения часто применяется закладная смазка, когда смазочный материал закладывается в узел трения при его сборке и обновляется при плановом или предупредительном ремонте.

В ряде случаев достаточно эффективной является картерная смазка, которая осуществляется окунанием узлов трения в процессе работы механизма в масляную ванну и разбрызгиванием смазочного материала в замкнутом пространстве, в котором размещены смазываемые детали.

Жидкие смазочные материалы уменьшают коэффициент трения, охлаждают и защищают от коррозии трущиеся поверхности, удаляют продукты износа и другие абразивные частицы, попадающие в узлы трения из атмосферы цехов завода. Эти материалы используют в таких случаях:

1) в узлах удается создать жидкостное или полужидкостное трение;

2) имеется надежное уплотнение или уплотнение не требуется из-за расположения узлов в герметически закрытых корпусах (подшипники шестеренных клетей и редукторов);

3) необходим принудительный отвод теплоты или промывка для удаления продуктов износа и производственной пыли (гайки нажимных устройств обжимных станов).

В зависимости от способа подачи масла к поверхностям трения различают смазывание индивидуальное (капельное и фитильное), погружением, кольцом и под давлением.

Индивидуальный метод смазывания осуществляется различными масленками. Функционирование такой системы зависит от субъективных данных обслуживающего персонала, который должен непрерывно следить за уровнем масла. Поэтому такой метод не обеспечивает высокую надежность оборудования и в современных металлургических машинах не применяется.

Смазывание погружением рис. используют в том случае, когда теплота, выделяющаяся в узлах трения, полностью отводится в окружающее пространство через стенки корпуса 1 и крышку. В зону контакта масло подается колесом 2 или паразитной шестерней 3 за счет сил молекулярного сцепления. Работа системы определяется скоростью колес. При окружной скорости V > 10 м/с масло срывается с поверхности зубьев и не попадает в зону контакта. К другим недостаткам такой смазки относятся накопление в корпусе продуктов износа и дополнительный расход энергии на перемешивание масла.

итература.

Рис.1 – Смазывание погружением

Смазывание кольцом предусматривают для отдельно стоящих машин,, узлы трения которых представляют собой подшипники скольжения. Кольцо 2 свободно надетое на вал 3 и частично погруженное в масляную ванну 1, помещают в прорези верхнего вкладыша. Кольцо вращается силами трения. Существенный недостаток этой системы заключается в том, что она не функционирует при пуске и остановках машин.

Рис.2- Смазка кольцом

Смазывание под давлением применяют в ответственных металлургических машинах, когда теплота не может быть полностью отведена в окружающее пространство. К рабочим машинам 3 масло из резервуара 2 подают насосами I. Отработанное масло возвращается в

резервуар. Циркуляция смазки в замкнутом контуре обеспечивает непрерывный отвод теплоты и продуктов износа из узлов трения. Поэтому циркуляционная система - наиболее совершенна. Смазывание под давле нием может быть проточным (зубчатые колеса погружаются в непрерывно обновляемую масляную ванну) или струйным (масло подводится к каждому зацеплению).

Рис.3 – Ммазывание под давлением

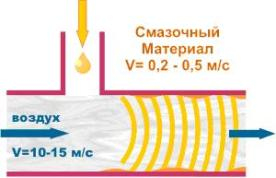

Принцип работы системы смазки «масло-воздух»

От смазочной станции масло и воздух по отдельным трубопроводам подаются к питателям масляновоздушным, из которых масло определенными дозами и цикличностью подается во вторичный трубопровод, внутри которого масляная пленка волнообразно по стенке переносится потоком сжатого воздуха к точкам смазки. На выходе трубопровода образуется непрерывный равномерный поток, который образует тончайшую эластогидрадинамическую пленку на смазываемой поверхности. В зависимости от конструкции узла и способа распределения масло подается на смазываемую поверхность или через специальные форсунки (дюзы), доставляется к каждому месту трения без образования масляного тумана, а воздух отводится через дренаж. Расположение в пространстве трубопровода может быть любым, его можно провести даже вертикально вверх. Подача сжатого воздуха для транспортирования масла в подшипниковые узлы обеспечивает их частичное охлаждение и предотвращает попадание грязи, окалины и др. частиц, т.к. создается избыточное давление 0,1-0,3 кг/см2 в подшипниковых полостях.

Рис.4 - Система смазки "масло-воздух"

Смазка "масло-воздух" обеспечивает точную дозировку масла каждому подшипнику независимо с точностью до 0,01 см3/мин., создает оптимальные условия смазывания, устраняет опасность для обслуживающего персонала и дает следующие результаты:

огромная экономия смазочных материалов (расход в 15-30 раз меньше, чем при пластичном смазывании, в 5 раз меньше, чем при масляном тумане);

увеличение срока службы подшипников (не менее, чем в 2-5 раз);

значительное увеличение промежутков между проверками узлов;

нет затрат на удаление отработанных пластичных смазок;

простота и надежность герметизации узлов трения;

увеличение параметров быстроходности до 1,8 х 106 min-1 mm;

улучшение качества проката (нет загрязнений);

сокращение обслуживающего персонала;

снижение затрат на техническое обслуживание и ремонт;

значительное улучшение экологического состояния производства.

Регулировкой доз подаваемого масла, частотой его подачи и расходом воздуха можно выбрать оптимальный режим смазывания для каждого узла трения независимо. Преимуществом системы "масло-воздух" является возможность использования высоковязких жидких масел классов ISO VG 120-680 (и выше) и отсутствие быстроизнашивающихся подвижных частей, узлов и механизмов.

Смазка "масло-воздух" является предпочтительной в экстремальных условиях, например, при:

высокой теплонагрузке подшипника на прокатных станах, установках непрерывной разливки стали и холодильниках;

воздействия пыли, вредных газов, например, в химическом производстве, шлифовальных станках и т.п.

Данная система смазки объединяет в себе целый ряд свойств, которые не могут быть достигнуты при использований отдельного маслораспылителя:

• Высокая гомогенность (одинаковость размеров частиц) масляного тумана.

• Высокая дисперсность масляного тумана, благодаря которой воздух, содержащий масло, может транспортироваться на дистанции до 500 метров, не теряя своей смазочной способности.

• Подача масла осуществляется непрерывно, в отличие от стандартных маслораспылителей, где подача прерывается в период нарастания масляной капли.

• Благодаря вышеуказанным свойствам потребление масла снижается на 90-95% по сравнению с системами, где используются стандартные маслораспылители.

• Малое загрязнение воздуха, т.к. требуемая концентрация масла в воздухе невелика, Отсутствие скоплений излишков масла вокруг глушителей и выхлопных отверстий пневмоустройств.

• Перепад давления по всей сети трубопроводов происходит лишь единожды, что приводит к экономии энергии.

• Возможность регулирования перепада давления обеспечивает возможность дозировки количества вводимого масла в соответствии с потребностями, перепад давления на приборе остается постоянным независимо от объемного расхода.

• Увеличение интервалов техобслуживания используемых приборов при более высоком сроке службы и сокращенном расходе масла.

• Централизованное снабжение всех линий сборки маслосодержащим сжатым воздухом

в комбинации с большим обьемом масла в приборе обеспечивают гораздо более простой и экономичный контроль.

Литература

- Седуш В.Я. Надежность, ремонт и монтаж металлургического оборудования. - К.: НКМ ВО, 1992. - 368с.

- http://gormet.com.ua/maslo-vozduh.php

|