1. Вступ

2. Основна частина

3. Теоретична частина

4. Заключна частина

5. Список літератури

1. Вступ

Магнітно-абразивна обробка (МАО) – абразивна обробка, що здійснюється при русі заготовки й абразивних зерен відносно один одного в магнітному полі. Сутність магнітно-абразивної обробки полягає в тім, що порошкова феромагнитная абразивна маса, ущільнена енергією магнітного поля, здійснює абразивний вплив на деталь, що обробляється. Магнітно-абразивним способом можна успішно обробляти поверхні: циліндричні зовнішні і внутрішні, плоскі, тіл обертання із криволінійної твірною, гвинтові та ін. Найпоширенішою областю застосування магнітно-абразивної обробки є зниження шорсткості на оброблюваних поверхнях з одночасним підвищенням якісних характеристик поверхневого шару [1].

Актуальність

Підвищення точності і якості поверхонь деталей машин і інструментів є однією із пріоритетних завдань машинобудування. Для досягнення цих цілей у наш час широке застосування одержав метод МАО, що є одним з нових перспективних способів обробки й дозволяє на різноманітних по фізико-механічним властивостям матеріалах (сталь, тверді сплави, кольорові метали і сплави, скло й інші неметали) одержувати низькі параметри шорсткості поверхні. Роль різального інструменту при МАО виконують магнітно-абразивні порошки, які володіють одночасно високими магнітними й ріжучими властивостями.

Метод МАО забезпечує одержання параметрів шорсткості Ra 0,01 – 1 мкм, зниження волнистости й гранности.

При цьому підвищується контактна міцність і зносостійкість деталей, збільшується опорна довжина профілю. Спосіб дає можливість обробляти як м'які й грузлі, так і неметалічні матеріали. Вивченню даного методу присвячена велика кількість робіт, виконаних у колишньому СРСР і за рубежем. Дослідження були спрямовані як на розробку нових способів, так і пристроїв їхньої реалізації, вивчення технологічних можливостей процесу, і представлений супровідний даний процес [2, 3].

Дана тема магістерської роботи є актуальною, тому що МАО є одним із сучасних методів обробки, що забезпечують високу якість обробленої поверхні.

Цілі та задачі

Метою даної роботи є одержання шарових математичних моделей магнітно-абразивного порошку, і визначення впливу режимів магнітно-абразивної обробки на ріжучу здатність порошків із різними абразивними складовими.

Основним завданням даної роботи є одержання залежностей, що описують вплив режимів МАО на ріжучу здатність порошків.

Практична цінність

У результаті проведених досліджень планується одержати математичні моделі магнітно-абразивного порошку, а також дослідити вплив режимів МАО на різальну здатність порошків із різними абразивними складовими. У цей час в існуючих математичних моделях МАП інформація про методику, по якій необхідно розраховувати геометричні розміри кульової моделі порошку, відсутні.

Практична частина

Практична частина магістерської роботи припускає проведення експерименту:

1) зробити вимір геометричних параметрів зерен МАП;

2) зробити розрахунок геометричної моделі МАП;

3) зробити зважування МАП на аналітичних вагах;

4) зробити вимір геометричних параметрів ріжучої частини МАП;

5) дослідження впливу режимів МАО на різальну здатність порошків із різними абразивними складовими.

Огляд досліджень по темі

Ідея використання енергії магнітного поля для механічної обробки деталей належить М. І. Каргалову, що в 1938 р. запропонував спосіб обробки внутрішніх поверхонь труб абразивним порошком, що володіє феромагнітними властивостями.

В 1956 – 1959 р. був зареєстрований ряд патентів у США, Франції й ін. країнах на способи й пристрої для магнітно-абразивної обробки вільним абразивним порошком у змінному магнітному полі, що циклічно міняє полярність.

В 1960 – 1961 р. у СРСР дві групи дослідників під керівництвом В. А. Шальнова і В. М. Верезуба запропонували способи абразивної обробки в поле електромагніта на постійному струмі плоских поверхонь із немагнітного матеріалу.

В 1962 р. Г. С. Шулев запропонував обробляти в полі постійного електромагніта порошками, що володіють магнітними й абразивними властивостями, зовнішні циліндричні поверхні на деталях типу тіл обертання. Перші експериментальні дослідження магнітно-абразивної обробки були виконані в СРСР в 1960 – 1965 р. В. Н. Верезубом, В. А. Шальновим, Е. Г. Коноваловим.

Загальні теоретичні положення, фізичні основи й технологічні особливості технології при обробці різного типу деталей одержали перший опис у роботах Е. Г. Коновалова, Г. С. Шулева , А. М. Штейнберга, Ю. М. Барона , виконаних в 1960 – 1970 р., а також в 1970 – 1980 р. у роботах Л. К. Минина , В. і. Ждановича , Л. М. Кожуро , А. А. Кособуцкого, М. Я. Скворчевского , Л. М. Кравченко , М. С. Хомича – у Фізико-технічному інституті АН БССР, В. М. Панченко – у Брянську, Ю. С. Кочура – у Москві.

З 1980-х років дослідженнями в області магнітно-абразивної обробки почали займатися й в інших країнах (Японія, Болгарія ).

В 1990-ті роки магнітно-абразивною обробкою займаються колективи наукових підрозділів Фізико-технічного інституту НАН Білорусі, БНТУ, науково-інженерного підприємства «Полімаг» (Білорусь). Розроблені й реалізовані теоретичні й практичні завдання полірування в магнітному полі циліндричних і сферичних поверхонь виробів, що працюють, переважно, у вузлах тертя машин і механізмів. Пошукові дослідження показали перспективність застосування магнітно-абразивної обробки для підготовки поверхонь виробів перед операціями зварювання й нанесення покриттів.

В останні роки проводяться дослідження з магнітно-абразивної обробки поверхонь прецизійних деталей електроніки, оптики й лазерної техніки (УП «Полімаг», MATI (США)).

В останнє десятиліття технологія магнітно-абразивної обробки одержала розвиток у багатьох країнах світу. Дослідженнями в цій області займаються наукові колективи різних університетів і компаній [1].

Аналізуючи існуючі моделі МАП, які запропоновані в роботах [ 4 – 6], необхідний відзначити, що вони не мають інформації про методики, по яких необхідно розраховувати геометричні розміри кульової моделі порошку, що використовуються в моделях МАП. Для усунення цього недоліку необхідний з початку досліджувати зерновий склад залізо-абразивного порошку різних фракцій.

Досліджували залізо-абразивні порошки для МАО, виготовлені в НТЦ «Реактивелектрон», м. Донецьк, з наступними характеристиками: зернистість порошку 180/100, абразив – синтетичний алмаз зернистістю 7/5, розташування абразиву по поверхні, вміст абразиву – 40%; зернистість порошку 180/100, абразив – карбід титану ТіС зернистістю 7/5, розташування абразиву по об’єму, вміст абразиву – 50%.

Обсяг вибірки визначали скористувавшись теоремою Колмогорова [4] на рівні значимості 0,05 при максимальній величині різниці між теоретичною та емпіричною функціями розподілу рівній 0,1.

де n – обсяг вибірки; D= |Fn(x)-F(x)|– максимальна абсолютна величина різниці між теоретичною та емпіричною функціями розподілу. Здесь Fn(x) – емпірична функція розподілу; F(x) – невідома функція розподілу.

Тоді обсяг вибірки, розрахований за формулою (1), дорівнює

Для подальших досліджень зернового складу залізо-абразивного порошку обсяг вибірки приймали n = 200 штук.

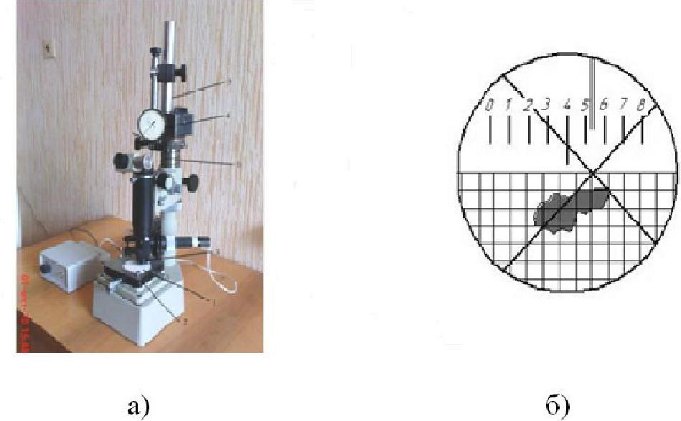

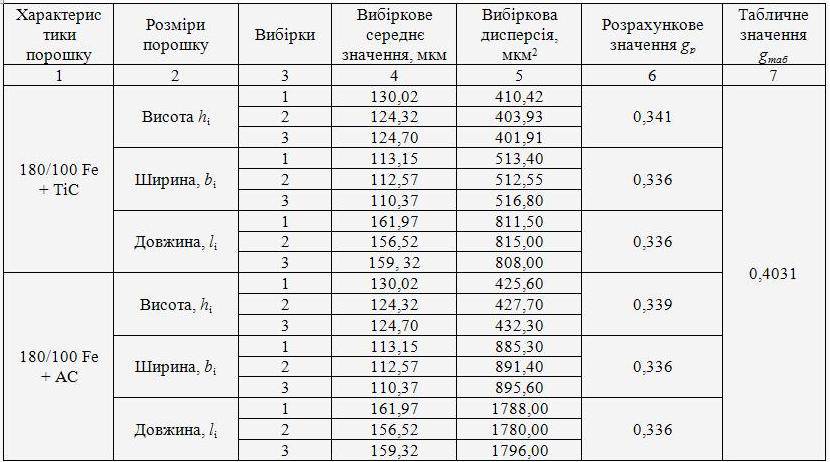

Визначення геометричних розмірів зерен магнітно-абразивного порошку виконували на мікротвердомірі ПМТ-3, що додатково має мікрометр та сітку (рис. 1, а, б). Сітка була встановлена в окуляр мікротвердоміра, а об’єктив 3 забезпечував збільшення в 130 разів.

Зерна досліджуваного порошку розміщували на поверхні підкладки з глянцевого картону 1, встановленого на предметний столик 2 мікротвердоміра, після чого виконували вимірювання висоти, ширини та довжини зерна.

Висоту зерна h вимірювали за допомогою мікрометра 4, закріпленого за допомогою магнітної стійки 5 на стійці 6 мікротвердоміра ПМТ-3. При цьому фокусування оптичної системи мікротвердоміра робили спочатку на глянцеву підкладку, а потім на найвищу точку зерна. Різницю показань мікрометра при фокусуванні на підкладку й найвищу точку зерна, приймали за висоту зерна. Ширину b та довжину зерна l знаходили за кількістю кліток, які займала проекція зерна на сітці. Точність вимірювань ширини та довжини зерна дорівнювала 2.5 мкм.

Результати вимірювань трьох вибірок об’ємом 200 зерен для кожної характеристики залізо-абразивного порошку заносили в протокол, а потім піддавали статистичному аналізу з метою визначення однорідності досліджуваних параметрів.

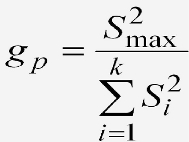

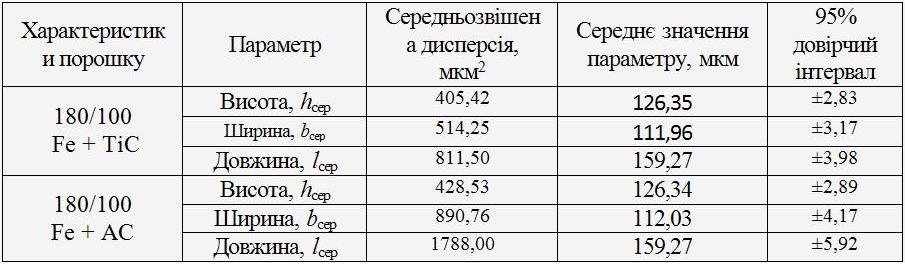

Статистичні характеристики вибірок наведені в таблиці 1.

Рисунок Рисунок 1 – Мікротвердомір ПМТ-3, оснащений для вимірювання розмірів зерен залізо-абразивного порошку (а) та вид поля окуляра при вимірі довжини та ширини зерна за допомогою сітки (б)

Таблиця 1 – Статистичні характеристики вибірок залізо-абразивного порошку

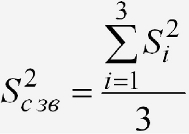

Скориставшись даними стовпця 5 таблиці 1, виконаємо перевірку вибірок на однорідність з використанням критерію Кохрана gp[1] за формулою:

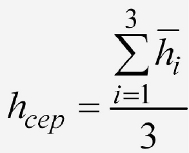

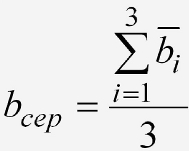

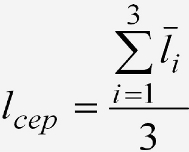

Для 95% довірчої вірогідності для n=144 та k = 3 gтабл =0,4031 [1]. Враховуючи, що для висоти, ширини та довжини зерен розрахункове значення критерію Кохрана gр менше gтабл (див. табл. 1), вибірки являються однорідними. Це дозволяє використовувати для оцінки генеральної сукупності середньозвішену дисперсію та розраховувати середні значення геометричних розмірів зерен за формулами [1]:

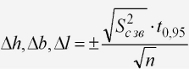

95% довірчі інтервали на середні величини висоти, ширини та довжини зерен знаходимо, скориставшись середньозвішеною дисперсією та критерієм Стьюдента [1], за формулою:

де t0,95 – критерій Стьюдента; значення якого при n = 200 дорівнює 1,98 [1]. n – кількість вимірів, за якими знаходиться середнє значення параметру.

Значення геометричних розмірів зерен порошку для МАО об’єднаної вибірки наведені в таблиці 2.

Таблиця 2 – Розміри зерен порошку після об’єднання трьох вибірок в одну

Визначимо геометричні розміри моделі магнітно-абразивного порошку, скориставшись методикою, викладеною в роботі [2].

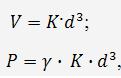

Об’єм і масу зерен порошку будь-якої форми виразимо наступними формулами:

де d – лінійний розмір частки порошку;

ϒ – питома вага магнітно-абразивного порошку;

К – коефіцієнт заповнення об’єму, що залежить від форми частки.

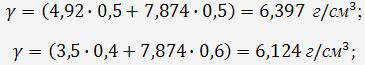

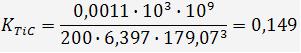

Визначимо значення коефіцієнту форми порошку:

де Р – маса магнітно-абразивного порошку, мг;

n – число часток у даній навісці;

ϒ – питома вага магнітно-абразивного порошку;

d – середній зважений кубічний розмір.

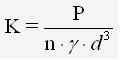

Враховуючи те, що частка магнітно-абразивного порошку складається з двох компонентів, питому вігу магнітно-абразивного порошку знайдемо за формулами (11) для порошку з TiC та (12) для порошку зі штучним алмазом.

де ϒ(TiC) – питома вага карбіду титану;

ϒ(Fe) – питома вага заліза;

ϒ(c) – питома вага штучного алмазу.

Необхідні значення запозичимо із джерела [3]

Тоді після підстановки в (11) та в (12) будемо мати

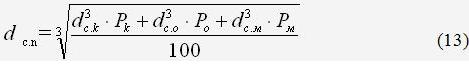

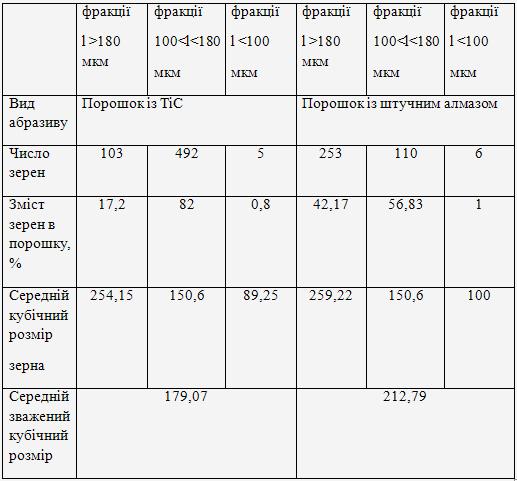

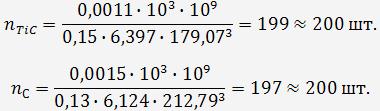

Магнітно-абразивні порошки, як і інші абразивні порошки, крім зерен основної фракції містять побічні фракції: менше основної – дрібну, більше основної – велику (табл.3). Тому у формулу (13) замість розміру зерен порошку даної зернистості. У зв’язку з тим, що мова йде про вагу й обсяг частки, необхідно обчислити не просто середнє значення, а середній зважений кубічний розмір частки dc.n , що може бути визначений за формулою (13).

де dc.к , dc.о , dc.м – середній кубічний розмір зерна крупної,основної і мілкої фракції;

Pк , Pо , Pм – зміст у даному порошку зерен крупної, основної і мілкої фракції, %.

До крупної фракції відносили зерна вибірки, довжина яких l >180 мкм, до основної 100 < l <180 мкм, до мілкої – l < 100 мкм. Їх кількість заносили в таблицю 2.4. та визначили їх вміст в виборці у відсотках.

У свою чергу dc.к , dc.о , dc.м визначаємо як середні кубічні значення максимального й мінімального розмірів часток, що входять у дану фракцію.

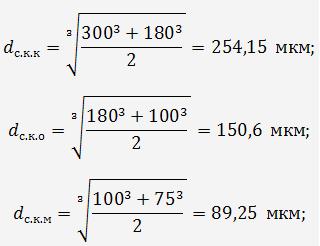

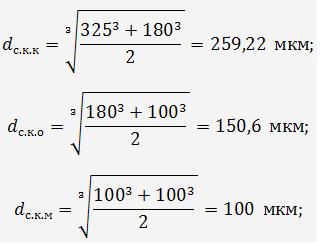

Відповідно (14) визначаємо середні кубічні значення крупної основної і мілкої фракції.

Спочатку зробимо розрахунки для магнітно-абразивного порошку і з TiC

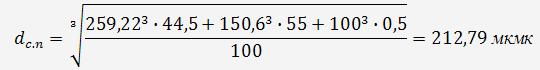

Визначити середній зважений кубічний розмір:

Теж саме зробимо і для порошку із штучним алмазом.

Дані розрахунків також заносимо в табл. 3

Таблиця 3 – Характеристика вибірки зерен за вмістом крупної, основної і мілкої фракції

Масу магнітно-абразивного порошку визначали на аналітичних вагах із похибкою 0,0002 г. Зважували 3 вибірки обсягом 200 зерен, параметри яких вимірювали раніше.

Результати зважування наведені в таблиці 4.

Визначимо коефіцієнт форми порошку:

Приймаємо коефіцієнт форми порошку KTiC=0,15.

Приймаємо коефіцієнт форми порошку KC=0,13.

Таблиця 4 – Результати визначення маси магнітно-абразивного порошку

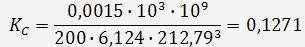

Для перевірки правильності підрахунку коефіцієнту форми порошку розрахуємо середнє число зерен магнітно-абразивного порошку:

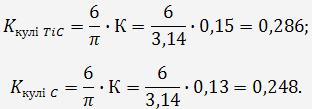

Розрахуємо кількість зерен магнітно-абразивного порошку в навісці, коли форма моделі буде у вигляді кулі. В цьому випадку коефіцієнт форми кулі буде відрізнятися від коефіцієнту форми порошку для моделі у вигляді куба на 6/П , тобто:

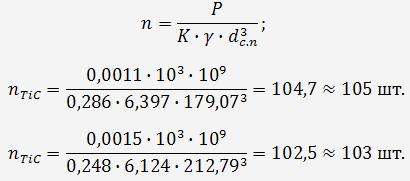

Тоді кількість зерен в навісці буде визначатися за формулою:

Таким чином, запропонована методика визначення середнього кубічного розміру зерна дозволяє вести розрахунки кількості зерен в зазорі.

Дана частина роботи реалізується шляхом вирішення слідуючих задач.

1. Аналіз способів МАО багатогранних пластин, що не переточуються, і свердел малих діаметрів .

2. Створення й розрахунок геометричних параметрів моделей зерен магнітно-абразивного порошку (МАП)

2.1. Визначення геометричних розмірів кульової моделі зерен

2.2. Визначення геометричних параметрів ріжучої частини МАП

3. Дослідження впливу режимів МАО на ріжучу здатність порошку зі штучним алмазом і карбідом титана на параметр шорсткості при обробці зразків із твердого сплаву й швидкорізальних сталей.

У ході виконання магістерської роботи були зроблені експерименти, за результатами яких була визначена форма моделі зерен і виконаний розрахунок і аналіз математичної моделі МАП

Надалі планується зробити серію експериментів з магнітно-абразивним порошком (МАП) для визначення впливу режимів МАО на ріжучу здатність порошків з різними абразивними складовими на параметр шорсткості при обробці зразків із твердого сплаву й швидкорізальної сталі.