ИССЛЕДОВАНИЕ ШПИНДЕЛЬНЫХ ОПОР ЖИДКОСТНОГО ТРЕНИЯ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛОФТОРОПЛАСТОВОЙ ЛЕНТЫ

Горкуша А.Е., Вяльцев Н.В., Гусев В.В., Молчанов А.Д.

Донецкий национальный технический университет

Источник:http://www.nbuv.gov.ua/portal/natural/Npdntu_mim/2008/rozdil4/gorkusha_vyaltsev_gusev_molchanov.pdf

Введение

Такие свойства подшипников гидродинамического трения, как небольшие габа-риты, простота конструкции, быстроходность, малая чувствительность к ударным на-грузкам и кратковременным перегрузкам определили их использование в станкострое-нии [1]. Несущая способность одноклинового гидродинамического подшипника наряду с его конструктивными особенностями определяется минимальной толщиной смазоч-ного слоя hmin, величина которого при работе приближается по значению к толщине за-торможенного слоя масла, перемещающегося совместно с вращающимся шпинделем [2, 3]. Это может привести к потере режима жидкостного трения в подшипнике.

Рассматривая трибосистему шип-подшипник как единое целое [4], наилучшие условия прокачивания смазочного материала через рабочую зону имеют место в случае его взаимодействия с поверхностью вращающегося шпинделя и при отсутствии этого взаимодействия масла с поверхностью вкладыша. С этой целью рекомендуется для из-готовления шпинделей использовать стали с высоким содержанием углерода, что по-зволяет после термообработки обеспечить их высокую поверхностную твердость. При этом материал для вкладышей должен хорошо прирабатываться, иметь небольшой ко-эффициент трения и низкий модуль упругости материала для передачи нагрузки на возможно большую поверхность. К таким материалам относятся бронзы и баббиты. В последнее время для изготовления вкладышей стали широко использовать металлофто-ропластовую ленту, которая обладает указанным требованиям по коэффициенту трения и модулю упругости, кроме того сочетая в себе положительные свойства металла (хо-рошая теплопроводность) и полимера (высокая податливость), этот антифрикционный материал нечувствителен к виду смазки и может успешно работать как в масле, так и воде, при этом технология изготовления вкладышей из ленты весьма простая [5, 6]. Од-нако рекомендации по их использованию в литературе не нашли достаточного отраже-ния.

Целью настоящей работы является исследование гидродинамических подшип-ников с вкладышами из металлофторопластовой ленты.

Основная часть

Для проведения экспериментальных исследований был спроектирован и изго-товлен стенд для испытаний гидродинамических подшипников. Он позволяет измерять при работе распределение давления, температуры и толщины смазочного слоя по ок-ружности одноклинового гидродинамического подшипника [7]. Были проведены срав-нительные испытания подшипников с вкладышами из баббита и металлофторопласто-вой ленты. Пример осциллограммы распределения давления и толщины смазочного ма-териала в подшипнике с металлофторопластовым вкладышем приведен на рис. 1. Ана-лиз осциллограмм показал наличие на них характерных одинаковых участков: рабочих и нерабочих зон. Однако для подшипников с металлофторопластовым вкладышем по концам рабочей зоны имеются дополнительные участки, которые образуются за счет меньшего модуля упругости ленты. Модуль упругости вкладыша из металлофторопла-

150

стовой ленты в два раза меньше, чем у баббитовых вкладышей. Это уменьшает угол

наклона смазочного потока стимулирует гидродинамический эффект, увеличивает hmin

при заданной нагрузке и повышает устойчивость работы узла.

Рис. 1. Осциллограмма распределения давлений и толщины смазочного

материала в подшипнике с металлофторопластовым вкладышем

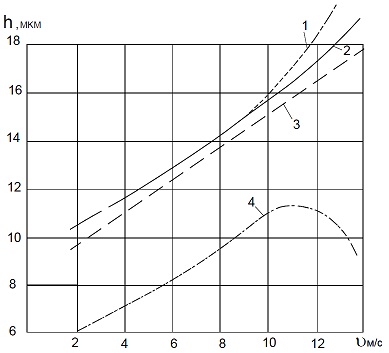

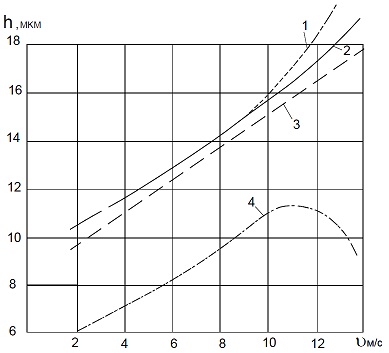

Рис. 2. Зависимость изменения толщины смазочного слоя в подшипнике

от скорости скольжения при средних давлениях рср:

1 – 0,63 МПА; 2 – 1,8 МПА; 3 – 3 МПА; 4 – 2,5 МПА (по баббиту)

Влияние скорости скольжения на изменение hmin показано на рис. 2. Минималь-

ная толщина смазочного материала в среднем в 1,5 раза выше у подшипника с метал-

лофторопластовым вкладышем, чем у баббитового. Эта разница становится еще более очевидной при больших скоростях (V >10м/c), при которых у баббитовых вкладышей

hmin начинает уменьшаться с ростом скорости в отличие от металлофторопластовых

вкладышей. Этот эффект можно объяснить высокой податливостью верхнего полимер-

ного слоя у последнего вкладыша. Следовательно, подшипники с металлофторопласто-

выми вкладышами рационально использовать при высоких скоростях скольжения. У

металлофторопластового подшипника возрастает протяженность несущего слоя в

1,5…1,7 раза и близка по размерам рабочей зоны полимерных подшипников. Из-за

большей протяженности рабочей зоны изменение нагрузки слабо влияет на величину

среднего давления в несущем гидродинамическом клине, а следовательно и на вели-

чину минимального зазора, а зависит только от скорости скольжения (рис.3).

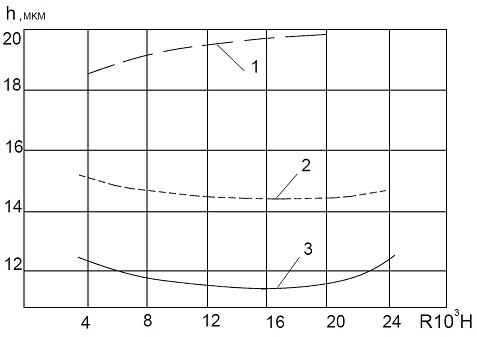

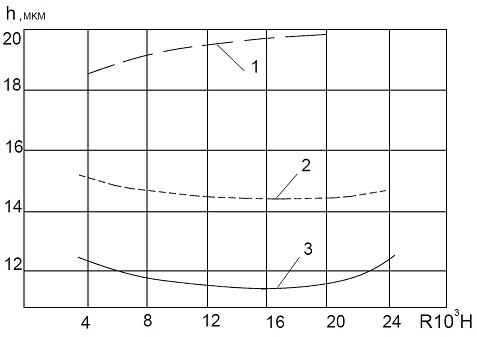

Рис. 3. Зависимость зазора hmin в одноклиновом гидродинамическом подшипнике

с металлофторопластовым вкладышем от нагрузки.

Кривые соответствуют скоростям скольжения: 1 – 14 м/с; 2 – 9 м/с; 3 – 4,5 м/с

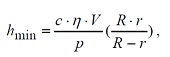

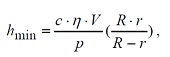

С учетом сближения шпинделя и металлофторопластового вкладыша минималь-

ная толщина смазочного слоя может быть рассчитана по следующей зависимости

где

c – поправка на конечную длину подшипника;

n – динамическая вязкость смазочного материала;

p – осредненная нагрузка;

R и r – радиусы вкладыша и шейки шпинделя соответственно.

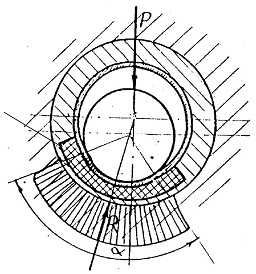

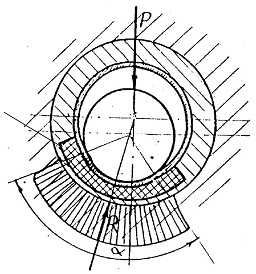

В Донецком национальном техническом университете разработана новая конст-

рукция гидродинамического подшипника [8] (рис. 4), которая при использовании тон-

костенного металлического вкладыша, в том числе и из металлофторопластовой ленты

позволяет обеспечить перераспределение давления в несущем гидродинамическом клине на большую поверхность за счет увеличенного угла контакта со вставкой из эла-стичного материала, в результате чего создается возможность повышения несущей спо-собности подшипника.

Рис. 4. Конструкция гидродинамического подшипника с тонкостенным вкладышем

и вставкой из эластичного материала

Оценка экономической целесообразности производства и применения тонко-стенных вкладышей в узлах скольжения изложена в работе [9].

Виводы

Использование подшипников с металлофторопластовыми вкладышами в опорах шпиндельных узлов позволит:

Рис. 1. Осциллограмма распределения давлений и толщины смазочного материала в подшипнике с металлофторопластовым вкладышем

Рис. 2. Зависимость изменения толщины смазочного слоя в подшипнике

от скорости скольжения при средних давлениях рср:

1 – 0,63 МПА; 2 – 1,8 МПА; 3 – 3 МПА; 4 – 2,5 МПА (по баббиту)

Влияние скорости скольжения на изменение hmin показано на рис. 2. Минималь- ная толщина смазочного материала в среднем в 1,5 раза выше у подшипника с метал- лофторопластовым вкладышем, чем у баббитового. Эта разница становится еще более очевидной при больших скоростях (V >10м/c), при которых у баббитовых вкладышей hmin начинает уменьшаться с ростом скорости в отличие от металлофторопластовых вкладышей. Этот эффект можно объяснить высокой податливостью верхнего полимер- ного слоя у последнего вкладыша. Следовательно, подшипники с металлофторопласто- выми вкладышами рационально использовать при высоких скоростях скольжения. У металлофторопластового подшипника возрастает протяженность несущего слоя в 1,5…1,7 раза и близка по размерам рабочей зоны полимерных подшипников. Из-за большей протяженности рабочей зоны изменение нагрузки слабо влияет на величину среднего давления в несущем гидродинамическом клине, а следовательно и на вели- чину минимального зазора, а зависит только от скорости скольжения (рис.3).

Рис. 3. Зависимость зазора hmin в одноклиновом гидродинамическом подшипнике с металлофторопластовым вкладышем от нагрузки.

Кривые соответствуют скоростям скольжения: 1 – 14 м/с; 2 – 9 м/с; 3 – 4,5 м/с

С учетом сближения шпинделя и металлофторопластового вкладыша минималь- ная толщина смазочного слоя может быть рассчитана по следующей зависимости

где

c – поправка на конечную длину подшипника;

n – динамическая вязкость смазочного материала;

p – осредненная нагрузка;

R и r – радиусы вкладыша и шейки шпинделя соответственно.

В Донецком национальном техническом университете разработана новая конст- рукция гидродинамического подшипника [8] (рис. 4), которая при использовании тон- костенного металлического вкладыша, в том числе и из металлофторопластовой ленты позволяет обеспечить перераспределение давления в несущем гидродинамическом клине на большую поверхность за счет увеличенного угла контакта со вставкой из эла-стичного материала, в результате чего создается возможность повышения несущей спо-собности подшипника.

Рис. 4. Конструкция гидродинамического подшипника с тонкостенным вкладышем и вставкой из эластичного материала

Оценка экономической целесообразности производства и применения тонко-стенных вкладышей в узлах скольжения изложена в работе [9].

Виводы

Использование подшипников с металлофторопластовыми вкладышами в опорах шпиндельных узлов позволит:

Литература

- Решетов Д.Н., Иванов А.С., Фадеев В.З. Надежность машин / Под ред. Д.Н. Решетова. – М.: Высш. шк., 1988. – 238с.

- Венцель С.В. Смазка и долго-вечность двигателей внутреннего сгорания. – К.: Техніка, 1977. – 208с.

- Снеговский Ф.П. Энергетические потери на трение в трибосистеме шип-подшипник. Теория и экс-перимент // Проблемы трибологии. – Хмельницкий: ХНУ. – 2003, №2. – С.12-14.

- Чукмасов С.Ф. Проблемы трения металлургических машин. Дис. доктора техн. наук: 05.05.08. – Днепропетровск, 1946. – 226с.

- Савинский Ю.Э. Исследование металлофторопластовых подшипников несущего винта вертолета /Методы испытания и оценки служебных свойств материалов для подшипников скольжения. – М.: Наука, 1972. – С. 122-127.

- Воронцов П.А., Семенов А.П., Качура А.А. Об изнашивании металлофторо-пластовых подшипников в гидравлических опорах скольжения высокооборотных ма-шин // Трение и износ. – 1996. – Т.12., №2 – С. 56-62.

- Горкуша А.Е., Стеблянко В.Г., Шеремет В.В. Режимные параметры и тепловой баланс подшипника скольжения с ка-навкой в несущем слое // Проблемы трибологии. – Хмельницький. – 2006, №1. – С.3-10.

- Патент на винахід № 24484А F16C 33/02. Підшипник ковзання / Вяльцев М.В., Гусєв В.В., Горкуша А.Ю., Молчанов О.Д., Гурін А.Ю. 30.10.1998. Бюл. №5. – 5 с.

- Бели-ченко А.Ф., Горкуша А.Е., Стеблянко В.Г. Оценка экономической целесообразности производства и применения тонкостенных вкладышей в опорных узлах скольжения / Наукові праці Донецького національного технічного університету. Серія: Машинобу-дування і машинознавство. Випуск 71. – Донецьк: ДонНТУ, 2004. – С. 146-150.