Краткий обзор существующих тормозных устройств

Обзор исследований и разработок по этой теме

Основным средством защиты и управления шахтных подъемных машин являются тормозные устройства, совершенство конструкции которых в значительной степени определяет надежность и безопасность работы всей подъемной установки. Анализ аварий подъемных машин на шахтах показывает, что большинство их происходит именно по причине неисправности или несовершенства тормозных устройств, не выявленных и не устраненных своевременно[9].

На современных горных предприятиях весь объем добываемого полезного ископаемого выдается, как правило, одним стволом. Сейчас эксплуатируются мощные подъемные комплексы, способные поднимать груз в 50 тонн со скоростью 16 м/с.

Существующие тормозные системы в ряде случаев оказались не в состоянии обеспечить интервал величин замедлений предохранительного торможения в пределах, нормируемых Правилами безопасности[8].

Одним из наиболее эффективных путей решения возникшей проблемы является применение многомодульных аксиальных дисковых тормозных устройств, вместо традиционных с радиальным прижатием тормозных колодок к ободу[4].

Целью магистерской работы является исследование динамики переходных процессов возникающих в подъемной установке при предохранительном торможении дисковыми тормозными устройствами.

Задачи исследований следующие:

— доказать, что мощные многоканатные подъемные установки должны быть оборудованы многомодульными аксиальными дисковыми тормозными устройствами;

— разработать математическую модель динамического состояния подъемной установки.

Существуют два типа тормозных устройств.

1. С радиальным приложением тормозного усилия.

2. С аксиальным приложением тормозного усилия.

Наиболее распространенным в наше время являются первые тормозные устройства, с радиальным приложением тормозного усилия. Они разделяются на:

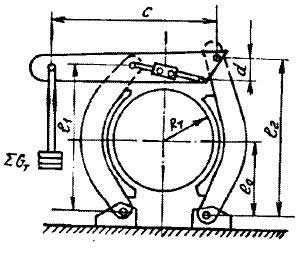

— тормозные устройства с угловым перемещением колодок (рисунок 3);

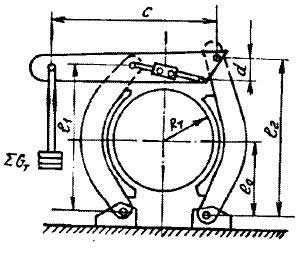

— тормозные устройства с поступательным перемещением колодок (рисунок 4);

— комбинированные[3].

Рисунок 3 — Кинематическая схема тормоза подъемных машин с угловым перемещением колодок

Рисунок 4 — Кинематическая схема тормоза подъемных машин с поступательным перемещением колодок

Для мощных подъемных машин, в том числе и многоканатных, применяют третий тип тормозных устройств. В конструкторском плане все тормозные устройства состоят из исполнительного органа, тормозного привода и аппарата управления.

Исполнительный орган тормоза состоит из тормозных балок, тормозных колодок с фрикционными накладками, тормозного обода и рычажно-шарнирного механизма. По принципу торможения исполнительные органы тормоза подразделяются на два основных типа:

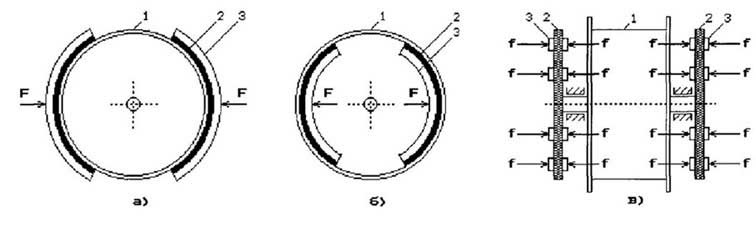

— радиального типа (рисунок 1 а, 1 б), в котором две диаметрально расположенные жесткие тормозные колодки 3, оснащенные фрикционными накладками 2, прижимаются с двух сторон к цилиндрическому тормозному ободу барабана 1 с усилием F, направленным по радиусу барабана;

— аксиального типа (рисунок 1 в), в котором две тормозные колодки 3, составляющие один так называемый тормозной модуль, прижимаются с двух сторон к соосному с барабаном 1 тормозному диску 2 (на одном диске может размешаться до восьми и более модулей) с усилием F, направленным вдоль оси барабана.

Рисунок 1 — Схематические изображения исполнительного органа тормоза радиального (а, б) и аксиального (в) типа

Тормозные приводы подъемных машин в зависимости от источника тормозного усилия подразделяют на грузовые, грузо-гидравлические, пружинно-гидравлические, пружинно-пневматические (безгрузовые и грузовые), грузо-пневматические и тормозные устройства с пружинно-гидравлическими дисковыми тормозами. При любом типе тормозного привода тормозное усилие обеспечивается силами предварительно сжатых пружин или весом тормозных грузов — это основное правило тормозных систем: подъемная машина должна быть заторможена независящими от оператора силами.

Аппараты управления тормозными устройствами подъемных машин служат для обеспечения требуемых режимов рабочего и предохранительного торможения. К ним относятся электропневматические и электрогидравлические регуляторы давления, различного вида краны управления, воздухораспределительные, запорно-разгрузочные, редукционные, предохранительные, обратные клапаны, клапаны замедленного торможения, электромагнитные клапаны, регулируемые выхлопные устройства, электропневматические вентили и другие.

В течение десятилетий конструкции этих аппаратов совершенствовались и модифицировались вместе с техническим прогрессом, общее их количество по разновидностям и назначению очень велико, описание их конструкции и принципа действия подробно описаны в [5, 6, 7] и другие.

Из всего многообразия аппаратов управления тормозными устройствами можно выделить трехходовой кран и регулятор давления.

Важнейшими параметров тормозного устройства являются время холостого хода и время срабатывания тормоза. Продолжительность холостого хода предохранительного тормоза действующих подъемных машин в соответствии с требованиями ПБ [8] не должна превышать:

0,5 с — при грузо-пневматическом и пружинно-пневматическом грузовом приводах;

0,6 с — при грузо-гидравлическом приводе;

0,3 с — при пружинно-пневматическом и пружинно-гидравлическом приводах, а также для всех вновь создаваемых конструкций тормозных устройств.

А время срабатывания тормоза по ПБ ограничевается «сверху» величиной 0,8 с. Применительно к тормозным устройствам радиального типа, эти два параметра не всегда достигаются в соответствии ПБ, это является главным недостатком таких устройств. Поэтому целесообразно применение тормозных устройств аксиального типа, так как у них время холостого хода тормоза не превышает 0,2 с., а время срабатывания тормоза не более 0,25 с.

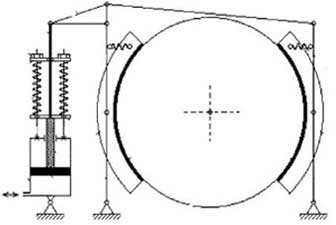

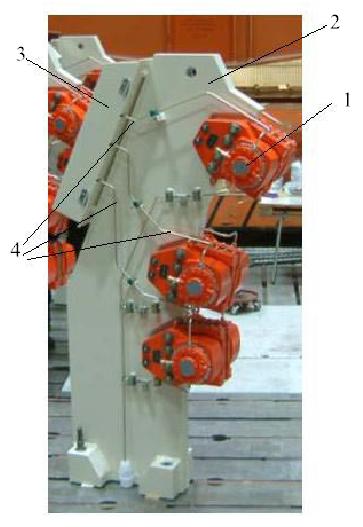

Предлагаю использовать современные тормозные устройства аксиального типа (дисковые тормоза), общий вид которых представлен на рисунке 2.

Тормозные диски жестко связаны с барабаном и, чаше всего, их функции исполняют непосредственно реборды самого барабана. Тормозные модули устанавливаются на специальных суппортах («постаментах») (рисунок 2), жестко связанных с фундаментом машины. Рабочим «телом» для модулей, как правило, являются сжатый воздух или жидкость (техническое масло под давлением).

В целях повышения безопасности и надежности эксплуатации тормозные устройства любого типа должны располагаться по обе стороны от лобовин барабана и иметь независимые приводы тормоза (в многомодульных дисковых тормозах независимыми являются каждый модуль в отдельности, что является их выгодным преимуществом).

Рисунок 2 — Тормоз дисковый: 1 — тормозной элемент; 2 — постамент; 3 — гидрораспределитель; 4 — трубопроводы.

Разработкой конструкции и определением рациональных параметров дисковых тормозных устройств занимались Белобров В.И., Степанов А.Г., Траубе Е.С.

Определим динамические процессы при работе подъемной установки в эксплуатационных и аварийных режимах.

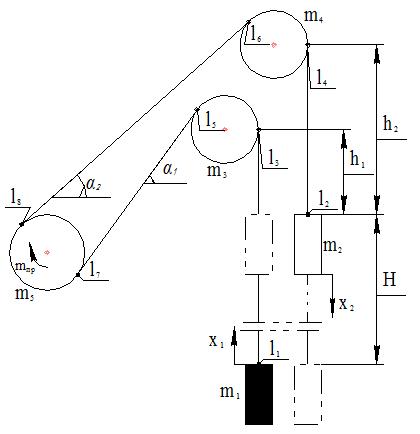

Для этого займемся выводом дифференциальных уравнений динамических состояний представленной на рисунке 6 механической системы пяти дискретных тел (два сосуда, два копровых шкива и машина с приведенными массами редуктора и ротора двигателя), связанных между собой упругими инерциальными (с распределенными массами) связями — канатами, основаны на исследованиях проф. В. И. Дворникова и его учеников[1,2].

Для построения в дальнейшем математической модели динамического состояния подъемной установки примим следующие основные упрощающие рабочие гипотезы и концепции на которых она основывается.

1. Все головные канаты машины считаются некрутящимися. Принимаются во внимание лишь их продольные перемещения вдоль собственных продольных осей, в том числе для наклонных струн канатов. Канат рассматривается как одномерный объект с распределенной массой, продольной жесткостью и диссипативной характеристикой.

2. Массы ветвей уравновешивающих канатов приведены к соответствующим массам подъемных сосудов, совершающих одномерное движение в направлении осей присоединенных к ним головных канатов. Для систем подъема с машинами барабанного типа, которые в большинстве случаев эксплуатируются без уравновешивающих канатов, это не есть упрощающим предположением, а представляет собой констатацию известного факта.

3. Барабан машины (или два барабана), ротор двигателя, вращающиеся шестерни и колеса редуктора (при его наличии) рассматриваются как единая бесструктурная вращающаяся масса, называемой массой подъемной машины.

4. Копровой шкив каждой ветви также считается как единая бесструктурная вращающаяся масса, взаимодействующая без проскальзывания с наклонной струной и отвесом соответствующей ветви каната.

5. Предполагается, что моменты сил трения в подшипниковых узлах шкивов и барабана машины, а также силы трения в направляющих устройствах сосудов отсутствуют. Учет же неизбежно имеющих место «вредных» сопротивлений производится в рамках концепции Рэлея по гипотезе внутреннего трения.

Принципиальная схематизация рассматриваемой физической модели изображена на рисунке 6, на котором подъемные сосуды показаны, находящимися в одном из исходных их положений, когда груженый сосуд (зачерненный прямоугольник) только начинает подниматься вверх, а порожний (светлый прямоугольник) — опускаться вниз. Пунктирными линиями изображены сосуды в конечном состоянии операции подъема левого сосуда.

На этом рисунке приняты следующие условные обозначения и терминология: Мпр — момент привода, приведенный к главному валу машины; m1, m2 — массы поднимаемого груженого (первого) и опускаемого порожнего (второго) сосудов; m3, m4 — массы соответствующих копровых шкивов; m5 — масса машины с учетом массы редуктора и ротора электродвигателя; α — углы наклона к горизонту струн канатов; l1,l2,...l8 — так называемые лонгальные отметки или лонгальные координаты, отсчитываемые от начального положения в стволе поднимающегося (левого) сосуда.

При этом l1 и l2 означают координаты присоединения головных канатов соответственно к первому и второму сосуду, l3 и l4 означают точку набегания головного каната на первый шкив и точку сбегания со второго шкива, l5 и l4 означают точку сбегания каната с первого шкива и точку набегания на второй шкив, l7 и l8 означают точку набегания каната на барабан машины и точку сбегания с барабана.

Очевидно, что в неподвижной системе отсчета лонгальные координаты l1, l2 являются переменными во времени, а l3, l4, l5, l6, l7, l8 — постоянными в силу конструктивной компоновки элементов подъемного комплекса.

Рисунок 6 — Схематизация установки и системы координат

Рисунок 7 — Схематизация установки

(анимамация, объем — 65,1 Кб, состоит из 23 кадров, 7 повторений, сделана в mp_gif_animator)

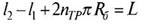

В связи с введением системы лонгальных отметок, лонгальная эйлерова координата s, отмечающая положение произвольной точки головного каната, будет изменяться от s = l1 вверх по первому отвесу до s = l3, далее от s = l5 вниз и влево по первой струне до s = l7, далее от s = l8 вверх и вправо по второй струне до s = l6, наконец, от s = l4 вниз по второму отвесу до s = l2. Следовательно, s ∈ [l1, l2], и тогда

(1)

(1)есть полная длина в навеске двух головных канатов (nтр — количество витков трения у реборд барабана, Rб — радиус барабана), остающаяся, естественно, постоянной при любом положении сосудов в стволе. В силу малости диаметров шкивов и барабана по сравнению с длинами отвесов и струн головных канатов допустимо принимать l3 = l5, l4 =l6, l7 =l8.

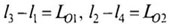

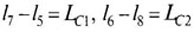

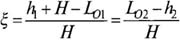

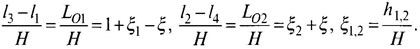

А так как разности

(2)

(2)являются длинами первого и второго отвесов ветвей головных канатов, изменяющиеся во времени, а разности

(3)

(3)представляют собой неизменяемые во времени длины первой и второй струн, то имеет место оценка L = LO1+ LO2+ LC1+ LC2. Разности l3 - l1 и l2 - l4, представляющие собой в соответствии с (2) длины отвесов ветвей канатов, алгебраически связаны между собой, так как в силу рисунка 6 (l3 - l1 ) + (l2 - l4 ) = LO1 + LO2 = h1 + h2 + H, где h1 — наименьшая длина первого отвеса каната при положении первого сосуда в разгрузке, h2 — наименьшая длина второго отвеса каната при положении второго сосуда в разгрузке, Н — высота подъема. Таким образом, длины отвесов LO1 и LO2 однозначно определяют так называемое квазидинамическое положение сосудов в стволе (истинное динамическое положение сосудов определяется их координатами x1 и x2, о чем речь пойдет ниже). В связи с этим представляется возможным эти длины выразить посредством безразмерной координаты ξ:

(4)

(4)Отсюда видно, что в исходном положении сосудов, когда LO1 = h1+H и LO2 = h2 (поднимающийся сосуд находится внизу) координата ξ = 0, а в конечном положении, когда LO1 = h1 и LO2 = h2+ H (поднимающийся сосуд находится вверху) координата ξ = 1. Таким образом, область определения безразмерной координаты ξ является закрытый интервал [0,1], и в связи с этим с помощью (4) и (2) запишем

(5)

(5)Координату первого сосуда x1 будем отсчитывать от его начального положения в нижней части ствола (в загрузке) и соответственно координату второго сосуда х2 — от его начального положения в верхней части ствола (в разгрузке), как это изображено на рисунке 6. Этими координатами определяется текущее динамическое положение сосудов в стволе.

Угловые перемещения вращающихся элементов (машины и шкивов) приведем к линейным посредством соотношений:

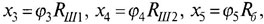

(6)

(6)где φ3,4, φ5 — углы поворота шкивов и барабана, отсчитываемые от некоторого их начального положения, что в совокупности с линейными перемещениями х1 и х2 двух сосудов образуют систему обобщенных координат дискретных тел в рассматриваемой механической системе, совершающей одномерное движение в соответствии с рабочей гипотезой 1.

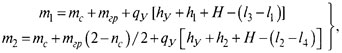

Массы сосудов m1 и m2 в соответствии с принятой рабочей гипотезой 2 и с подстановкой соотношений (5) определим по формулам:

(7)

(7)где mс — масса порожнего сосуда, mгр — масса полезного груза (предполагается, что первый сосуд — груженный), nс — количество сосудов в данной установке (nс = 1 для односкиповых или одноклетьевых, и nс = 2 для двухскиповых или двухклетевых подъемов), qу и hу — соответственно линейная масса и наименьшая длина отвеса уравновешивающего каната. При отсутствии в системе уравновешивающего каната достаточно положить в (7) qу = 0.

Массы шкивов (m3, m4) и машины (m5) с помощью соответствующих им моментов инерции и масс присоединенных отрезков канатов, огибающих шкивы и барабан, определим по формулам

(8)

(8)где qг — суммарная линейная масса головных канатов, Rш1 и Rш2 — соответственно радиусы первого и второго шкивов.

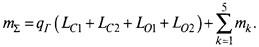

Суммарную массу подъемной установки, включающую дискретные массы mk(k = 1,2,...,5), вычисляемые по формулам (7) и (8), и включающую общую распределенную массу отвесов и струн канатов, назовем приведенной к окружности навивки канатов массой подвижных элементов подъемной установки или просто суммарной массой, которую с помощью соотношений (1) и (2) определим по формуле:

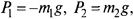

Движение тел, составляющих схему на рисунке 6, подчинено действию на них внешних сил различной природы. Прежде всего, на подъемные сосуды, движущиеся в вертикальном стволе, разумеется, действуют силы их тяжести, и в соответствии с рабочей гипотезой 5 и определений (7) можно записать:

(9)

(9)где g — ускорение свободного падения, причем эти силы в соответствии с определениями (7) являются переменными величинами, если qу ≠ 0, и не зависят от положения сосудов в стволе, если qу = 0.

В силу той же гипотезы 5, внешние силы, действующие на копровые шкивы, тождественно равны нулю. Таким образом, в дополнение к (9) запишем

(10)

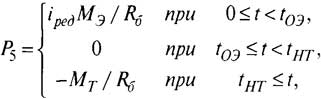

(10)На барабан машины в обычных рабочих режимах движения действует движущий момент Мпр = iред*Мэ электропривода, где iред — передаточное отношение редуктора, а в режимах рабочего и предохранительного торможения он подвергается действию тормозного момента Мт, причем эти два момента не только не могут действовать одновременно, но и между моментом отключения электропривода toэ и моментом начала торможения tнт имеется интервал времени, называемым временем холостого хода в течение которого барабан оказывается фактически свободным от внешних сил. Поэтому символически примем

(11)

(11)и при этом предполагается, как на самом деле имеет место на практике, что к моменту времени toэ система в целом пребывает в состоянии квазистатического равновесия.

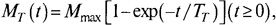

Тормозной момент Мт считается переменным во времени и подчиняется известному соотношению:

где Mmax = Fрас*Dб/2; Tт — постоянная времени тормоза.

Что же касается электродвижущего момента Мэ в (11), то его необходимо рассматривать как некий функционал, определяется по формуле Клосса. Принятая здесь символика в полной мере может относиться и к системам многоканатного подъема с расположением машины в башенном копре, динамическое состояние которых можно формально описать, если положить m3 = m4 = 0 (при отсутствии отклоняющих шкивов) либо принять одно из равенств m3=0 или m4=0 в зависимости от того, с какой стороны расположены отклоняющие шкивы[3].

В данной работе было на основе проведенных исследований динамики переходных процессов возникающих в подъемной установке при предохранительном торможении дисковыми тормозными устройствами было доказано, что мощные подъемные установки должны быть оборудованы многомодульными дисковыми тормозными устройствами. Также были выведены дифференциальные уравнения динамического состояния подъемной установки, для использования их в дальнейшем при разработке математической модели динамического состояния подъемной установки.

1. Дворников В.И., Къерцелин P.E. Теоретические основы динамики шахтного подъемного комплекса. — София, МОНТ, 1992. — 363 с.

2. Дворников В.И., Теория и моделирование динамического состояния шахтного подъемного комплекса. Дис... докт. техн. наук. — Донецк, 1989. — 385 с.

3. Шахтный подъем: научно-производственное издание\Бежок В.Р., Дворников В.И., Манец И.Г., Пристром В.А,; общ. Ред. Б.А. Грядущий, В.А. Корсун. — Донецк: ООО «Юго-Восток, Лтд», 2007.-624 ил., 233 библтогр.

4. Трибухин Валерий Анатольевич. Обоснование параметров систем торможения многоканатных подъемных машин с многомодульным дисковым тормозом : Дис... канд. техн. наук: 05.05.06 / НИИ горной механики им. М.М.Федорова (НИИГМ им. М.М.Федорова). — Донецк, 2003. — 165л. : рис. — Библиогр.: л. 152-160.

5. Руководство по ревизии, наладке и испытанию шахтных подъемных установок. Изд. 2-е, переработанное и дополненное / Бежок В.Р., Чайка Б.Н., Кузьменко Н.Ф. и др. — М.: Недра, 1982.- 391 с.

6. Неисправности шахтных подъемных установок. Изд. 2-е переработанное и дополненное / Бежок В.Р., Грузутин Р.Я., Калинин В.Г. и др.— М.: Недра, 1991. — 368 с.

7. Димашко А.Д., Гершиков И.Я., Кревневич А.А. Шахтные электрические лебедки и подъемные машины: Справочник. — М.: Недра, 1974. — 363 с.

8. НПАОП 10.0 — 1.01 — 05. Правила безопасности в угольных шахтах. — К.: Відлуння, 2005.- 398 с.

9. Найденко И.С. Ревизия, наладка и испытание тормозных устройств шахтных подъемных машин. — ГОСГОРТЕХИЗДАТ, 1960. — 295 с.

10. ВЫБОР И ОБОСНОВАНИЕ ПАРАМЕТРОВ ДИСКОВОГО ТОРМОЗНОГО УСТРОЙСТВА ШАХТНОЙ ПОДЪЕМНОЙ МАШИНЫ Н.А. Скляров, канд. техн. наук, проф., ДонНТУ [электронный ресурс]. - Режим доступа: http://www.nbuv.gov.ua/.../St18_19.pdf