Известные преимущества гидравлических и пневматических элементов и систем

обусловили их широкое использование в современном машиностроении, позволили

создать совершенно новые, с точки зрения потребительских свойств машины и

устройства, усовершенствовать уже выпускаемые машины. Их интенсивное развитие

началось более 50 лет тому и происходило в различных странах с различной

интенсивностью. По данным приведенным в [1], в некоторых европейских странах продукция

гидравлических и пневматических элементов и систем в 1980–90 годах увеличилась

в два раза, а в 1995 году весь объем выпускаемых гидравлических и

пневматических элементов и систем составил 36% в ФРГ; 36% в остальных европейских

странах; 13% в Японии и 12% в США. При этом рост их производства неразрывно

связан с ростом производства машин и существенно зависит от темпа роста

последних.

Темпы роста гидравлических элементов

и систем в ФРГ в 1995–1997 гг. (в тыс. ДМ), как

наиболее крупной стране-производителе данных элементов представлены в таблице 1

[1].

Таблица 1.

|

Год |

1995 |

1996 |

1997 |

|

Гидравлические и пневматические элементы и

системы |

5667314,8 |

5551470 |

6041707 |

|

в том числе Гидравлические элементы и системы |

3943138 |

3801625 |

4105419 |

|

в том числе гидроаппаратура в тыс. ДМ |

1431103 |

1408843 |

1674789 |

|

в % |

36,3 |

37,0 |

39,3 |

Как видно из табл. 1 даже не смотря на некоторое уменьшение выпуска гидравлических элементов и

систем в 1995 г. выпуск гидравлической аппаратуры имеет устойчивую тенденцию к

росту.

По данным приведенным там же, использование

гидравлических элементов и систем в выпускаемых машинах в 1994 г. составила:

–

в стационарных

машинах – 56%, в том числе: в станках – 14,6%, в машинах для производства

резинотехнических и пластмасовых изделий – 7,3% и 34,1 % – в других;

–

в мобильных

машинах – 44%, в том числе: в строительных машинах – 23,7%; дорожных и

коммунальных машинах – 4,9%; подъемных машинах – 6,8%, и сельскохозяйственных

машинах – 8,6%.

Такое деление

гидравлических элементов и систем обусловлено в первую очередь различными

требованиями, предъявляемыми к ним. Гидравлические элементы и системы мобильных

машин предназначены для эксплуатации в неблагоприятных и тяжелых условиях и

должны быть не чувствительны к вибрации, колебаниям, быть приспособленными к

работе при низких температурах и большой запыленности окружающей среды.

Несмотря на эти существенные отличия, предъявляемые к эксплуатационным характеристикам

этих двух больших групп гидравлических элементов и систем тенденции их развития

совпадают.

В первую очередь это относится к повышению

их конкурентоспособности, которая органически связана с повышением КПД,

увеличением установленной мощности на единицу веса, простотой обслуживания и

эксплуатации, исключением вредного влияния на окружающую среду

Как отмечено в [2,3] характерными тенденциями

развития гидравлических элементов и систем являются: эффективное использование

в них последних достижений науки и техники, интеграция компонентов гидравлики с

микроэлектроникой, развитие системы комплектных приводов блочно-модульной

конструкции с использованием унифицированной высокотехнологичной элементной

базы, многократным увеличением номенклатуры, унификацией присоединительных размеров,

повышением технических параметров.

Основной и неотъемлемой частью гидравлических

систем является гидравлическая аппаратура, характеристики, и качество которой в

значительной мере определяют характеристики и качество всей системы.

Остановимся на ее рассмотрении более

подробно. В соответствии с определением приведенным в

[4] гидроаппарат представляет собой устройство, которое управляет потоком рабочей

жидкости, т.е. изменяет или поддерживает заданное давление или расход жидкости,

либо изменяет направление потока, служит для его пуска или остановки. Основным

техническим элементом гидроаппарата является запорно-регулирующий элемент

(ЗРЭ), представляющий собой подвижную деталь, при перемещении которой частично

или полностью перекрывается его проходное сечение. В зависимости от конструктивного

исполнения ЗРЭ гидроаппараты бывают золотниковые, клапанные и крановые.

Классификация гидроаппаратуры показана на рис. 1 [5]. В соответствии с приведенной классификацией вся гидроаппаратура делится на две большие

группы: регулирующая, которая изменяет давление, расход и направление потока

рабочей жидкости, частично открывая проходное сечение, и направляющая, которая

изменяет направление потока рабочей жидкости путем полного открытия или

закрытия проходного сечения.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Сформулируем основные требования,

предъявляемые к гидроаппаратам:

-

соответствие формы статической характеристики требуемой, отсутствия утечек;

-

соответствие динамических свойств заданным, при одновременном увеличении

КПД, предотвращении или ограничении гидравлического удара;

-

возможностью организации временного регулирования и непосредственного

управления от ПК;

-

обеспечение работоспособности в заданном диапазоне температур и переменных

климатических условиях, использование рабочих жидкостей различных типов;

-

устранение кавитации, а в случае ее появления сведение ее влияния к

минимуму;

-

минимизация габаритов, при сохранении унифицированных присоединительных размеров;

-

улучшение состояния трущихся поверхностей за счет их химической и

термической обработки, использование высоких технологий.

При этом обеспечение приемлемых динамических

характеристик гидроаппаратов, таких как высокой чувствительности

к маломощным управляющим сигналам, отсутствие гистерезиса, малое время

регулирования, при высоком энергетическом КПД, является сложной

научно-технической задачей.

Среди большого разнообразия всей гидроаппаратуры,

значительное место занимают аппараты, у которых ЗРЭ выполнен в виде прецизионной

пары плунжер-гильза [3, 4, 6, 7]. ЗРЭ таких гидроаппаратов, как правило, нагружены силами

трения, силами, возникающими в результате взаимодействия с рабочей средой, и

силами, приложенными со стороны других устройств. В значительной степени

качество прецизионной пары плунжер-гильза, которая определяет качество и характеристики

гидроаппарата, является сила трения покоя. Величина последней зависит от

величины давления, правильности геометрических форм плунжера и гильзы, соосности

их расположения, радиального зазора, материала, из которого они изготовлены,

качества его обработки, физико-химических свойств рабочей жидкости, а также

наличия в ней абразивных частиц. Уменьшение силы трения улучшает быстродействие

гидроаппарата, повышает его чувствительность, устраняет гистерезис.

Для снижения влияния сил трения в гидроаппаратах,

и следовательно увеличении его чувствительности к

управляющим сигналам, уменьшении времени регулирования и гистерезиса в [8] предложено использовать способ вибрационной

линеаризации. Сущность этого способа заключается в том, что плунжеру или гильзе

придаются вынужденные колебания с малой амплитудой (порядка 0,1 мм) и

относительно большой частотой (80-100 Гц). Вынужденные колебания могут быть

созданы при помощи электрических или гидравлических вибрационных контуров.

Рассмотрим гидроаппараты, использующие

данный способ уменьшения силы трения. В [9] описан двух щелевой управляющий

золотник. Отмечено, что реализация золотника с нулевым перекрытием практически

затруднена, и в ряде случаев управляющий золотник выполняют с небольшим

положительным перекрытием (0,1–0,5 мм) и осциллирующим движением втулки с целью

существенного снижения сил сухого трения. При небольших массах плунжера его осциллирующее

движение осуществляется подачей на вход в управляющий электромагнит одновременно

с управляющим сигналом переменного тока частотой 50–100 Гц, который не только

возбуждает осциллирующее движение плунжера с амплитудой 0,3–0,5 мм, но и сужает

петлю гистерезиса электромагнита. В этом случае удается реализовать даже

симметричные колебания исполнительного устройства с малой амплитудой без

неравновесных остановок.

При осциллирующем движении плунжера коэффициент

расхода уменьшается примерно от 0,65 до более стабильного значения 0,62. Падение

давления питания при больших открытиях управляющего золотника может доходить до

20–30% от номинального [9].

Рассматривая вибрационные движения

плунжера золотника в [10,11] отмечено, что такое движение применяют в золотниках для уменьшения сил трения.

При этом плунжеру придают возвратно-поступательные или поворотные вибрационные

(осциллирующие) колебания небольшой амплитуды (0,01–0,1 мм) и высокой частоты

(~ 50 Гц). Эти движения осуществляются с помощью механических и электрических

средств. Применяют также золотники с круговым (вращательным) движением

плунжера. В этом случае усилие, необходимое для страгивания плунжера с места,

составляет 3–4% от усилия, которое необходимо для этого, при отсутствии таких

движений. Амплитуда колебаний плунжера несколько превышает (на 0,01–0,05 мм)

величину перекрытия его поясами окон питания. При колебаниях плунжера с такой

амплитудой вся силовая часть гидросистемы будет подвержена частотным

знакопеременным нагрузкам, вызываемыми знакопеременными силами давления жидкости

на поршень силового цилиндра, благодаря чему снижается трение во всех узлах гидросистемы.

При этом частота колебаний должна быть такой, чтобы поршень силового цилиндра

не реагировал на импульсы, вызываемые частотными колебаниями подачи жидкости в

цилиндр. Подобной частотой является частота 50 Гц и выше.

Практика применения для привода золотников электромагнитов переменного тока показала, что частотное возбуждение электромагнита действует на золотник так же, как преднамеренно вводимая вибрация. В результате силы трения в подобном золотнике снижаются, хотя амплитуда колебания плунжера вследствие высокой частоты практически близка к нулевой [10].

Как отмечено в [12, 13, 14], в гидроаппаратах с пропорциональным электрическим управлением для повышения их чувствительности рекомендуется на входной электрический сигнал накладывать осциллирующий сигнал с частотой 150–200 Гц и с амплитудой 50–100 мА.

В электрогидравлических усилителях мощности УГ–45 ОАО Павловский машиностроительный завод «Восход» вибрационная линеаризация осуществляется за счет введения в электромеханический преобразователь дополнительной обмотки, на которую подавался сигнал с частотой 300 Гц. Это позволило подавить магнитный гистерезис электромеханического преобразователя, выполненного из относительно недорогого магнитного материала, практически устранить трение в подвижных элементах и уменьшить влияние положительных перекрытий основного золотника на точностные параметры привода [6].

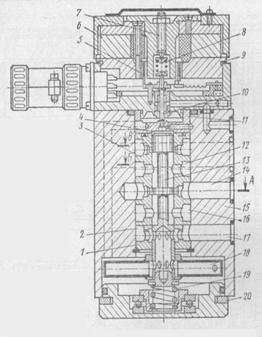

В качестве примера промышленной реализации описанных выше способов повышения чувствительности (реализации осциллирующих возвратно-поступательных и вращательных движений) гидроаппарата рассмотрим дросселирующий гидрораспределитель Г68–1], конструкция которого показана на рис. 2. [12]. Здесь же подробно описана его работа. Для уменьшения силы трения все масло, подаваемое насосом, проходит через реактивную турбину 18 типа “сегнево колесо”, заставляя золотник вращаться с частотой около 5 об./с, что исключает трение и облитерацию кромок.

Кроме этого, для исключения трения в направляющих иглах 10, в одно из плеч обмотки катушки 5 подается переменный (или пульсирующий) ток, частотой 50–500 Гц и напряжением 0,1–2 В. При этом величину указанного напряжения следует устанавливать возможно большей, но такой, чтобы электродвигатель не отрабатывал осцилляции, если это не требуется.

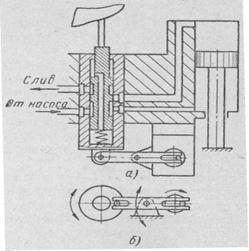

Рассматривая гидравлическую аппаратуру копировальных станков в [15] отмечено, что для снижения трения и обеспечения высокой точности плунжером копировальных золотников сообщают продольное (рис. 3а) или поворотное (рис.3б) колебательные (осциллирующие) движения. На рис 3а приведена схема конструкции, в которой втулки следящего золотника эксцентриком сообщается осевое перемещение.

Рис. 2. Конструкция дросселирующего гидрораспределителя Г68-1.

1 – гильза; 2,3,12,16 – проточки; 4 – управляющая полость; 5 – катушка ЭМП; 6 – постоянный магнит; 7 – винт; 8, 19 – пружина; 9 – компенсатор; 10 – игла; 11 – диафрагма; 13 – плунжер; 14, 17, 22 – отверстия; 15 – корпус; 18 – реактивная турбина типа «сегментово колесо»; 20 – прокладка; 21 – сетчатый и магнитный фильтр; 23 – пробка; 24 – пакет дросселирующих шайб.

При этом амплитуда осевых колебаний втулки обычно выбирается от 0,01–0,03 до 0,1–0,2 мм, а частота от 25–50 до 100 Гц. Вращательные колебания плунжера золотника осуществляются с амплитудой приблизительно равной 4о и частотой переключения равной 50 пер/с.

Для устранения зоны нечувствительности золотника,

вызванной перекрытием щелей, амплитуда осевых колебаний должна быть больше

перекрытий золотника приблизительно на 0,05 мм в каждую сторону. В результате

этих колебаний следящего золотника полностью устраняется трение покоя, а трение

движения значительно уменьшается, что повышает чувствительность и увеличивает

точность системы.

Рис. 3. Устройства золотников с осциллирующим осевым перемещением.

Для повышения надежности работы и стабильности характеристик гидроприводов, работающих в тяжелых условиях, используются электрогидравлические аппараты широтно-импульсной модуляции (ШИМ) [16]. Сущность ШИМ заключается в замене непрерывного сигнала ивх(t) разнополярными импульсами с постоянной амплитудой А и длительностями Т1 и Т2, отношение разности которых к их постоянной сумме Т определяется значением сигнала в дискретный момент времени kT (где k – номер периода). В наиболее распространенном случае величина скважности γ линейно зависит от преобразуемого сигнала [17]:

![]() .

.

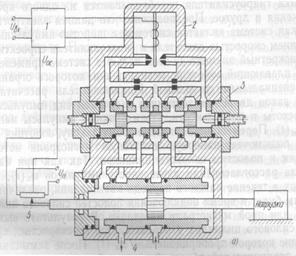

На

рис. 3 показана схема системы ШИМ. С выхода усилителя-модулятора 1 –

устройства, конструктивно объединяющего усилитель сигнала рассогласования,

формирующий элемент и выходной усилитель мощности, прямоугольные импульсы

напряжения иН(t),

промодулированные по ширине сигналом рассогласования иε(t), поступают на обмотки электромеханического преобразователя

2. Под действием этих импульсов якорь преобразователя с заслонкой гидроусилителя

перебрасывается из одного крайнего положения в другое, изменяя давление,

подаваемое на противоположные торцы золотника.

На

рис. 3 показана схема системы ШИМ. С выхода усилителя-модулятора 1 –

устройства, конструктивно объединяющего усилитель сигнала рассогласования,

формирующий элемент и выходной усилитель мощности, прямоугольные импульсы

напряжения иН(t),

промодулированные по ширине сигналом рассогласования иε(t), поступают на обмотки электромеханического преобразователя

2. Под действием этих импульсов якорь преобразователя с заслонкой гидроусилителя

перебрасывается из одного крайнего положения в другое, изменяя давление,

подаваемое на противоположные торцы золотника.

При отсутствии сигнала рассогласования среднее значение перепада давления на золотнике равно нулю и золотник осциллирует с частотой импульса иН(t), находится в нейтральном положении. При наличии сигнала рассогласования на золотнике возникает перепад давления, приводящий к его смещению, в результате чего рабочая жидкость подается в полость гидроцилиндра, одновременно другая полость гидроцилиндра соединяется со сливом. В результате шток силового гидроцилиндра перемещается со скоростью, среднее значение которой пропорционально сигналу рассогласования.

Рис. 4. Схема широтно-импульсной электрогидравлической системы.

1 – усилитель-модулятор; 2 – электромеханический преобразователь; 3 – упор; 4 – силовой гидроцилиндр; 5 – отрицательная обратная связь.

Устройства, использующие принцип ШИМ нашли широкое применение в различных областях техники. Одной из новых разработок фирмы Hydac International GmbH является гамма электроуправляемых дросселей, работающих по принципу изменения скважности управляющих импульсов. Такое решение существенно дешевле по сравнению с традиционным пропорциональным дросселем [3].

Способ вибрационной линеаризации гидроаппаратов может быть также осуществлен за счет использования пульсаций рабочей жидкости, возникающей на выходе объемной гидромашины [18]. На рис. 5 показан предохранительный клапан прямого действия, реализующий данный способ [19]. Интерференционный преобразователь пульсаций 9 усиливает пульсации давления, поступающие с выхода объемной гидромашины и подает их в подпоршневую полость 6. ЗРЭ клапана 4 осуществляет осциллирующие поступательные движения с малой амплитудой и большой частотой. Таким образом, повышается чувствительность клапана, сокращается гистерезис и время наростания.

Рис. 5. Предохранительный клапан прямого действия с интерференционным преобразователем пульсаций:

1 – корпус; 2,3 – соответственно каналы подвода и отвода рабочей жидкости; 4 – ЗРЭ; 5 – поршень; 6 – подпоршневая полость; 7 – пружина; 8 – выходной канал интерференционного преобразователя пульсаций; 9 – интерференционный преобразователь пульсаций: 10 и 11 – соответственно входная и выходная полости; 12 – втулка с кольцевым каналом; 13 – регулировочный винт.

Наиболее эффективной областью применения таких гидроаппаратов являются гидроприводы мобильных машин, у которых управление регулирующей и распределительной гидроаппаратурой осуществляется механическим или механо-гидравлическим способом. А частота пульсаций давления на выходе объемной гидромашины, используемой в таких приводах, лежит в пределах 120-300 Гц, то есть частоты, с которой производится вибрационная линеаризация гидроаппаратов.

Подводя итог вышесказанному можно сделать следующие выводы:

1.

Рост

производства гидравлических элементов и систем неразрывно связан с ростом

выпуска машин, при этом темп роста выпуска гидроаппаратуры опережает выпуск

гидравлических элементов и систем в целом.

Рост

производства гидравлических элементов и систем неразрывно связан с ростом

выпуска машин, при этом темп роста выпуска гидроаппаратуры опережает выпуск

гидравлических элементов и систем в целом.

2. Устойчивой тенденцией улучшения динамических характеристик выпускаемой гидроаппаратуры является реализация способа вибрационной линеаризации, которая создается при помощи электрических, гидравлических или механических вибрационных контуров с частотой от 50 до 300 Гц, при небольшом (0,1–0,5 мм) положительном перекрытии золотника.

3. Эффективной областью применения гидравлических аппаратов с гидравлическим вибрационным контуром являются гидроприводы мобильных машин.

Литература

1.

Bortkiewicz W. Przemysl elementow hydrauliki i pneumatyki maszynowej. Spojrzenie wstecz i uwarunkowania rozwoju w

kraju. Hydraulika i pnevmatyka №3,

2. Петриченко В. Н. Основные проблемы и направления развития машиностроительных компонентов. Привод и управление. №2. 2001, с. 2–6.

3. Свешников В. К. Перспективы развития гидропривода. Привод и управление. №0. 2000, с. 5–12.

4. Токаренко В. М., Терских В. З., Столяров А. Л. Гидропривод и гидрооборудование автотранспортных средств. Учеб. пособие. – К.: Лыбидь. 1991, – 232 с.

5. Гидроприводы объемные, пневмоприводы и смазочные системы. Классификационные группировки, термины и определения. РТМ2 Н90–15–83. М. НИИМаш, 1983, – 27 с.

6. Редько П. Г. Электрогидравлические усилители мощности завода «Восход». Привод и управление. №2. 2001, с. 23–32.

7. Красов Н. М. Гидравлические элементы в системах управления. М.: Машиностроение. 1967, – 255 с.

8. Попов Е. П. Динамика систем автоматического регулирования. М.: Гос. изд-во.техн.-теорет.лит. 1954, – 798 с.

9. Машиностроительный гидропривод. Л. А. Кондаков, Г. А. Никитин, В. Н. Прокофьев и др. Под ред. В. Н. Прокофьева. М.: Машиностроение. 1978, – 495 с.

10. Башта Т. М. Гидравлические приводы летательных аппаратов. М.: Машиностроение. 1967, – 495 с.

11. Башта Т. М. Гидропривод и гидропневмоавтоматика. М.: Машиностроение. 1972, – 320 с.

12. Свешников В. К. Станочные гидроприводы. Справочник. М.: Машиностроение. 1995, – 448 с.

13. Наладка и эксплуатация гидрораспределителей с пропорциональным электрическим управлением типа РП. М.: ВНИИТЭМР. 1986, – 68 с.

14. Наладка и эксплуатация клапанов предохранительных с пропорциональным управлением типа МПКПД. М.: ВНИИТЭМР. 1986, – 25 с.

15. Объемные гидравлические приводы. Башта Т. М., Зайченко И. З. и др. Под ред. Т. М. Башты. М.: Машиностроение. 1968, – 628 с.

16. Электрогидравлические следящие системы. Хохлов В. А., Прокофьев В. Н. и др. Под ред. В. А. Хохлова. М.: Машиностроение. 1971, – 431 с.

17. Эйгенброт В. М. Преобразователи рода энергии сигналов в системах автоматического управления. М.: Энергия. 1970, – 272 с.

18. Андренко П. Н. Принцип построения гидравлических аппаратов нового класса. Весник НТУ ”ХПИ”. Вып. 129. Ч.2. Харьков. 2001, с. 102–106.

19. Андренко П. Н., Асатрян Р. Я.., Клитной В. В. Определение коэффициента расхода и гидродинамической силы предохранительного клапана прямого действия с запорным органом, выполненным в виде золотника / Харьк. гос. политехн. ун-т. – Харьков. 1996, – 16 с. – Деп. В ГНТБ Украины 21.02.96, №598 –Ук 96.