Зубчатые муфты широко применяют в современном машиностроении для соединения элементов передающих крутящих момент в различных механизмах.

С развитием техники большое значение приобретает проблема повышения износостойкости и надежности работы деталей машин, в том числе и зубчатых муфт, с точки зрения экономии материальных и трудовых ресурсов.

Существующая тенденция роста мощностей и скоростей вращения силовых агрегатов требует совершенствования конструкции зубчатых муфт, разработки новых технологий их изготовления и создания рациональных методов ухода за ними, что позволит повысить срок службы машин и агрегатов.

Большинство отказов машин связано с износом зубьев зубчатых муфт, их поломкой или увеличением выше допустимого предела вибраций машин, вызванных увеличением зазора в зацеплении муфты.

Известно, что в процессе работы зубчатой муфт, при наличии погрешности монтажа валов, вся нагрузка воспринимается ограниченным количеством диаметрально противоположных зубьев.

Для решения этой проблемы необходимо увеличивать число зубьев передающих нагрузку за счет изменения конструкции ступицы обоймы или втулки, уменьшения ширины зуба втулки и увеличения расстояния между зубчатыми венцами втулок и реализацией различного рода пространственных соединений между зубьями втулки и обоймы.

Зубчатые муфты изготавливают, главным образом, из конструкционной улучшаемой стали 45, имеющей низкую контактную прочность. Для повышения надежности и долговечности работы зубчатой муфты возможно использование более износостойких сталей легированных, например марганцем, применением поверхностно-пластической обработки (ППД) и химико-термической обработки (ХТО), наплавки и напыления более износостойких материалов.

Большое значение в вопросе снижения износа зубьев зубчатых муфт имеет правильный выбор смазки, которая должна сводить к минимуму образование частиц износа, тем самым уменьшая абразивный износ. Кроме того, смазка должна предупреждать появление контактной коррозии, а впоследствии схватывания и заедания. Максимальный эффект достигается применением масел с присадками.

Целью данной работы является повышения несущей и компенсирующей способности зубчатых муфт путем разработки технологического обеспечения процесса формообразования зубьев втулок зубчатых муфт с пространственными геометриями на существующем зубообрабатывающем оборудовании

Для достижения поставленной цели необходимо решить следующие задачи:

1.Выполнить анализ существующих геометрии зубьев втулок зубчатых муфт, условий эксплуатации зубчатых муфт и технологических способов формообразования зубьев втулок фрезерованием.

2. Исследовать условия взаимодействия соединения обоймы и втулки с зубьями с прямолинейной образующей при наличии погрешностей монтажа валов.

3. Исследовать условия взаимодействия соединения обоймы, с зубьями с прямолинейной образующей и втулки с продольно модифицированными зубьями при наличии погрешностей монтажа валов.

4. Разработать пространственную геометрию зубьев, приближенную к пространственной геометрии, полученной кинематическим методом, которая способна компенсировать погрешности монтажа, изменяющиеся в заданных пределах. Выполнить исследования условия взаимодействия соединения обоймы и втулки.

5. Разработать технологическое обеспечение изготовления зубьев втулок муфт с пространственной геометрией на существующем серийном оборудовании.

Большая часть работ посвящена исследованию, главным образом, конструктивных методов повышения надежности и долговечности зубчатых муфт.

Изучение работ по исследованию геометрии, точности изготовления и условий работы зубчатых муфт показал, что опубликованные теоретические и экспериментальные данные по распределению бокового зазора в зацеплении муфты учитывают погрешности изготовления и монтажа сопрягаемых муфтой валов и позволяют с необходимой для инженерной практики точностью использовать их при определении нагрузки на зубьях. Разработанные инженерные методики могут быть использованы в дальнейших исследованиях для разработки методов обеспечения и прогнозирования долговечности зубчатых муфт в целом. Значительно меньше исследований посвящено актуальному вопросу износостойкости зубьев с точки зрения прогнозирования долговечности зубчатых муфт [1, 2].

В работе [12] рассматриваются возможности совершенствования формы боковой поверхности зубьев втулки и обоймы.

В работе [3] исходя из проведенных исследований установлена зависимость, которая связывает скорость изнашивания зуба с давлением на поверхности трения и скоростью скольжения.

Данная магистерская работа является частью исследований, которые проводятся на кафедре «Технология машиностроения» Донецкого национального технического университета.

На кафедре ведутся исследования по разработке и изучению методов повышения долговечности и износостойкости зубчатых муфт [4, 5, 6], разрабатываются новые конструкции зубчатых муфт с целью уменьшения их износа и влияния на опоры валов [7, 8], разработана новая пространственно-модифицированная форма зуба, позволяющая улучшить параметры контактирования зубьев в зацеплении втулки и обоймы муфты [9].

В работе [10] рассматриваются технологические методы повышения долговечности деталей машин, в частности влияния параметров мехобработки на износостойкость.

Установлены виды износа зубчатых муфт в зависимости от условий работы [11].

Большинство электронных интернет-ресурсов посвящено вопросам повышения износостойкости в принципе всех деталей машин. Предлагаются рекомендации по выбору материалов для трущихся деталей при конструировании узлов трения, возможные варианты их сочетания. Рассматриваются конструктивные варианты замены трения скольжения трением качения, что применительно для зубчатых муфт затруднительно. Предлагаются способы монтажа узлов, позволяющие уменьшать нагрузки при эксплуатации, большое количество сайтов содержит рекомендации по изменению свойств смазочного материала. [13, 14].

На данном этапе выполнения магистерской работы предполагаемой научной новизной является:

Разработка пространственной геометрии зубьев, приближенной к пространственной геометрии, полученной кинематическим методом, способной компенсировать погрешности монтажа, изменяющиеся в заданных пределах при сохранении линейного контакта и равномерного распределения нагрузки в соединении и технологического способа формообразования зубчатого венца с новой геометрией зубьев.

Наиболее современные мероприятия по повышению несущей и компенсирующей способности зубчатых муфт — это изготовление зубьев с различного вида пространственными геометриями на боковой поверхности зубьев втулки. Образующаяся при этом геометрия боковой поверхности зубьев обеспечивает увеличение пятна контакта при эксплуатации, ведёт к одновременному повышению несущей и компенсирующей способности зубчатых муфт.

Необходимым условием для повышения несущей и компенсирующей способности зубчатых муфт является стремление компенсировать неблагоприятное воздействие неизбежно возникающих монтажных погрешностей путём реализации в процессе нарезания зубчатых венцов реальных условий их эксплуатации. Т. е. применение второго способа Оливье, основными принципами которого являются:

— реализация при обработке изделия условий, при которых оно будет эксплуатироваться;

— использование инструмента (по крайней мере, на последней стадии обработки), идентичного детали сопрягаемой с обрабатываемым изделием.

Получение пространственной геометрии зубьев втулки, необходимой для компенсации всех погрешностей монтажа и изготовления зубьев, затруднительно из-за отсутствия оборудования способного воссоздать в полной мере необходимые движения заготовки и инструмента. Вследствие чего были разработаны различные варианты геометрии зубьев приближенные к пространственной [16,17, 18, 19].

Предложенная в работе [19] пространственная геометрия, получаемая как огибающая семейства боковых поверхностей зуба производящей рейки, полученного при задании втулке всех положений относительно обоймы имеющих место в реальном зацеплении муфты. При этом семейства боковых поверхностей зуба производящей рейки является двухпараметрическим где первый параметр угол поворота втулки относительно рейки, а второй параметр угол поворота муфты относительно условного начального положения. Основным достоинством данной пространственной модификации является обеспечение равномерного распределения нагрузки между зубьями в муфте, за счёт теоретического без зазорного зацепления.

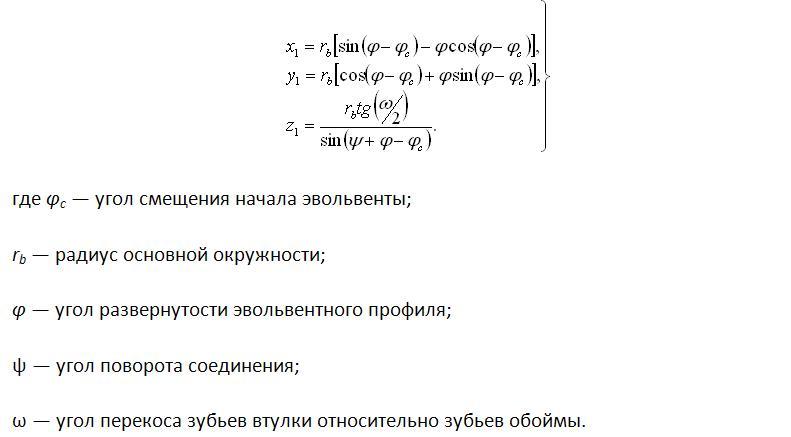

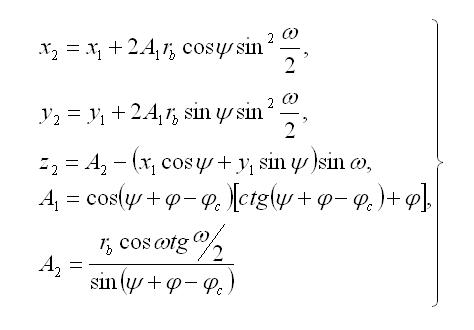

В работах [15, 20, 21] описана зубчатая муфта, состоящая из обоймы с внутренними зубьями с прямолинейной образующей и втулки с зубьями, на боковой поверхности которых реализована пространственная геометрия, полученная кинематическим методом. При этом контактные линии на поверхности зубьев обоймы описываются системой уравнений:

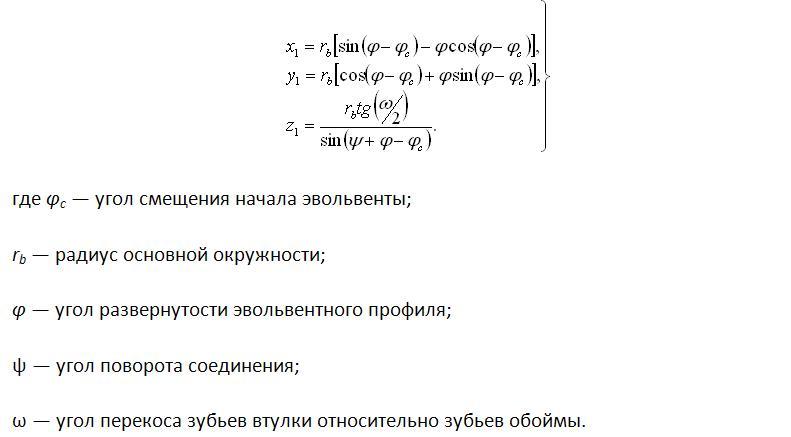

Координаты контактных точек на поверхности зуба втулки определяются системой уравнений:

Разработанная и изготовленная в соответствии с рекомендациями работ [20, 21] зубчатая муфта может быть использована для соединения несоосных валов тяжелонагруженных механизмов при углах перекоса больших, чем 45'. При этом повышается нагрузочная способность муфты за счет увеличения коэффициента перекрытия и увеличения пятна контакта зубьев. Однако при изменении условий эксплуатации, на которые соединение зубьев втулки и обоймы рассчитывалось, то есть при изменении реального угла перекоса в соединении, возможно возникновение точечно-кромочного контакта двух диаметрально расположенных пар зубьев, что приведет к снижению нагрузочной способности зубьев.

Одним из направлений совершенствования конструкции зубчатых муфт является создание соединения между зубьями обоймы с прямолинейной образующей и зубьями втулки с пространственной геометрией, которая способна компенсировать все существующие монтажные погрешности, изменяющиеся в заданных пределах. При этом, вне зависимости от величины погрешностей, входящих в некоторый интервал значений, сохраняется линейный характер контактирования зубьев и равномерное распределение нагрузки между ними в пределах зоны контактирования.

Реализация предложенного соединения позволяет уменьшить в 1,75 раза уровень изгибных напряжений за счет равномерного распределения зазоров и обеспечения контакта всех зубьев в пределах зоны контактирования вне зависимости от величины угла перекоса входящего в заданный интервал значений. А так же уменьшить уровень контактных напряжений на зубьях за счет исключения точечного характера контактирования и обеспечения линейного контакта зубьев. Уменьшение уровня контактных и изгибных напряжений на зубьях в целом приведет к повышению долговечности зубчатых муфт.

Разработка новой пространственной геометрии способной компенсировать погрешности монтажа, изменяющиеся в заданных пределах, приводит к необходимости модернизации существующих технологических способов обработки зубчатых венцов или разработке новых. Изложенные в работе рекомендации по разработке технологического обеспечения позволят проектировать технологические процессы изготовления зубьев втулок зубчатых муфт пространственными геометриями, способными компенсировать погрешности монтажа валов, изменяющиеся в заданных пределах. При этом нарезание зубьев предполагается выполнять на существующем серийном оборудовании стандартным режущим инструментом.

Полученные в работе результаты могут быть использованы на машиностроительных предприятиях, а также в научно-исследовательских и проектных организациях при проектировании и производстве цилиндрических зубчатых колес.