Источник: Металл и литьё Украины.-2007. - №1-2. – с.36-38.

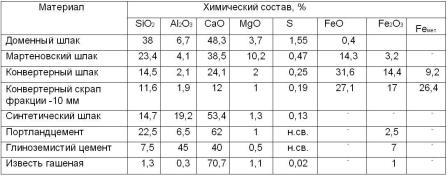

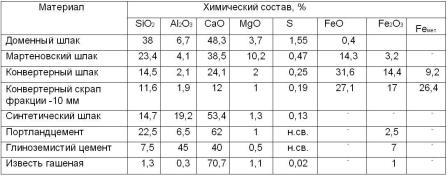

Металлургические шлаки являются побочной продукцией, неизбежной при производстве чугуна, стали и ферросплавов. Обьемы образующихся шлаков весьма значительны. Выход шлаков зависит от качества сырья, вида и расхода топлива и флюсов, и в среднем составляет при производстве чугуна 480 кг/т, стали - 170 кг/т, ферросплавов - 800-1200 кг/т и более. Шлак обычно используют для производства чрезвычайно разнообразных строительных материалов, в т.ч. щебня и граншлака, шлакового кирпича и блоков, шлакопортландцемента, шлаколитих изделий и др. [1]. Доменный шлак обладает удовлетворительной прочностью п хорошеи брикетируемостью, позтому фигурные злементы мощения, вьщолненные из него с добавками цемента (шлакопортландцемента) обладают низкой истираемостью,высокой прочностью и долговечностью. Сталеплавильные шлаки содержат до 12% металла, который извлекают и направляют в оборот. Мелкая фракция материала при производстве агломерата служит в виде центров окомкования, улучшающих структуру окомкованной шихты и качество агломерата [2, 3]. Шлаки ферросплавного и сталеплавильного производства используют в доменном производстве, чем достигается зкономия железа, легирующих и флюсующих материалов. Высокоглиноземистые шлаки обычно используют для производства прочных и специальных быстротвердеющих и расширяющихся цементов, а также в качестве оборотного продукта. Этими способами может быть потреблено 70-80% шлаков текущего выхода. Остальные шлаки не находят применения и направляются в отвал. В настоящее время в связи с повышением интереса к брикетированию как зкологически чистому и менее затратному методу окускования отдельных видов первичного сырья и тонкоизмельченных металлургических отходов - шламов и пылей, может сказаться полезнымм использование отдельных видов шлаков в качестве зффективнмх компонентов брикетируемого сырья. Поэтому задачей данного исследования является выявление брикетирующих свойств шлаков и продуктов их обогащения и определение возможности их использования в брикетировании отходов. Металлургические шлаки по физическим свойствам и химическому составу чрезвычайно разнообразны. Их свойства зависят от качества исходного сырья, меняются от выпуска к выпуску и по ходу плавки. Для снижения колебания свойств по каждому виду шлаков из 8 выпусков отобрали обьединенную пробу массой 32 кг, химический состав которой представлен в табл. 1.

Как следует из табл. 1, доменный шлак имеет химический состав, близкий к портландцементу, а синтетический шлак - близкий к глиноземистому, позтому зти шлаки могут иметь вяжущие свойства. Для определения вяжущих свойств указанных шлаков на дисковом истирателе диаметром 250 мм из них били изготовленн порошки крупностью менее 0,5 мм. В промышленном варианте такое измельчение может быть выполнено в шаровой или стержневой мельнице. Полученные порошки затворяли водой и прессовали на винтовом прессе в цилиндрические брикеты с плоскопараллельными основаниями диаметром 30 мм и высотой 18-20 мм. Удельное давление прессования 50 МПа. Количество воды взято таким, чтобы завершить реакции гидратации, обеспечить брикетам максимальную плотность и не допустить при брикетировании удаление части воды с растворенныи в ней упрочняющими веществами через зазоры пресс-форм. При зтих условиях влажность брикетов составляла 14-16%. Брикеты выдерживали на открытом воздухе при среднесуточной температуре +20 °С и влажности воздуха 85% в течение 7 сут. За зто время брикет набирает более 70% своей максимальной прочности. Брикеты испытывали на раздавливание и сбрасывание. Прочность брикетов на раздавливание Ер определяли на универсальной испытательной машине типа ЕU-40 (Германия). Ударную прочность Еу рассчитивали по выходу фракции +5 мм после многократного сбрасивания брикетов с высоти 2 м на стальную поверхность. Количество сбрасываний принято таким, чтобы соответствовать общей высоте падения брикетов в реальном процессе, которая составляет 40 м, или 20 сбрасиваний с высоты 2 м. Результаты испытаний представлены в табл. 2.

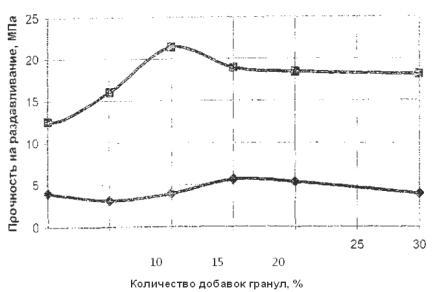

Как следует из табл. 2, порошковый синтетический шлак в брикетированном виде обладает высокой прочностью на раздавливание и сбрасывание, близкой к прочности портландцементе и представленного глиноземистого цемента, позтому он может бить использован в качестве минерального связующего. Длительность выдержки такого материала может быть менее З сут, т.к. время «схватывания» алюмокальциевых соединений глиноземистых шлаков составляет несколько часов [4]. Пробное брикетирование сталеплавильных шламов с добавками 20% синтетического цемента показало, что рост ударной прочности и прочности на раздавливание таких брикетов составляет 75,6% и 19,2 МПа соответственно, что соответствует требованиям по прочности, предьявляемым к доменному сырью: ударная прочность - не менее 75%, прочность на раздавливание 17-25 МПа [5, 6]. Порошковий доменний шлак имеет недостаточную прочность: Еу = 9,1%, Ер =13,4 МПа. К тому же он включает большое количество серы (0,8-2,2%), что делает его непригодным для производства сталеплавильных брикетов. Конвертерные шлаки и шлаки мартеновских печей с продувкой ванны кислородом прочны, имеют высокую плотность и содержат большое количество закиси железа. Но, несмотря на высокое содержание извести и кремнезема, не дают прочных связок. Совокупность других свойств этих шлаков (содержание железа, извести, высокая плотность и прочность, приближающаяся к прочности окатышей) показывает, что такие шлаки могут быть использованы в качестве утяжелителей при брикетировании рыхлых и легких сталеплавильних шламов, а также в качестве материала, оптимизирующего фракционный состав шихты брикета. Известно, что сталеплавильний шлам имеет тонкий фракционный состав и высокие аутогезионные свойства, из-за чего нередко налипает на стенки оборудования, препятствуя его нормальной работе. Пресс-формы плохо заполняются, а брикет в вальцовых прессах может получаться непрочным из-за большой усадки материала, которая составляет 48-52%. Это может потребовать двухступенчатой схемы прессования, усложняющей процесс. Использование тяжелых конвертерных и мартеновских шлаков фракции -5 мм повышает сыпучесть шламов и заполняемость пресс-форм. Установлено, что при добавках шлака в количестве 15- 20% угол откоса смеси сталеплавильных шламов с добавками шлаковых гранул, снижается с 57° до 45°. Важной механической характеристикой брикетов является прочность на раздавливание. Особенность раздавливания брикетов состоит в том, что они содержат локальные неоднородности, обладающие различной упругостью и прочностью, на поверхности которых концентрируются усилия сдвига, разрушающие брикет [7]. Создание в брикете каркаса из более крупных и прочных частиц повышает прочность брикета. Однако количество таких частиц в брикете не должно быть чрезмерно большим, т.к. между ними образуются неплотности и пустоты, а также уменьшается количество основных компонентов, что приводит к потере прочности. Для определения оптимального количества таких добавок в железоуглеродистые брикеты, содержащие 64% концентрата, 20% сталеплавильного шлама, 16% антрацитового штыба и 7% жидкого стекла (сверх 100%), было выполнено исследование, результаты которого представлены на рисунке 1.

Установлено, что предельное количество таких добавок, повышающих прочность свежеизготовленных и высушенных брикетов вишеуказанного состава, находится на уровне 10- 15%. Как следует из табл. 1, скрап конвертерного шлака фракции менее 10 мм, образующийся при его обогащении, являются ценным сырьем, т.к. содержит значительное количество железа и легирующих. Однако его использование непосредственно в доменной печи не представляется возможньм, поскольку мелкие фракции ухудшают газодинамику и вьносятся из печи потоком газов. Использование данного материала в качестве аглодобавок также не зффективно, поскольку содержащееся в нем металлическое железо при агломерации окисляется, а затем, в доменной печи вновь подвергается восстановлению. Более целесообразньм является окускование зтих отходов брикетированием с последующим использованием непосредственно в доменной или сталеплавильной плавке. Пробное брикетирование отсева обогащенного шлака фракции -10 мм при тех же условиях, что и при прессовании цементных связующих, показьшает, что брикеты получаются недостаточно плотные, в них имеются полости и неплотности. Зто обьясняется наличием избыточного количества крупных фракций, создающих каркас. Отсев крупних гранул фракции 10-5 мм или их додрабливание, наряду с использованием 20% порошкового синтетического шлака, позволяет получить достаточно прочный брикет, пригодный по механической прочности к использованию не только в сталеплавильном, но и в доменном производстве (Еу = 75,4%, Ер = 32 МПа). Аналогичньй результат можно получить добавкой в шихту тонких фракций сталеплавильного шлама, что позволяет организовать дополнительное использование этого вида шлама. Опытом установлено, что в плотном и прочном брикете из конвертерного шлака между крупными, средними и мелкими фракциями должно устанавливаться соотношение, близкое к 25: ЗО : 45. Использование методики [8] позволяет рассчитать зто соотношение, не прибегая к трудоемким исследованиям.

Выводы

Некоторые виды металлургических шлаков вполне могут найти практическое применение в брикетировании в качестве связующих материалов, для придания шихте лучшей сыпучести, а брикетам - плотности и прочности. Обогащенньй по железу шлак может быть использован в качестве основного материала для брикетирования. Основними условиями такого использования должны быть высокие аутогенные свойства, прочность, а также умеренное содержание вредных примесей.

Отработанный синтетический шлак, содержащий большое количество алюмокальциевых соединений, целесообразно использовать в качестве связующего или в брикетированном виде в качестве алюмофлюса.

Дальнейшие исследования следует вести в направлении изучения брикетирующих свойств злектросталеплавильных и ферросплавных шлаков, которые могут придать брикетам лучшие свойства, в т.ч. прочность и плотность.