Источник: Носков В. А. Валковый пресс для брикетирования мелкофракционных отходов производства и сырья// Металлургич. и горноруд. пром-ть. – 1999. - № 2,3. – с.100-102.

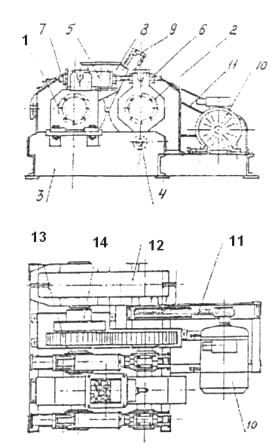

Основным агрегатом технологического оборудования для производства брикетов является брикетный пресс. В настоящее время в брикетном производстве наиболее широкое распространение получили валковые прессы, обеспечивающие непрерывность процесса, низкие эксплуатационные расходы и сравнительно небольшие габариты по сравнению со штемпельными, кольцевыми и другими прессами. В последние годы задача создания надежных отечественных прессов для брикетирования мелкофракци ионных сырьевых материалов и промышленных отходов приобретает все большую актуальность. Связано это не только с возросшим интересом к брикетированию, но и с тем, что в Украине и в странах СНГ практически нет опыта проектирования и изготовления валковых брикетных прессов, отсутствуют предприятия, специализирующиеся на их изготовлении. Незначительное количество валковых прессов отечественного производства, работающих на различных предприятиях, разработано и изготовлено различными неспециализированными предприятиями. В связи с этим отсутствует единый подход к принципам расчета и проектирования прессов и их основных узлов. Недостаточно полный учет свойств шихтовых материалов и особенностей технологии их брикетирования приводит к несоответствию проектных и реальных нагрузок, возникающих в их основных узлах и приводе. В Германии, Франции, Польше накоплен определенный опыт проектирования и изготовления брикетных прессов. Его особенностью является то, что прессы проектируются под конкретный метериал, прессуемость материала и технологические нагрузки для расчета необходимых конструктивных параметров определяются экспериментально. Однако универсальной методики расчета энергосиловых, кинематических и конструктивных параметров прессов для брикетирования различных шихтовых материалов за рубежом до настоящего времени не существует. Свершенные брикетные прессы могут быть разработаны только на основе изучения физико-механических свойств брикетируемых шихт, моделирования технологических процессов и расчётно-технологических исследований энергосиловых и кинематических параметров [1]. Основным нaправлением в области создания брикетных прессов является совершенствование их компоновки и разработка конструкций, обеспечивающих сокращение продолжительности простоев брикетних установок при замене изношенных сменных бандажей рабочих валков и проведении профилактических осмотров [2]. Институтом черной металлурги и НАН Украины (ИЧМ), имеющим значительный опыт в разработке технологии брикетирования различных шихтовых материалов, созданы валковые прессы производительностью от 0,5 до 15 т/ч, конструкция которых обладает простотой, надежностью и удобствами в эксплуатации. Расчет параметров прессов выполнен на основе разработанной в ИЧМ методики, учитывающей физико - механически свойства шихт, условия захвата шихт валками, механизм развития нагрузок в очаге деформации и влияние конфигурации формующих элементов на параметры брикета. Валковый пресс (рисунок 1) представляет собой конструкцию бесстанинного типа и состоит из следующих основных узлов: двух рабочих валков с подушками, загрузочного устройства, устройства прижима валков и предохранения пресса от перегрузки, привода пресса и рамы. Скомпонован пресс с приводом и загрузочным устройством на общей раме.

Рабочие валки (приводной 1 и не приводной 2) установлены в подшипниковых опорах (подушках). Подушки приводного валка, неподвижны и жестко закреплены на раме 3. Подушки неприводного валка соединены с рамой шарнирно с помощъю пальцев 4 и имеют возможность перемещения на определенную величину при превышении заданного усилия прессования. Подвижные и неподвижные подушки соединены между собой попарно с помощью демпфирующих устройств 5. Демпфирующие устройства представляют собой набор тарельчатых пружин, установленных в цилиндрических корпусах. Предварительной затяжкой пружин устанавливается заданное значение усилия в демпферах, необходимое для уравновешивания распорного усилия, возникающего между валкими в процессе брикетирования шихты. Затяжка пружин производится с помощью гаек 7 и может осуществляться вне пресса.

Фиксация гаек выполняется с помощью контргаек и стопорних шайб. Величина затяжки пружин зависит от величины усилия прессования и определяется по прилагаемой в паспорте пресса нагрузочной диаграмме.

Зазор между рабочими поверхностями валков устанавливается и регулируется гайками 6 на штоках демпферов, охватывающих сухари шарнирных опор неприводного валка. При превышении заданного усилия прессования (усилия предварительной затяжки пружин), в том числе при попадании в межвалковое пространство посторонних предметов, неприводной валок отклоняется и зазор может быть увеличен до 15 мм с восстановлением рабочего зазора после уменьшения усилия.

Валки снабжены сменными кольцевыми бандажами с профилированной рабочей поверхностью. Монтаж и демонтаж бандажей производится с помощью клиновидных колец. Загрузочное устройство 8 состоит из сварной воронки, размещённой в верхней части раствора валков и закрепленной на специальной раме, охватывающей боковые поверхности бандажей.

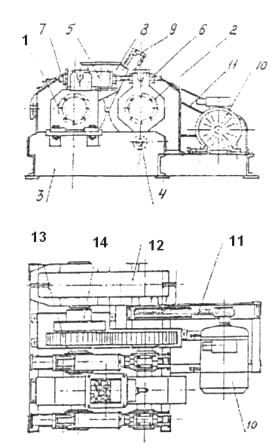

Регулировка подачи материала в межвалковое пространство осуществляется с помощью шибера 9. Загрузочное устройство установлено и закреплено на раме 3. В состав привода входит следующее оборудование: электродвигатель 10, зубчатая цепная передача 11, редуктор 12, синхронизирующая шестеренная передача 13 с полумуфтой 14. От электродвигателя вращающий момент передается через цепную передачу на быстроходный вал редуктора и далее через полумуфту на приводной вал пресса, который через синхронизирующую шестеренную (с крупным модулем зуба) передачу приводит во вращение неприводной вал. Пресс может быть установлен как на фундаменте, так и на металлоконструкции с возможностью размещения под ним емкости для сбора готовой продукции (брикетов). Перед запуском пресса необходимо убедиться в отсутствии шихты в воронке загрузочного устройства. После этого осуществляется запуск пресса и производится опробование работы его механизмов в холостом режиме. Затем шибер устанавливается в положение, обеспечивающее подачу шихты в пределах заданной производительности, и начинается загрузка шихты в воронку загрузочного устройства.

Работает пресс следующим образом. Рабочие валки вращаясь навстречу друг другу, захватывают шихту формующими элементами в межвалковое пространство (очаг деформации), где за счет изменения объема прессуемой шихты происходит превращение сыпучего тела в твердое компактное тело в виде брикета. При этом между валками возникает распорное усилие (усилие прессования), уравновешенное усилием предварительной затяжки пружин в демпферах и обеспечивающее получение брикетов необходимого качества. При достижении установившегося режима брикетирования следует зафиксировать положение шибера. В случае остановки пресса из-за перегрузки, разгрузка его производится реверсивным вращением валков с целью удаления лишней шихты из воронки.

Прессы прошли промышленную апробацию в условиях ЦОФ "Антрацит" (Донецкая обл.) и АО "Эстром" (Луганская обл.) при брикетировании угольной шихты, в условиях Губинихского сахарного завода при брикетировании высушенного свекловичного жома, а также опытную проверку в условиях лабораторной базы ИЧМ при отработке технологий и режимов брикетирования различных отходов металлургического производства. Опыт эксплуатации этих прессов показал их высокую работоспособность, надежность в эксплуатации, удобство в регулировании подачи шихты на валки для получения брикетов заданной плотности, а также компактность и ремонтопригодность.

Выводы

В институте чёрной металлургии создана комплексная методика, позволяющая на основании изучения физико-механических свойств шихт обосновано рассчитывать основные параметры пресса и обеспечить заданные эксплуатационные показатели.