Источник: Опытно-промышленное производство брикетов из отсевов ферросплавов на ОАО «НЗФ» /В.А. Носков, В.И. Большаков, Б.Н. Маймур и др.// Металлург. и горноруд. пром-ть. – 2004. - № 3. – с.124-126.

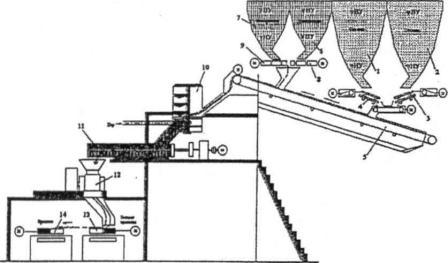

С августа 2003 г. на ОАО «Никопольский завод ферросплавов» начато опытно-промышленное производство брикетов из отсевов ферросплавов с целью их возврата в технологические переделы. Технология брикетирования и прессовое оборудование разработаны Институтом черной металлургии (ИЧМ). Решение руководства завода о создании комплекса брикетирования отсевов ферросплавов (БОФ) было принято на основании положительных результатов выполненных ранее исследований и промышленных опробований брикетов [1]. Сооружен комплекс БОФ в цехе ремонта металлургического оборудования (ЦРМО-3) с использованием существующих незадействованных металлоконструкций и ряда технологического оборудования. Технологический регламент разработан для производства 40000 тонн брикетов в год. Предполагается, что 70 % брикетов будет производиться из отсевов Б1Мп, а 30 % - из отсевов РеМп. Из двух предусмотренных технологических регламентом вариантов производства брикетов реализован вариант с использованием органического связующего (ОС). В технологической линии производства брикетов (рис. I) осуществляется совокупность последовательных операций, выполняемых основным и вспомогательным технологическим оборудованием. К основному технологическому оборудованию относятся, прежде всего, вертикальный и горизонтальный смесители, разработанные и изготовленные специалистами ОАО «НЗФ» , а также валковый брикетный пресс, разработанный и изготовленный специалистами ИЧМ.

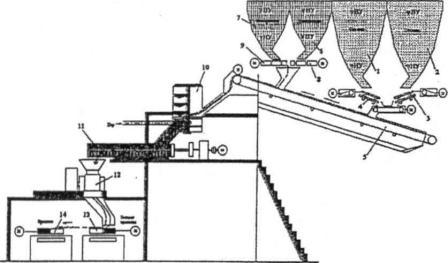

Технологический процесс брикетирования отсевов ферросплавов осуществляется следующим образом. Отсевы ферросплавов крупностью 0—6 мм поступают в бункера 1,2, снабженные внутри обогревателями, откуда весодозирующими устройствами 3, 4 подаются на ленту конвейера 5. Далее на движущийся слой отсевов из бункеров 6, 7 весодозирующими устройствами 8, 9 подается органическое связующее, после чего уложенные на ленту отсевы и связующее с ленты конвейера поступают на смешивание в вертикальный теплоизолированный смеситель 10 лопастного типа. В вертикальный смеситель подается заданное количество пара для тепловой обработки и увлажнения перемешиваемой смеси компонентов шихты. Далее шихта поступает в обогреваемый горизонтальный шнековый смеситель 11, где, тщательно перемешиваясь при заданной температуре, транспортируется к выходному отверстию смесителя в течение времени, требуемого для придания связующему необходимых свойств. Из смесителя 11 подготовленная к брикетированию шихта поступает в валковый пресс 12, где она из сыпучего состояния превращается в брикеты, поступающие далее на виброгрохот 13, отделяющий от брикетов фракцию менее 10 мм в виде просыпи, облоев и пр. с последующим возвратом в вертикальный смеситель. Брикеты конвейером 14 транспортируются в приемные короба и далее поступают на сушку в нагревательные печи. В ходе опытно-промышленного освоения комплекса БОФ (рис.2) отрабатывались технологические параметры получения брикетов, а также режимы работы основных и вспомогательных агрегатов комплекса.

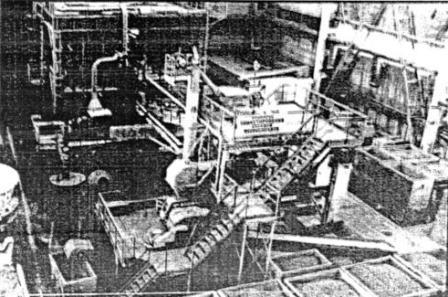

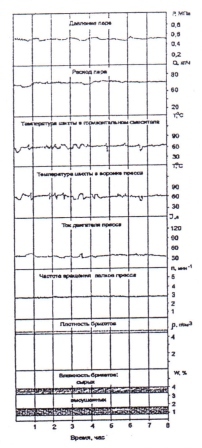

Для контроля параметров процесса брикетирования, параметров и режимов работы основного оборудования предусмотрена их регистрация приборами с записью надиаграммных лентах. Все регистрирующие приборы установлены в помещении пульта управления работой комплекса БОФ, что позволяет диспетчеру оперативно реагировать на изменение тех или иных параметров. Рациональный режим процесса брикетирования, обеспечивающий получение качественных брикетов, характеризуется оптимальным соотношением его основных параметров. Для наглядности на рис.3 приведен устойчивый режим получения качественных брикетов из отсевов Б1Мп на протяжении рабочей смены (8 часов) при соответствующих основных параметрах процесса и оборудования.

За время отработки технологического процесса обслуживающий персонал освоил управление работой комплекса, втом числе приемы согласования производительности валкового пресса с другими агрегатами технологической линии, что способствовало успешному выводу комплекса брикетирования на проектные показатели в короткие сроки.

Основные параметры и показатели, достигнутые при освоении производства брикетов из отсевов силикомарганца, приведены ниже:

Производительность, т/ч — 4,5...5,0

Объем брикета, см3 — 22...25

Плотность брикета, г/см3 — 4,5...4,8

Влажность брикета, % —0,8...1,7

Размер брикета, мм — 40х39х(18,5...22)

Частота вращения валков пресса, об/мин — 2,5...3,0

Массовая доля влаги в брикетируемой шихте, % — 2,5...4

Температура шихты перед прессованием, °С - 60—80

Прочность брикетов при сбрасывании (содержание фракции +5 мм при испытаниях по ГОСТ 25471-82), % - 94...96

В ходе освоения технологического процесса брикетирования выявились ряд недостатков, устранение которых будет способствовать повышению надежности и результативности работы комплекса БОФ. Прежде всего, следует отметить повышенный износ рабочей поверхности бандажей. Так, по причине износа первый комплект бандажей пришел в непригодное состояние после брикетирования 1100 т отсевов силикомарганца, обладающих высокой абразивностью.

В настоящее время принимаются меры по повышению износостойкости бандажей. Кроме того, для достижения требуемых условий и показателей сушки брикетов необходимо оснастить технологическую линию сушильным агрегатом. Осуществление сушки путем выдержки коробов с брикетами в нагревательных печах носит временный характер. Вопрос о создании сушильного агрегата прорабатывается.

На основе полученных результатов и с учетом приобретенного опыта разработан перспективный план мероприятий, направленных на дальнейшее развитие производства брикетов путем совершенствования технологии и модернизации механизмов и узлов оборудования.