Источник: Вістник Національного технічного університету «Харківський політехнічний інститут». Збірник наукових праць. «Электроэнергетика и преобразовательная техника». - Харків: НТУ «ХПІ» - №12. - 2010, с. 71-77.

Введення.

На сьогоднішній день

робочі валки, будучи інструментом, від якого залежить продуктивність

прокатного стану, мають великий вплив на якість поверхні і профіль

прокату. Валки в процесі роботи зношуються, на їх поверхні з'являються

мікродефекти, вона поступово стирається. Розвиваючись, дефекти можуть

призводити до сколів або до повного руйнування валка.

В умовах холодної прокатки металів (тертя з ковзанням) численні змінні

фактори зовнішнього впливу сильно впливають на робочу поверхню валків -

тиск металу на валки, швидкість прокатки, коефіцієнт тертя ковзання,

температурний режим валків, умови змащення смуги і охолодження валків,

умови натягу смуги при прокатці і так далі [1]. Аварійний вихід валків

з ладу приводить до дуже великих витрат (простій стану на багато годин,

бракований прокат, пошкодження обладнання). Вартість високохромистих

валків становить 30 - 40, а швидкорізальних - 40 - 70 тис.

доларів.

Проблема швидкого зносу робочих валків викликала необхідність контролю

міцності їх поверхневого шару в зв'язку з тим, що вони відчувають

термічний удар і великі знакозмінні навантаження в процесі прокату.

Постановка

завдання дослідження.

Метою даної статті є розробка

структури і вивчення можливостей ультразвукового товщиноміра для

використання у вимірах товщини поверхневого покриття робочих валків на

прокатних станах з більшою точністю, надійністю, в більш важких умовах,

ніж багато його аналогів.

Рішення

завдання і результати

дослідження. Спочатку для

збільшення

міцності верхнього шару робочих валків виконувалося поверхневе

зміцнення із застосуванням різних технологій. Проте зі збільшенням

швидкості прокатки, жорсткістю норм за якістю поверхні прокату такі

валки перестали задовольняти все зростаючим вимогам. Для виготовлення

високоякісних робочих валків стали застосовувати двошарове лиття.

Внутрішнє ядро бочки відливається з чавуну (сірого або кулястого), а

робочий шар - з легованих або високолегованих (хромистих) сталей. В

останні роки в якості металу для зовнішнього шару почали застосовувати

напів- і навіть швидкорізальні сталі [2].

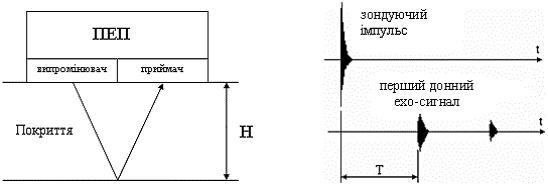

У товщиноміри пропонується використовувати метод ультразвукової

ехо-локації. Принцип роботи товщиноміра зображений на рис. 1.

Роздільно-сполучений п'єзоелектричний ультразвуковий перетворювач

застосовується як випромінювач і приймач акустичних сигналів.

Ультразвуковий перетворювач встановлюється на поверхні виробу. Поверхня

під ним змащується контактної рідиною для забезпечення акустичного

контакту. Ультразвуковий товщиномір формує потужний короткий

електричний сигнал, який надходить на випромінюючу п'єзопластину, яка

випромінює акустичний зондуючий імпульс. Цей імпульс поширюється вглиб

покриття, відбивається від кордону дотику покриття з валком і

повертається назад до перетворювача. Приймальна п'єзопластина датчика

перетворює відбитий акустичний імпульс в електричні коливання (донний

ехо-сигнал). Донний ехо-сигнал надходить в товщиномір, посилюється

приймачем до амплітуди необхідної для виявлення сигналу.

Рисунок 1 - Принцип роботи ультразвукового товщиноміра

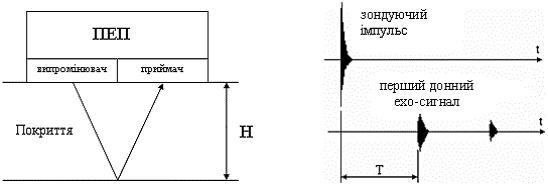

Вимірювання затримки донного ехо-сигналу здійснюється методом переходу

через нуль. Прилад має пороговий дискримінатор для виявлення

ехо-сигналу. Метод переходу через нуль зображений на рис. 2. Якщо

ехо-сигнал перевищує поріг дискримінатора, то прилад починає чекати

переходу сигналу через нуль. У цей момент фіксується затримка

ехо-сигналу необхідна для проходження ехо-сигналу через покриття і

назад [3]. Перевага такого методу: забезпечується висока стабільність

свідчень товщиноміра, так як момент переходу сигналу через нуль не

залежить від амплітуди сигналу.

Рисунок 2 - Визначення затримки ехо-сигнала методом переходу через нуль

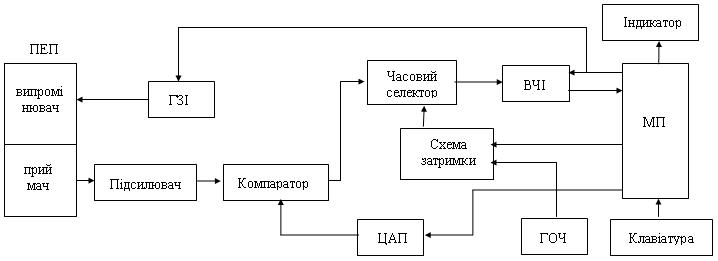

Розглянемо структурну схему приладу (див. рис. 3). Центральною ланкою

приладу є мікропроцесор, на який покладено більшість функцій управління

іншими пристроями та проведення обчислень. Режим роботи мікропроцесора

задається оператором з кнопкової клавіатури. Стан мікропроцесора,

результати обчислень виводяться на індикатор.

Рисунок

3 - Структурна

схема ультразвукового товщиноміра для вимірювання

товщини покриття

валків на прокатних станах

Мікропроцесор дає команду на формування запускаючого імпульсу в

генератор зондуючих імпульсів (ГЗІ) і одночасно запускається вимірювач

часових інтервалів (ВЧІ). ГЗІ у свою чергу формує зондуючий імпульс,

який надходить на випромінюючу п'єзопластину первинного вимірювального

перетворювача. Донний ехо-сигнал від приймального п'єзоелемента

надходить на вхід підсилювача. Прийнятий вимірювальним перетворювачем

ехо-імпульс підсилюється, і після амплітудної та часової селекції

нормалізований ехо-імпульс надходить на аналізатор часових

інтервалів.

Амплітудна селекція і формування нормалізованого імпульсу,

«прив'язаного» до характерної точки прийнятого

сигналу,

здійснюється за допомогою компаратора і ЦАП, керованого

мікропроцесором. Часова селекція ехо-імпульса виконується на часовому

селекторі з використанням схеми затримки, керованої також від

мікропроцесора. Закон керування схемою затримки і ЦАП визначається

мікропроцесором відповідно до введених з панелі управління параметрів

ЧРЧ (часова регулювання чутливості) - максимальне значення та швидкість

спаду рівня амплітудного обмеження. Вимірювання часових інтервалів та

формування керованої затримки здійснюється за допомогою генератора

опорної частоти (ГОЧ). Виміряний у ВЧІ часовий інтервал зчитується

мікропроцесором для виконання обробки результатів вимірювання та

формування вихідної інформації.

Висновок. Запропонований в даній статті ультразвуковий товщиномір може бути адаптований для вимірювання різної товщини покриттів робочих валків різного матеріалу на прокатних станах.

Перелік посилань

1.

Валки прокатних станів / За

ред. Полухіна В.П. - М.: Машинобудування, 1989. - 451 с.

2. Бєлов А.Ф. Прокатне і волочильне виробництво. - М.:

Машинобудування, 1990. - 515 с.

3. Неруйнівний контроль: Довідник: У 8 т. За заг. ред. Клюєва В.В. Т.

3: Ультразвуковий контроль / Єрмолов І.М., Ланге Ю.В. - М.:

Машинобудування, 2004. - 864 с.