Источник: http://www.nbuv.gov.ua/portal/natural/znpdizt/2009_18/8%20kireev.pdf

Растущая

конкуренция на международном транспортном рынке требует от

предприятий, деятельность которых

связана

с эксплуатацией парка подвижного состава, целенаправленных

действий, ориентированных на повышение экономической

эффективности. В результате снижения численности

парка

подвижного состава до необходимого минимума в центре внимания

предприятий выпускающих и эксплуатирующих подвижной состав оказались

надежность и эксплуатационная эффективность локомотивов и

мотор-вагонных поездов [1].

Для обеспечения качества, надежности и эксплуатационной

эффективности тягового подвижного состава в процессе изготовления и

эксплуатации проводится комплекс мероприятий технического

диагностирования. Весомое место в комплексе диагностических

мероприятий, направленных на контроль технического состояния,

занимают операции ультразвукового контроля элементов тягового

подвижного состава на отсутствие внутренних недопустимых несплошностей.

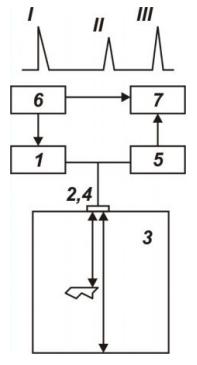

Для ультразвукового контроля деталей в локомотивостроении наибольшее

распространение получил ультразвуковой импульсный эхо-метод [2]

(рисунок 1), основанный на генерации электромагнитных

высокочастотных импульсов ультразвуковым эхо-дефектоскопом,

преобразовании их пьезоэлектрическим преобразователем (ПЭП) в

акустические (ультразвуковые) импульсы, ввода их

через

контактную жидкость в контролируемое изделие, отражения от дефекта типа

нарушения сплошности, обратном преобразовании ПЭП в

электромагнитные колебания, обработкой их приемо-усилительным

устройством эхо-дефектоскопа, визуализацией импульсом на

экране

дефектоскопа и расшифровкой специалистом неразрушающего контроля.

Рисунок

1 - Структурная схема

ультразвукового импульсного эхо-метода

1 – генератор; 2 – излучатель; 3 – объект

контроля; 4

– приемник; 5 –

усилитель; 6 – синхронизатор; 7 – индикатор, I

–

зондирующий импульс,

II – эхо-импульс от несплошности,

III – эхо-импульс от донной поверхности изделия.

Одной

из актуальных насущных

задач, направленных на повышение достоверности результатов

ультразвукового контроля, является вопрос

стабилизации

акустического контакта между ультразвуковым пьезоэлектрическим

преобразователем и поверхностью объекта контроля (ОК), через которую

вводится ультразвуковая волна. Особое значение это имеет при

контроле элементов подвижного состава цилиндрической формы в радиальном

направлении.

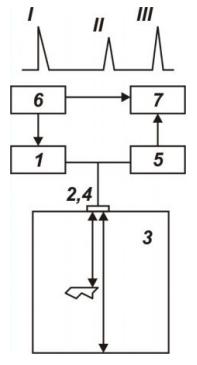

При ультразвуковом контроле цилиндрических деталей с малым диаметром

кривизны (50-150мм), вследствие углового

перемещения

ПЭП (рисунок 2), возникает сложность в стабилизации акустического

контакта.

Рисунок

2 - Угловые перемещения ПЭП

на поверхности ОК

1 – ПЭП, 2 – ОК.

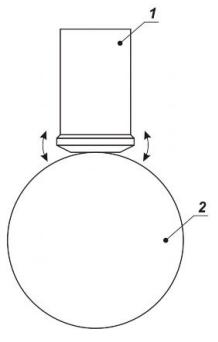

Известен способ стабилизации акустического контакта между ПЭП и ОК применением съемных призм [3], выполненных из органического стекла, с радиусом вогнутой части контактной поверхности соответствующей радиусу контролируемого изделия (рисунок 3).

Рисунок

3 - Применение съемных

призм для стабилизации акустического контакта

1 – ПЭП, 2 – призма, 3 – ОК.

Недостатками

применения съемных

призм являются следующие факторы:

- необходимость в изготовлении множества призм с разными контактными

радиусами, для контроля объектов разного диаметра;

- необходимость смены призмы при переходе к контролю другого

диаметра;

- потеря энергии ультразвуковой волны на границе ПЭП – призма;

- потеря энергии ультразвуковой волны на границе призма – ОК.

Была поставлена цель поиска конструкции устройства, позволяющего

стабилизировать акустический контакт и исключить недостатки съемных

призм.

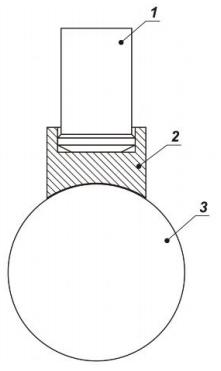

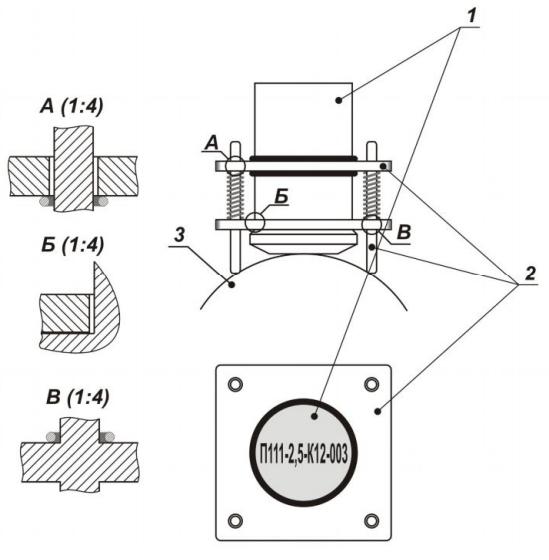

Авторами предложено конструктивное решение стабилизатора акустического

контакта (САК) (рисунок 4).

Рисунок

4 - Стабилизатор

акустического контакта

1 – ПЭП, 2 – САК, 3 – ОК.

Применение САК позволяет исключить изменения акустического контакта, вследствие угловых перемещений ПЭП на поверхности ОК. САК не обладает недостатками съемных призм и предназначен для диагностирования ультразвуковым импульсным эхо-методом элементов подвижного состава железных дорог цилиндрической формы диаметром 50 – 150 мм.

Список литературы

1.

Харламов П.О. Способи

визначення показників надійності нових маневрових тепловозів

//

Перспективи розвитку рухомого складу залізниць: Зб.

наук. праць. – Харків: УкрДАЗТ, 2006. –

Вип.. 76.

– С. 104-113.

2. Неразрушающий контроль и диагностика. Справочник. Изд. 2-е испр. и

доп. / Под ред. В.В. Клюева. М.: Машиностроение, 2003. – 656с.

3. Ермолов И.Н. Теория и практика ультразвукового контроля.

/ М.: Машиностроение, 1981. – 240с.