Источник: http://www.nbuv.gov.ua/portal/Soc_Gum/VSUNU/2010_5_2/11.pdf

В роботі представлений аналіз методів вимірювання параметрів загасання ультразвукової хвилі при її розповсюдженні в металі, показані їх достоїнства та недоліки, а також сфера їх застосування. Розглянуті питання використання вимірювання параметрів загасання ультразвукової хвилі для визначення структурних характеристик металів.

В работе представлен анализ методов измерения параметров затухания

ультразвуковой волны при ее

распространении в металле, показанные

их

достоинства и недостатки, а

также сфера

их применения. Рассмотренные

вопросы

использования измерения параметров затухания ультразвуковой волны для

определения структурных характеристик металлов. Рис. 3., библ. 7

наим..

In work the analysis of methods of measuring of parameters of fading of

ultrasonic wave at its distribution in a metal is presented, shown

their dignities and failing, and also sphere of their application.

Considered questions of the use of measuring of parameters of fading of

ultrasonic wave for determination of structural descriptions of metals.

Fig. 3, bibl. 7 names.

Вступ.

Структура є основним якісним показником металу. Від структури в значній

мірі залежать основні властивості

металу:

статичні, динамічні та службові. Саме тому на

різних

стадіях виробництва відповідальних металоконструкцій у якості

обов’язкової контрольно- діагностичної операції

застосовують

мікро- та макроструктурний аналіз. Проведення мікро-

та

макроструктурного аналізу пов’язано з порушенням цілісності

матеріалу, що визначає вибірковість цих методів

дослідження металу, з обмеженим

об’ємом вибірки, що веде до

пониження

надійності та достовірності результатів дослідження металу, та не

виключає пропуску в експлуатацію деталей та вузлів з металу зниженої

якості.

Актуальним є сьогодні проведення

100%

контролю структури металу, для

чого

доцільно вживання ультразвукового

методу

неруйнівного контролю. Показником структури при

цьому

є не видиме, збільшене під мікроскопом,

зображення зони досліджуваного

металу, а

непряма кількісна оцінка загасання

ультразвукової

хвилі визначеної, найбільш відповідної для досліджуваної структури

частоти.

Мета

статті.

Метою цієї статті є проведення аналізу методів визначення

параметрів загасання ультразвукової хвилі

при

її розповсюдженні в металі, визначення їх достоїнств та

недоліків, а також розгляд різних методів визначення структурних

властивостей матеріалів за допомогою визначення параметрів загасання

ультразвукових коливань.

Можливість ультразвукового контролю структури металу випливає з

основних положень акустики, згідно яких існують певні

закономірності між умовами розповсюдження пружної хвилі,

розмірами та акустичними характеристиками

як

елементів провідного середовища (зерен

і

прошарків між кристалами), так

і всього

середовища в цілому. В

залежності

від співвідношення вказаних параметрів

вирішальна роль належить або

явищам

дифракції, коли довжина хвилі

λ

значно перевершує середньостатистичний

розмір

зерна d, унаслідок чого акустичні втрати

виявляються вельми

малими, або відбиттю кожним із зерен – спочатку дифузному,

при

λ>d, а потім дзеркальному, коли розміри зерна d

схожі

з довжиною хвилі λ

або

перевершують її. В останньому

випадку втрати

енергії ультразвукових коливань навпаки великі; при цьому

частина коливальної енергії може відбиватися у різних

напрямках,

а частина – перетворюватися на теплові

втрати

і втрати на пружний гістерезис.

Відбиття

пружної хвилі при переході від одного зерна к

іншому, коли

ці зерна складаються з однакової фази, обумовлене різницею акустичних

опорів матеріалу зерен, внаслідок анізотропії

пружних

властивостей зерна, обумовлених

процесами

кристалізації та пластичної деформації металу. В матеріалах,

зерна яких складаються з різних фаз, зміна акустичного опору на межі

зерен більше, ніж у матеріалів з однофазною структурою, отже, і

відбиття пружної хвилі на межі буде більше.

Окрім того ослаблення інтенсивності пружної хвилі пов'язано

з її розбіжністю, оскільки практично пружна хвиля не є

плоскою.

Розбіжність ультразвукової хвилі залежить від наступних факторів:

розміру випромінювача, довжини та швидкості ультразвукової хвилі в

середовищі.

Таким чином з вищесказаного виходить що ослаблення ультразвукової хвилі

в полікристалічному матеріалі складається з

розбіжності та загасання, у

свою чергу

загасання хвилі складається з

розсіяння

(відбиття хвилі на межах зерен і мікро

неоднорідностей) і

поглинання (теплові втрати та втрати на пружний гістерезис).

Отже можна зробити висновок що є

можливість

здійснювати контроль структури металу шляхом побудови

кореляційних залежностей між параметрами загасання ультразвукової хвилі

та параметрами структурних характеристик. Окрім

того,

оскільки від структури матеріалів

залежать

деякі фізико-механічні властивості, то за допомогою

вимірювання

параметрів загасання ультразвукової хвилі

та

побудови кореляційних залежностей можна

здійснювати детермінацію

фізико-механічних

властивостей металів. Також є

можливість

використання ультразвукових коливань

при

розробці технологій термічної

та

хіміко-термічної обробок, які впливають на структурні характеристики

металу.

Вимірювання загасання пружної хвилі може здійснюватися різними

методами: резонансним методом, методом вільних коливань та імпульсним

методом [1].

При резонансних вимірюваннях визначається ширина резонансних піків на

певному рівні від максимального значення амплітуди. При використанні

методу вільних коливань вимірюється кількість

періодів

вільних коливань, за яке амплітуда коливань

зменшується до

певного рівня (наприклад, в два рази). Похибки при

цих вимірюваннях виникають в

результаті

витрат, не пов'язаних із загасанням хвиль

в матеріалі

(передача енергії в опори, в оточуюче середовище, збудливий елемент і

т.п.).

Для вимірювання загасання пружних хвиль широке поширення отримав

імпульсний метод заснований визначенні співвідношення амплітудних

характе-ристик двох акустичних імпульсів які пройшли різну відстань в

матеріалі. Втрати які заважають

вимірюванню

параметрів загасання у даному

випадку

викликаються дифракційним розходженням хвиль, та неможливістю

визначення коефіцієнтів проходження та

відбиття

на межі перетворювач –

контактна рідина –

об’єкт контролю.

В роботі [2] Кірєєвим А.М. представлений метод визначення

детермінованого значення структурного коефіцієнта загасання

ультразвукової хвилі в полікристалічному

матеріалі. Запропонований

метод дозволяє врахувати втрати енергії

ультразвукової хвилі при дифракційному розходженні та при неповному

відбитті пружної хвилі на межі перетворювач – контактна

рідина

– об’єкт контролю.

В запропонованому методі здійснюється вимірювання першого та другого

донного луна-сигналу, та визначення структурного коефіцієнту загасання

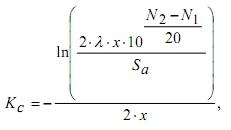

по математичній залежності:

де KC – структурний коефіцієнт загасання ультразвукової хвилі; N1 – перший донний луна-сигнал; N2 – другий донний луна-сигнал; λ – довжина ультразвукової хвилі; х – відстань до донної поверхні; Sa – площа випромінювача.

Цій метод має деякі обмеження в використанні, такі як:

- обов’язкова площина та паралельність поверхні вводу та донної поверхні об’єкту контролю;

- достатня відстань від точки вводу ультразвукової хвилі до бокової поверхні об’єкту контролю, яка функціонально прямо пропорційно залежить від відстані до донної поверхні, яка тим самим обмежується;

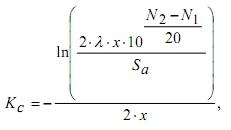

- ідентичність умов контакту п’єзоелектричного перетворювача та об’єкту контролю (для здійснення цієї умови автором запропонована схема стабілізації акустичного контакту представлена на рис. 1).

В роботі [3] автори запропонували спосіб вдосконалення запропонованого методу за рахунок визначення коефіцієнту відбиття ультразвукової хвилі на межі об’єкт контролю – контактна рідина – п’єзоелектричний перетворювач.

Рис. 1. Схема стабілізації акустичного контакту в методі визначення структурного коефіцієнта загасання ультразвукової хвилі, який запропонований Кірєєвим А.М.: 1 – п’єзоелектричний перетворювач; 2 – постійний магніт; 3 – виточки для виходу надлишок контактної рідини.

Для

більш

вірогідного вивчення структурних

характеристик

металу об’єкту контролю

використовують

вивчення частотної залежності коефіцієнта

загасання

ультразвукової хвилі, похибка при цьому може виникати в результаті

зміни основної частоти

імпульсів

внаслідок більш сильного

загасання високо

частотної складової. Точність підвищується при використанні імпульсів

великої тривалості або шляхом розкладання сигналів, що

приймаються, по частотним складовим і подальшим

використовуванням лінії спектру, відповідній досліджуваної частоті.

Численні похибки, виникаючи при визначенні параметрів загасання

акустичної хвилі, приводять до того, що точність вимірювань знижується.

Для підвищення точності та вірогідності при практичних вимірюваннях

отримав спосіб порівняльного вимірювання параметрів загасання по

амплітудним характеристикам імпульсів, які проходять один і

той

же шлях в зразках та в виробах однакової форми при аналогічних умовах

акустичного контакту.

Розглянемо деякі приклади використання вимірювання параметрів загасання

для визначення структурних характеристик матеріалів.

Як обов’язкова операція контролю якості при випуску з

виробництва

та при діагностуванні в процесі

експлуатації осей колісних пар

рухомого

складу залізниць використовується

операція

вимірювання загасання ультразвукової хвилі у

поздовжньому

напряму [4, 5].

Вимірювання загасання ультразвукової

хвилі

здійснюється імпульсним луна методом з методу контролю якості

термічної обробки осей. В осі вимірюється

амплітудна

характеристика донного луна-сигналу в

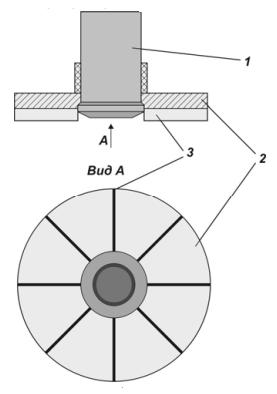

повздовжньому напрямі (рис. 2) і проводиться порівняння

зміряної

амплітуди з амплітудою в стандартному зразку СО-2 наступним чином:

де

N1

–

амплітудна характеристика донного луна-сигналу що зміряна в осі в

повздовжньому напрямі; NCO-2

– амплітудна

характеристика донного луна сигналу в стандартному зразку СО-2.

Наприклад: амплітудна характеристика

донного

луна-сигналу в осі склала N1=-38

дБ, амплітудна

характеристика донного луна-сигналу в стандартному зразку СО-2 склала NCO-2=-8дБ,

-38>-54, отже вісь відповідає вимогам.

Рис. 2. Схема контролю осі колісної пари: 1 – п’єзоелектричний перетворювач; 2 – вісь колісної пари; 3 – акустична вісь перетворювача.

Впровадження

свого

часу діагностичної операції

контролю загасання

ультразвукової хвилі дозволило підвищити показники якості та надійності

осей колісних пар, та підвищити безпеку руху на залізницях.

В даний час широко

застосовується

метод контролю величини зерна

хромоникельових

неіржавіючих сталей розроблений Химченко Н.В.

[6]

відносним методом.

Сутність методу складається в наступному:

- в зразках які мають еталонну мікроструктурою з відомою величиною зерна вимірюється амплітудна характеристика сигналів, що пройшли крізь зразок або відбилися від донної поверхні зразка (можливо використання як тіньового так луна методів вимірювання) на частотах ультразвукових коливань 0,7 – 11,2 МГц;

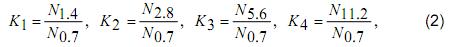

- розраховуються структурні коефіцієнти за по формулам:

К1, К2, К3, К4 – структурні коефіцієнти; N0.7, N1.4, N2.8, N5.6, N11.2 – амплітудні характеристики сигналів пройшли крізь зразок або відбилися від донної поверхні зразка з використанні частот ультразвукових коливань – 0,7; 1,4; 2,8; 5,6 та 11,2 МГц відповідно;

- в об’єкті контролю також вимірюється амплітудна характеристика сигналів, що пройшли крізь об’єкт контролю або відбилися від донної поверхні об’єкта контролю;

- результати вимірювання амплітудної характеристика ультразвукового сигналу в об’єкті контролю порівнюється за результатами вимірювань в зразках з відомою величиною зерна, та детермінуються величина зерна в об’єкті.

Метод розроблений Химченко Н.В. дозволяє, при наявності в дефектоскопі частот ультразвукових коливань в діапазоні 0,7 – 11,2 МГц, впевнено визначати середній розмір зерна в інтервалі від 20 до 600 мкм.

Способи

вживані для визначення

величини зерна, використовуються також для контролю міжкристалічної

корозії. Один спосіб полягає в порівнянні амплітудних характеристик

сигналів, що пройшли один і той же шлях у виробі або зразку до і після

поразки корозією. Інший спосіб полягає у вимірюванні на двох частотах

коефіцієнтів корозії, подібних структурним коефіцієнтам. Погрішність у

вимірюванні глибини корозії акустичними методами складає 5 –

10

%.

Розглянемо приклад використання

вимірювання

параметрів загасання ультразвукової хвилі для визначення

технологічних режимів обробки матеріалів у машинобудуванні.

В роботі [7] Кірєєвим А.М. запропонований метод визначення оптимальної

температури нагріву під гарт сталі колісних центрів, виготовлених

методом пластичної деформації, для

коліс

тягового рухомого складу

залізниць при їх

термічному поліпшенні.

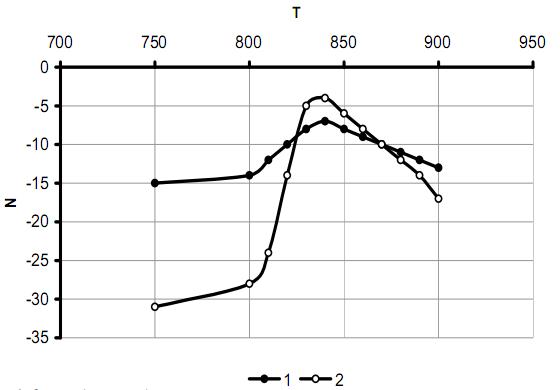

Метод заснований на вимірюванні

амплітудної характеристики ультразвукового донного

луна-сигналу на частоті 5,0 і 10,0 МГц в ободі зразкового колісного

центру, який термічно-оброблений по еталонному режиму: гарт від

температури 840оС

в маслі та відпуск при температурі 500оС.

Вимірювання амплітудної характеристики

донного

луна-сигналу в виробі здійснюється

відносно

амплітудної характеристики донного луна-сигналу в стандартному зразку

СО-2. По результатам вимірювань амплітудної характеристики за

допомогою графічних залежностей (рис. 3),

які

отримані експериментальним шляхом,

визначається

температура коректування еталонної

температури

нагріву під гарт для досягнення

оптимальної структури

матеріалу колісного центру.

Рис. 3. Залежність амплітудної характеристики ультразвукового донного луна-сигналу (N, дБ) в ободі катаного колісного центру для коліс тягового рухомого складу залізниць від температури нагріву під гарт (Т, оС) на частоті ультразвукових коливань 5,0 (крива 1) та 10,0 (крива 2) МГц.

Висновки.

В

роботі показано, що для проведення 100% контролю структурних

характеристик металів доцільне

використання

акустичних методів неруйнівного контролю.

Проведений

в роботі аналіз методів

визначення

параметрів загасання ультразвукової хвилі при її

розповсюдженні в

металі показав достоїнства та недоліки існуючих методів, обмеження при

їх використанні, що обумовлює сферу їх застосування.

Приведені приклади використання методів вимірювання параметрів

загасання для визначення структурних характеристик матеріалів виробів у

різних галузях народного господарства, для

забезпечення їх

якості та надійності. Також приведений приклад використання вимірювання

параметрів загасання ультразвукової хвилі для вдосконалення

технологічних процесів обробки матеріалів.

Література

1. Ермолов И.Н. Теория и практика ультразвукового

контроля

/ И.Н. Ермолов – М.: Машиностроение, 1981. – 240

с.

2. Киреев А.Н. Новый способ определения параметров затухания ультразвуковой волны в поликристаллических материалах: [Електронний ресурс] / А.Н. Киреев // Вісник Східноукраїнського національного університету імені Володимира Даля. – 2009. – № 4Е – Режим доступу до журн: http://www.nbuv.gov.ua/e-journals/Vsunud/index.html

3. Кірєєв А.М. Підвищення достовірності визначення параметрів загасання ультразвукової хвилі в полікристалічних матеріалах для виготовлення елементів екіпажної частини локомотива. / А.М. Кірєєв, М.А. Кірєєва, В.І. Додонов. // Вісник Східноукраїнського національного університету імені Володимира Даля. – Луганськ, 2009. – № 4(134). – ч. 1. – С. 11-14.

4. Осі для рухомого складу залізниць колії 1520 мм. Технічні умови (ГОСТ 31334-2007, IDT): ДСТУ ГОСТ 31334:2009. – [Чинний від 2009-07-01]. К.: Держспоживстандарт України 2009. – ІІІ, 24 с. – (Національний стандарт України)

5. Контроль неразрушающий приемочный. Колеса цельнокатаные, бандажи и оси колесных пар подвижного состава. Технические требования: РД 32.144-2000. – [Введен в действие 2001-29-05]. МПС России. – III, 20 с. – (Руководящий документ)

6. Химченко Н.В. Неразрушающий контроль в химическом и нефтяном машиностроении. / Н.В. Химченко, В.А. Бобров. – М.: Машиностроение, 1978. – 264 с.

7. Киреев А.Н. Применение ультразвукового метода для определения оптимальной температуры нагрева под закалку при термическом улучшении стали катаных колесных центров локомотивов. / А.Н. Киреев // Вісник Східноукраїнського національного університету імені Володимира Даля. – Луганськ, 2005. – № 8(90). – ч. 2. – С. 162-166.