Шахтні підйомні установки призначені для виконання найважливішої транспортної функції на гірському підприємстві - переміщення персоналу, гірської маси й устаткування по шахтних стволах і похилих виробках. Згідно з цим розрізняють клітьові і скіпові установки, а також шахтні підземні підйомні машини й лебідки, які складають окрему групу технологічних підйомних машин - установки однокінцевої відкатки[1].

Типова структура підйомної машини (рис. 1) передбачає наявність базового елементу - автоматизованого електроприводу з такими структурними елементами, як двигун 1, редуктор 2, муфта 3, гальмовий пристрій 4. Робочим органом приводу є барабан 5 підйомної машини з канатом 6. Управління як в автоматичному, так і в ручному режимах здійснюється від пульта 7.

1 - двигун; 2 - редуктор;

3 - муфта; 4 - барабан підйомної машини;

5 - канат; 6 - гальмовий пристрій; 7 пульт машиниста підйому

На відміну від головних шахтних підйомів (скіпові, клітьові), в яких застосовуються, в основному, двигуни постійного струму (системи Г-Д; ТП-Д), двигуни синхронні і асинхронні двигуни з короткозамкненим ротором (системи ПЧ-СД; ПЧ-АД), у приводах однокінцевої відкатки застосовують асинхронні двигуни з фазним ротором, які призначені для вирішення головного завдання - забезпечення плавного пуску, або пуску по заданій діаграмі швидкості.

Структурна схема даного об'єкту приведена на рис. 2.

Характерною особливістю роботи підйомної установки є її циклічність. При цьому кожен цикл характеризується періодами розгону, руху з постійною швидкістю, уповільненням руху і паузою.

На шахтах застосовуються в основному дві технологічні схеми однокінцевих канатних відкаток по похилих виробках: із закругленням і із заїздом.

На рис.3 приведені технологічна схема (а) і діаграми (б) швидкості v=f(t) і рушійних зусиль F=f(t) однокінцевої канатної відкатки із закругленнями. В період t1 вагонетка з вантажем рушає з місця і рухається по штреку. Період t2 і відповідає основному розгону і руху вагонетки з повною швидкістю. В період t3 вагонетка сповільнюється при підході до закруглень на верхньому горизонті, рухається з малою постійною швидкістю і зупиняється (включаються гальма лебідки). Період t8 відповідає відчепленню навантаженої і причіплюванню порожньої вагонеток. [3]

На рис. 4 наведені технологічна схема (а) і діаграми швидкості і зусиль (б) для повного циклу роботи однокінцевої відкатки із заїздом на верхньому горизонті. З діаграм виходить, що при основном робочому циклі однокінцевих відкаток використовуються дві швидкості: максимальна і мала, яка складає 10-15% повної. Максимальная швидкість руху партії вагонеток приймається 3-5 м/с, а швидкість витягування в заїзд і проходження закруглень - близько 0,5 м/с. При русі вагонеток по проміжних стрілках (на схемах і діаграмах не показано) швидкість знижується до 50% максимальної. Така ж швидкість приймається при підйомі і спуску обладнання, людей і при інших допоміжних операціях.[3]

Виходячи з технологічних умов роботи, крім загальних вимог, що пред'являються до підйомних установок, автоматизована система однокінцевої відкатки повинна забезпечувати наступні додаткові вимоги: підтримка заданої діаграми швидкості підйому і спуску при зміні навантаження лебідки в межах від 20 до 130% номінальної; автоматичне виконання заданої діаграми швидкості підйому при управлінні з будь-якої робочого майданчику похилої виробки і заданої швидкості спуску при управлінні з найближчого до лебідки прийомного майданчику; можливість ручного управління для виконання окремих непередбачених основною тахограмою операцій.

Все це вимагає застосування ефективних і економічних засобів регулювання швидкості приводних двигунів. Ця задача в даний час вирішується на основі використання реостатних або каскадних пристроїв керування швидкісним режимом двигуна, що відрізняється низькою економічністю, складністю автоматизації підтримки заданої діаграми швидкості при коливаннях навантаження (реостатное управління), або значною вартістю (каскадне управління). Тому актуально подальше вдосконалення пристроїв автоматизації управління швидкісним режимом однокінцевої відкатки.

Метою дослідження є підвищення ефективності асинхронного електроприводу однокінцевої відкатки на основі обґрунтування параметрів і застосування тиристорного регулятора роторного струму.

Для досягнення цієї мети повинні бути вирішені наступні завдання:

- аналіз особливостей пристрою і експлуатації однокінцевих відкаток;

- аналіз існуючих способів та пристроїв управління асинхронними двигунами;

- обґрунтування раціональності застосування тиристорного регулятору роторного струму;

- алгоритмізація й розробка структурної схеми пристрою керування;

- розробка принципової схеми функціональних блоків пристрою керування;

- обґрунтування експлуатаційних вимог до розробленого пристрою.

Практичну актуальність представляє аналітичний огляд відомих способів регулювання швидкості асинхронних двигунів, а саме:

- зміною частоти напруги живлення;

- зміною числа пар полюсів двигуна;

- зміною величини додаткового роторного опору;

каскадне управління (асинхронний вентильний каскад).

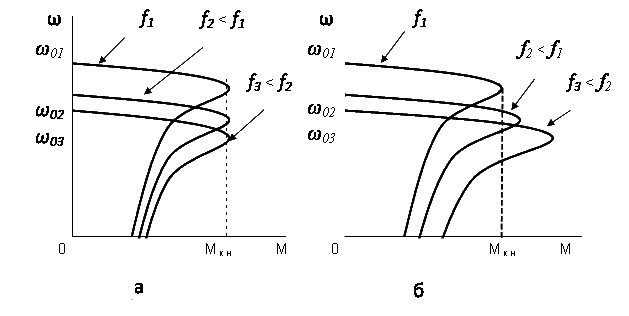

В процесі частотного регулювання швидкісного режиму асинхронного двигуна важливим є підтримання стабільної величини критичного моменту машини. Нехтуючи величинами активних опорів обмоток двигуна (що є замалими), цей критичний момент може бути представлений аналітичним виразом:

(1)

(1)

Враховуючи на те, що індуктивні опори обмоток двигуна визначаються відповідними індуктивностями L, а саме:  , спрощуємо формулу (1):

, спрощуємо формулу (1):

(2)

(2)

В цьому виразі величинами, що підлягають керуванню при застосуванні керуючого впливу щодо асинхронного двигуна є тільки величина напруги живлення та його частота. Число фаз m, кількість пар полюсів р та індуктивності обмоток L1 та L’2 двигуна є величинами незмінними і визначаються особливостями конструкції останнього. Таким чином, умовою забезпечення постійної величини критичного моменту асинхронного двигуна при частотному регулюванні є підтримання постійного відношення величини напруги живлення двигуна до його частоти (правило М.П. Костенка):

Uф / f = const (3)

Зменшення частоти при незмінній величині напруги живлення призведе до суттєвого збільшення моменту двигуна (більш, ніж номінальний критичний момент Мкр), що є небезпечним стосовно пошкодження механічних елементів трансмісії і має супроводжуватись підвищеним споживаним струмом через зменшення індуктивних опорів двигуна. В разі, якщо збільшити частоту напруги живлення асинхронного двигуна до величини, що перевищує частоту мережі, то для забезпечення номінального критичного моменту (що відповідає роботі двигуна при номінальній напрузі промислової частоти) необхідним є підвищення величини цієї напруги живлення. В умовах промислового підприємства це потребує застосування спеціальної трансформаторної підстанції, розрахованої на формування вихідної напруги підвищеної величини, і, відповідно, розрахованої на цю напругу силової комутаційної апаратури (автоматичні вимикачі, магнітні пускачі) та апаратів захисту (зокрема, від витоку струму на землю). Ці фактори є об’єктивними обставинами, що ускладнюють, а у більшості випадків – унеможливлюють застосування режимів управління швидкісними режимами гірничо-технологічного устаткування при живлення приводних асинхронних двигунів напругою частоти, більшої, ніж промислова частота мережі (в Україні – 50 Гц).

Для здійснення частотного регулювання кутової швидкості знаходять застосування перетворювачі, на виході яких по необхідному співвідношенню або незалежно змінюється як частота, так і амплітуда напруги.

Частотне регулювання кутової швидкості є економічним, оскільки управління двигуном робиться при малих ковзаннях. Крім того, в замкнених системах можна керувати двигуном, досягаючи мінімуму втрат в ньому або мінімуму споживаного двигуном струму або екстремуму інших енергетичних показників, оскільки є можливість регулювати напругу у функції навантаження. Частотне регулювання кутової швидкості зазвичай плавне, безступінчасте. Але воно вимагає використання відносно складного перетворювача. Великою гідністю частотного регулювання є можливість реалізації високих регулювальних властивостей, що не поступаються приводу постійного струму, в електроприводі з безконтактним асинхронним двигуном з короткозамкненим ротором - найбільш простим, надійним і дешевим електричним двигуном.

Недоліки частотного управління стосовно реалізації в копальневому виконанні і застосування у складі пускового пристрою:

- надмірність функцій;

- дорожнеча і складність;

- габарити;

- складність і вартість РВ виконання і охолодження приладів в РВ корпусі.

Альтернативним рішенням є застосування каскадного способу регулювання швидкісного режиму приводу. Каскадні електроприводи дозволяють корисно використовувати енергію ковзання, підвищуючи при цьому ефективність електроприводу, а також легко піддаються автоматизації і дозволяють забезпечити оптимальний режим роботи виробничого механізму. Прикладом є асинхронно-вентильний каскад (АВК), принципова схема якого приведена на рис. 6.

Тут асинхронний двигун М підключений з боку статора до мережі змінного струму, роторний ланцюг його через випрямляч В, інвертор І і трансформатор Т, що погоджує, приєднується до тієї ж живлячої мережі. Для згладжування випрямленого струму і нормальної роботи інвертора включений реактор L. Принцип дії цього каскаду полягає в тому, що в ланцюг випрямленого струму ротора вводиться додаткова ЭДС, отримувана регулюванням кута ? випередження включення тиристорів інвертора. [2]

Струм ротору дорівнює:

(4)

(4)

, де

, де

- ЭРС холостого ходу інвертора;

- ЭРС холостого ходу інвертора;

- сумарне падіння напруги в вентилях роторної і інверторної груп перетворювача;

- сумарне падіння напруги в вентилях роторної і інверторної груп перетворювача;

Rэ - еквивалентний опір, приведений до роторного ланцюга.

З (4) при Id=0, нехтуючи  , тримаємо вираження для ковзання при ідеальному ході АВК :

, тримаємо вираження для ковзання при ідеальному ході АВК :

чи вираження для кутової швидкості холостого ходу в каскадній схемі:

,

,

де  - кутова швидкість асинхронного двигуна на природній характеристиці.

- кутова швидкість асинхронного двигуна на природній характеристиці.

Після перетворень отримуємо наближене вираження для моменту

Формула не враховує вищих гармонік струму, спотворень механічних характеристик в області переривчастих струмів, а також різних режимів роботи випрямляча, в яких зовнішня характеристика випрямляча різко падає.

Виразив момент у відносних одиницях (по відношенню до максимального моменту в природній схемі включення двигуна), можна отримати зразкові механічні характеристики АВК в руховому режимі (рис.7).[2]

Асинхронно-вентильний каскад відрізняється значною вартістю і складністю конструкції. Тому нижче розглянемо реостатний спосіб регулювання швидкості асинхронного електроприводу.

Застосування асинхронного двигуна з фазним ротором та реостатної (на основі рідинних реостатів) системи регулювання швидкості (рис. 8) дозволяє здійснювати плавний розгін АД при поступовому підвищенні жорсткості штучних механічних характеристик аж до переходу на природну [3]. Реостатний спосіб управління найбільш оптимальний із-за технічної простоти і дешевизни.

Практика експлуатації виявила ряд недоліків, пов'язаних із застосуванням рідинних реостатів. До них відноситься низька надійність їх, що обумовлена застосуванням значної кількості переміщуваних елементів силового ланцюга : електродвигуни ножів (4) реостата, насоса (7,8) для перекачування електроліту (1) і калорифера (9 -11) для його охолодження [8]. В той же час, існує можливість поєднання принципів реостатного управління з регулюванням роторного струму на основі застосування безконтактних (тиристорних) регуляторів і одної ступені роторних резисторів. В якості регулятора може бути застосований трифазний тиристорний комутатор, що складається з трьох пар зустрічно-паралельно сполучених тиристорів [4] з послідовно включеними активними опорами, або мостовий випрямляч, навантажений активним опором з паралельним ключем тиристора [5]. У останньому випадку усувається залежність симетрії фазних роторних струмів асинхронного двигуна від можливої неоднаковості величин роторних опорів у фазах, що прийнятніше для забезпечення високого ресурсу АД.

Для зменшення динамічних перевантажень у трансмісії доцільним є виконання розгону за наперед визначеною діаграмою підвищення швидкості. Раніш виконаними дослідженнями встановлена доцільність застосування діаграми розгону у декілька етапів із поступовим підвищенням прискорення для електроприводів подібних технологічних машин [4]. З цією метою необхідно розробити відповідний пристрій завдання швидкісного режиму привода.

Результати розробок були представлені на конференціях і опубліковані у відповідних збірках:

1) Автоматизация технологических объектов и процессов. Поиск молодых. Сборник научных трудов X научно-технической конференции аспирантов и студентов в г. Донецке 18 - 20 мая в 2010 г. - Донецк, ДонНТУ, 2010. - 267 с.

2) Автоматизация технологических объектов и процессов. Поиск молодых. Сборник научных трудов XI научно-технической конференции аспирантов и студентов в г. Донецке 18 - 20 мая в 2011 г. - Донецк, ДонНТУ, 2010. –

Очікуваним результатом роботи магістра є наукове обґрунтування параметрів системи управління електроприводом регулятором роторного струму в електроприводі однокінцевої відкатки. В результаті проведених досліджень на момент здачі сайту отримані наступні результати:

- проведений аналіз процесу однокінцевої відкатки;

- вибраний оптимальний спосіб регулювання кутової швидкості ротору;

- розглянуті існуючі схемні рішення в даної області.

При написанні даного автореферату магістерська робота ще не була завершена. Дата остаточного завершення роботи: кінець 2011 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його наукового керівника після зазначеної дати.